小型多功能液化天然气运输船集管设计

李银涛任飞华

(1.上海交通大学 上海200240;2.中国船舶及海洋工程设计研究院 上海200011)

小型多功能液化天然气运输船集管设计

李银涛1任飞华2

(1.上海交通大学 上海200240;2.中国船舶及海洋工程设计研究院 上海200011)

[摘 要]介绍2011版《液化气运输船集管推荐》的相关要求,结合该要求对某小型多功能液化天然气运输船集管进行设计,并与某些液化天然气码头进行匹配性分析,总结小型多功能液化天然气运输船的集管设计原则。

[关键词]小型多功能液化天然气运输船;双层交错集管;液化天然气码头

任飞华(1981-),男,工程师,研究方向:船舶轮机设计。

引 言

作为一种相对灵活的支线液化天然气运输船(下文简称“LNG船”),C型独立舱小型LNG船因其液货舱为自持式液货舱且可蓄压运载,已作为一种新兴的LNG船进入各大油气公司或是航运公司的视野。随着LNG码头及相关产业链配套设施的建成,C型独立舱小型LNG船将作为沿海及长江内河沿线LNG运输的主流船型。

据交通部发布的《船舶与港口污染防治专项行动实施方案(2015~2020年)》,2018年年底前,要加快推进LNG加注站及配套设施建设,完善相关技术法规和规范[1]。在当前全球船市持续低迷的状况下,LNG船作为高附加值船舶已受到国内不少船企关注[2],配合国家能源及港口发展战略的同时,小型多功能LNG船因其独特的灵活性必将迎来良好的发展前景。

与大型LNG船的货物围护系统不同,中小型液化气运输船的货舱一般采用独立式液舱,独立液货舱系指自身支持的液货舱,它不构成船体结构的一部分,可分为A型、B型和C型[3]。C型独立舱小型LNG船的液货舱采用能耐超低温的9Ni钢,液货舱自身能承受一定的内压,整船布局及液货设备配置与半冷半压式的液化石油气运输船(下文简称“LPG船”)都极为相似,而液货系统的相关操作对于LPG船的船东及船员都是比较熟悉的。为实现一船多用,C型独立舱小型LNG船的货物围护系统及液货系统往往设计成能兼装LNG及部分LPG货品的多功能系统,这类船舶即称之为小型多功能LNG船。

货物集管即货物装卸站,是布置在船中附近主甲板以上用于与岸连通进行装卸货作业管子的集合。LPG货品储运温度比LNG高,部分LPG货品的操作温度甚至可为常温条件。LPG货品用途广泛且码头设施较为成熟,在满足石油公司国际航运论坛等组织制定的液化气船集管布置推荐的前提下,船岸对接程序一般都会比较顺利。2011年以前的LNG船集管布置推荐的是舱容较大的LNG船,小型多功能LNG运输船因其吨位较小,很难满足集管布置推荐中相关尺寸要求,加之现有码头中小型LNG码头设施也不完善,很难找到对小型多功能LNG船集管布置较为明确的规范规则。

鉴于目前仅是沿海地区设置大型LNG码头的现状,小型LNG船的功能往往是将沿海大型LNG码头的LNG转运至沿海或长江沿线的LNG小站,船舶集管设计应能满足在大站装货,小站卸货的典型工况特点,同时集管设计时还需考虑LPG码头的装卸要求。在需求与矛盾共存的情况下,如何协调这些矛盾是我们在系统设计及集管布置时必须思考分析的问题。

1 集管设计要求

由国际气体船及终端运营者协会(SIGTTO,Society of International Gas Tanker and Terminal Operators Ltd)及石油公司国际航运论坛(OCIMF,Oil Companies International Marine Forum)联合发行的《液化气运输船集管推荐》(下文简称《推荐》)更新版已于2011年正式出版,其整合了原来针对0~-104℃的LPG船的集管推荐及针对低于-104℃的LNG船的集管推荐。

2011版的《液化气运输船集管推荐》本着提升液化气运输船安全性及装载效率的基本原则,旨在为新码头的建设及装卸设施的选取提供参考[4]。

1.1舱容分级

纵观各个版本的集管推荐,无论是LPG船还是LNG船,其集管布置要求是按照货舱舱容的大小来分级的,不同舱容的船舶归属不同的级别,不同的级别对于集管区的接管尺寸,集管的水平间距,装卸货时的船舶吃水要求,集管区外端法兰距离船舷的距离及接管允许的受力,可拆短管及异径接头的配置要求等均不相同。

按照2011版《推荐》,LPG船按舱容的分级较为密集,舱容划分点的起始舱容也比较小(从6 000 m3以下到85 001 m3以上一共分为7级),如表1所示。

表1 LPG船分级

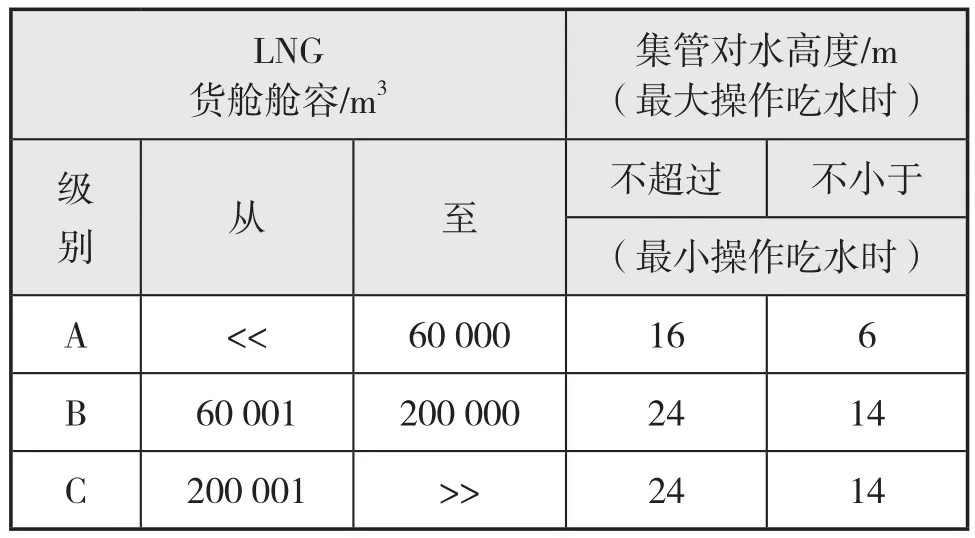

LNG船按舱容的分级偏向大型化,其舱容划分点的起始舱容为60 000 m3,此舱容已相当于液化石油气运输船的B1级。按舱容分级,LNG船分为3级,如下页表2所示。

表2 LNG船分级

1.2货物集管布置及要求

根据2011版的《液化气运输船集管推荐》,下文整理出了液化气运输船集管布置的基本要求。

1.2.1集管的纵向位置

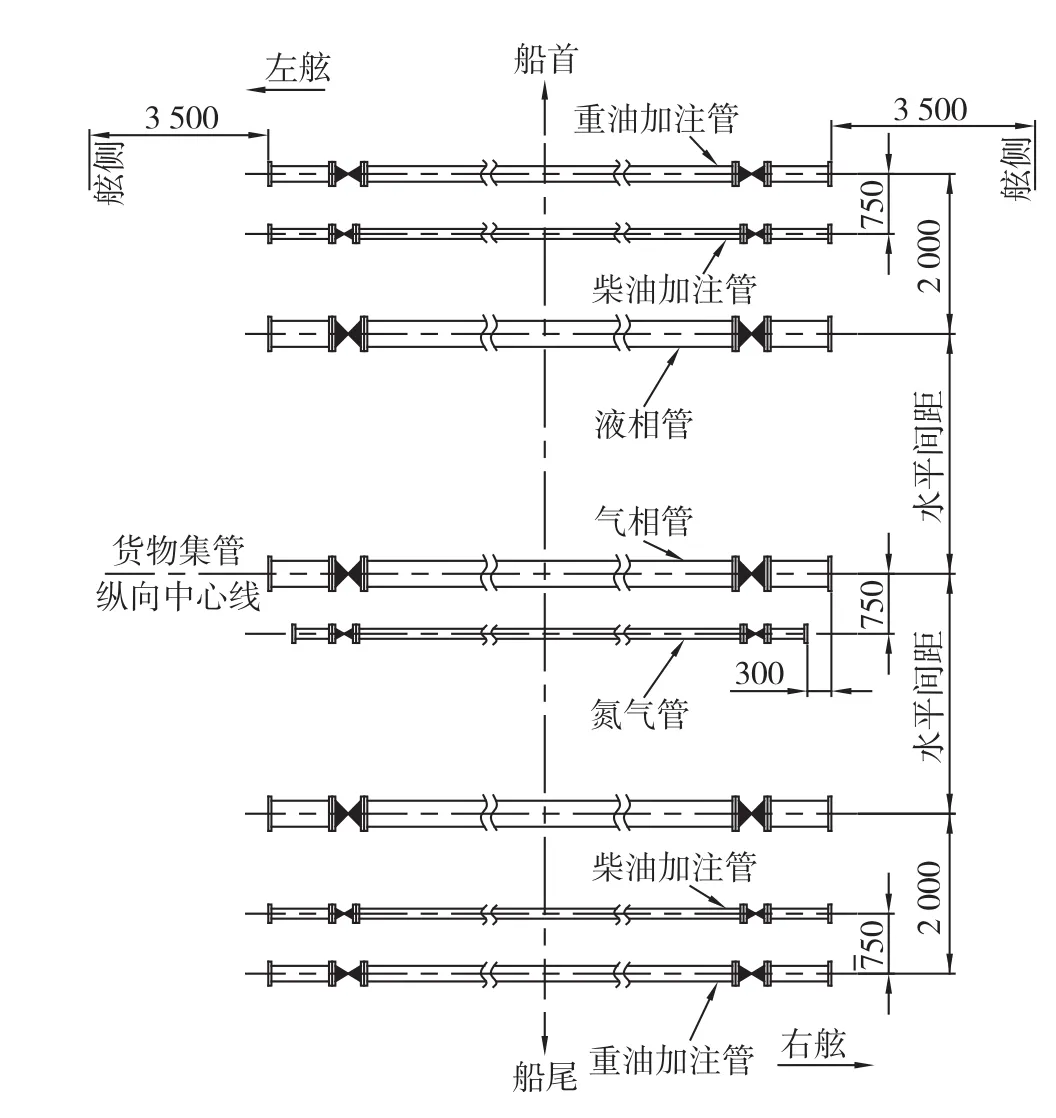

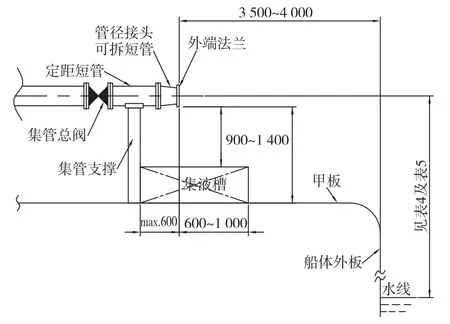

集管区纵向中心线应尽可能布置在船中位置或尽可能靠近船中位置。除货物集管外,集管区还布置有加油站及氮气通岸管等。图1为LPG船一种LVL液货集管典型的布置图(为方便描述,定义L为货物的液相集管,V为货物的气相集管)。

图1 LPG运输船集管LVL典型布置

对于LNG船,集管区纵向中心线允许布置在船中前后5 m范围内。

对于LPG船,集管区纵向中心线允许布置在船中前后4 m范围内。如果因为货舱布置等原因,可允许集管区纵向中心线布置在船中前后4 m范围以外,但为保证船舶能安全停靠码头并与装卸臂顺利对接,集管区纵向中心线应尽可能靠近船中位置。

1.2.2集管类型及其布局

一般情况下,对于LPG船,集管区的集管布置应是LVVL或是LVL。对于LNG船,集管区的集管布置应是LVL或是LLVLL。对于同时允许装卸两种货品的LPG船,为保证货品输送的独立性,集管布置必须是LVVL;对于舱容较大的LPG船,考虑到集管的备用与冗余,集管较多的布置成LVVL;对于舱容较小的LPG船,所有货舱装载同种货品或是在货舱装载不同货品时,装卸货时仅会对一种货品进行操作的LPG船,集管布置一般布置成LVL。

LNG货品成份较为固定,不像LPG种类繁多。一般小型LNG船的集管均布置成LVL,而大型LNG船因同时会使用两个甚至两个以上的液相管进行装卸作业,其集管布置往往都是LLVLL。

1.2.3集管间距及尺寸要求

货物集管应左右舷对称布置,集管外端法兰离舷侧的距离一般为3.5 m,最大不应超过4.0 m。对于A1、A2级别的LPG船,集管外端法兰至舷侧距离可减至最小2.0 m,货物集管水平间距的要求见下页表3。

货物集管与HFO加油管的水平间距为2.0 m,MDO/MGO加油管与HFO加油管的水平间距为0.75 m,如设有氮气管,其与货物集管的水平间距为0.75 m,其外端法兰相对于货物集管的外端法兰往船体内侧缩进0.3 m。货物集管外端法兰下边缘距离操作平台或甲板的距离最小为0.9 m,最大不应超过1.4 m。

一般情况下,所有集管应处于同一高度位置,除氮气管外,其他集管外端法兰应平齐。氮气岸接管根据实际需要设置,其可按推荐布置在集管区(如图1所示),也可根据需要布置在压缩机室附近。HFO加油管与MDO/MGO加油管的前后位置可互换。

货物集管间的水平间距则与液化气船的类型及货舱舱容有关。不同类型的液化气运输船以及不同的舱容级别,货物集管水平间距要求均有所差异。

表3 货物集管水平间距要求

1.2.4船舶吃水要求

为确保不同舱容液化气运输船的集管高度位置处于码头装卸臂作业范围内,2011版《推荐》中规定不同级别的液化气运输船集管相对于装卸货时船舶吃水的高度范围。表4、表5分别表示LPG船及LNG船 吃水与货物集管高度的关系。

表4 LPG船吃水与集管高度的关系

表5 LNG船吃水与集管高度的关系

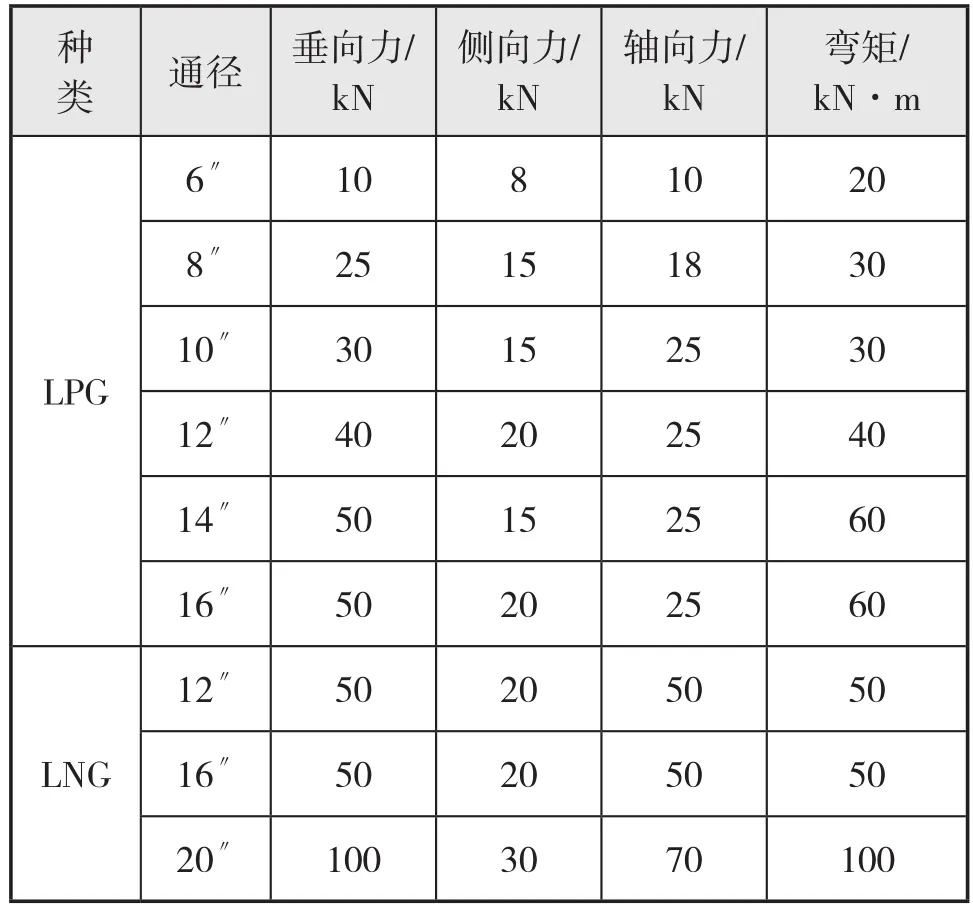

1.2.5集管强度

由于装卸过程中装卸臂会对装卸集管赋予额外载荷,且管内流体重力,压力及温度的变化会带来额外的应力,同时还需考虑干舷变化带来的应力,船舶运动带来的应力以及风载荷等动态载荷或周期性载荷带来的额外应力。所以船舶的货物集管应有足够的强度以确保工作时不会损坏。作用于货物集管上的受力及其方向的定义如图2所示。

图2 货物集管上作用力的定义

装载不同货品时不同规格尺寸的货物集管外端法兰所允许承受的最大载荷如表6所示。

表6 货物集管外端法兰处允许的最大载荷

如果船舶在海上进行接管操作时,集管强度还应考虑周期性的波浪载荷所带来的疲劳问题。

一般情况下,装卸臂尺寸应与货物集管尺寸一致。为防止货物集管所受的载荷超标,应禁止货物集管与大尺寸的装卸臂对接进行装卸货作业。即使固定短管的通径与装卸臂相同,也建议使用可拆短管与装卸臂连接进行装卸货作业,避免船上固定的货物集管及外端法兰遭到损坏。禁止使用两个及以上的异径接管或可拆短管连接至固定短管。

固定短管的长度应尽可能小,但其长度最小应为200 mm,以确保连接螺栓的正常拆卸。集管的支撑布置在固定短管上,集管上如泄放、压力表、安全阀等的接管应位于集管支撑的内侧。LNG船的固定短管与通岸总阀的连接应为焊接式。

1.2.6集液槽及格栅

货物集管下方应设置集液槽,用来收集滴落的液货以防止低温液货给船体板材带来的低温腐蚀。集液槽的材料应能承受低温液货蒸发时带来的低温腐蚀。集液槽中的残液应能通过一个常闭且能在安全位置操作的泄放阀及管路引至舷侧竖直向下排放。积液槽的横向尺寸及高度要求如图3所示。

图3 集液槽横向尺寸及高度要求

集液槽的容积应考虑最大可能的液货泄漏,作为推荐,集液槽的容积可假设为单根装卸臂或装卸软管的容积与集管阀至横跨管最高点间管段容积之和。集液槽在装卸LPG及LNG时应保持干燥,在装卸液态氨时应装满水。

沿船长方向集管下方操作平台的格栅距离集管法兰边缘最小距离一般为1.5 m,沿船宽方向,格栅应从舷侧延伸至集管总阀靠近船中一侧最少0.5 m处,并能覆盖整个集液槽。对于LNG船,格栅铺设的操作平台应延伸至舷侧。格栅应防滑且应有孔,能使液体滴落至集液槽内,格栅材料应耐低温且不应与所装货品发生化学反应。

对于可能存在泄漏的阀及管路接头处应设置水喷淋系统。LNG船集管区附近船体外板处应设有水帘系统,以防液货滴落使船体钢板发生低温脆化破坏,在LNG装卸操作时,水帘系统应处于工作状态。

1.3加油站布置及要求

为保证液化气运输船加油的灵活性,每舷设有两个加油站,分别位于货物集管前后的首尾位置,加油集管法兰高度位置及横向位置均应与货物集管保持一致。当仅设一个加油站时,该加油站应位于货物集管的尾部。MDO/MGO加油集管与HFO加油集管的布置位置可互换。

加油站应设置独立于液货的集液槽,其容量应满足IMO及USCG的推荐及要求。

有关加油站的详细要求本文不作详述,具体可参见2011版《推荐》。

1.4其他要求

集管区的布置应能确保装卸臂自动脱开时不会遇到任何阻碍;集管区起重设备应在其安全工作负荷内能覆盖整个液货集管及加油站;集管区应有两个相互独立的逃生通道以便于在货物泄漏或是其他事故时人员能顺利疏散。集管区的格栅应充分固定以提供坚固的工作平台,任何突出的障碍物都应予以清除以防止跌倒的危险。

2 部分LNG码头参数

实船设计时,集管的布置及设计除满足《推荐》要求外,还应对潜在的装卸货码头数据进行匹配分析。对码头数据的分析,除码头当地的水文条件外,尤其要注意码头的高度,装卸臂规格尺寸及其作业范围。

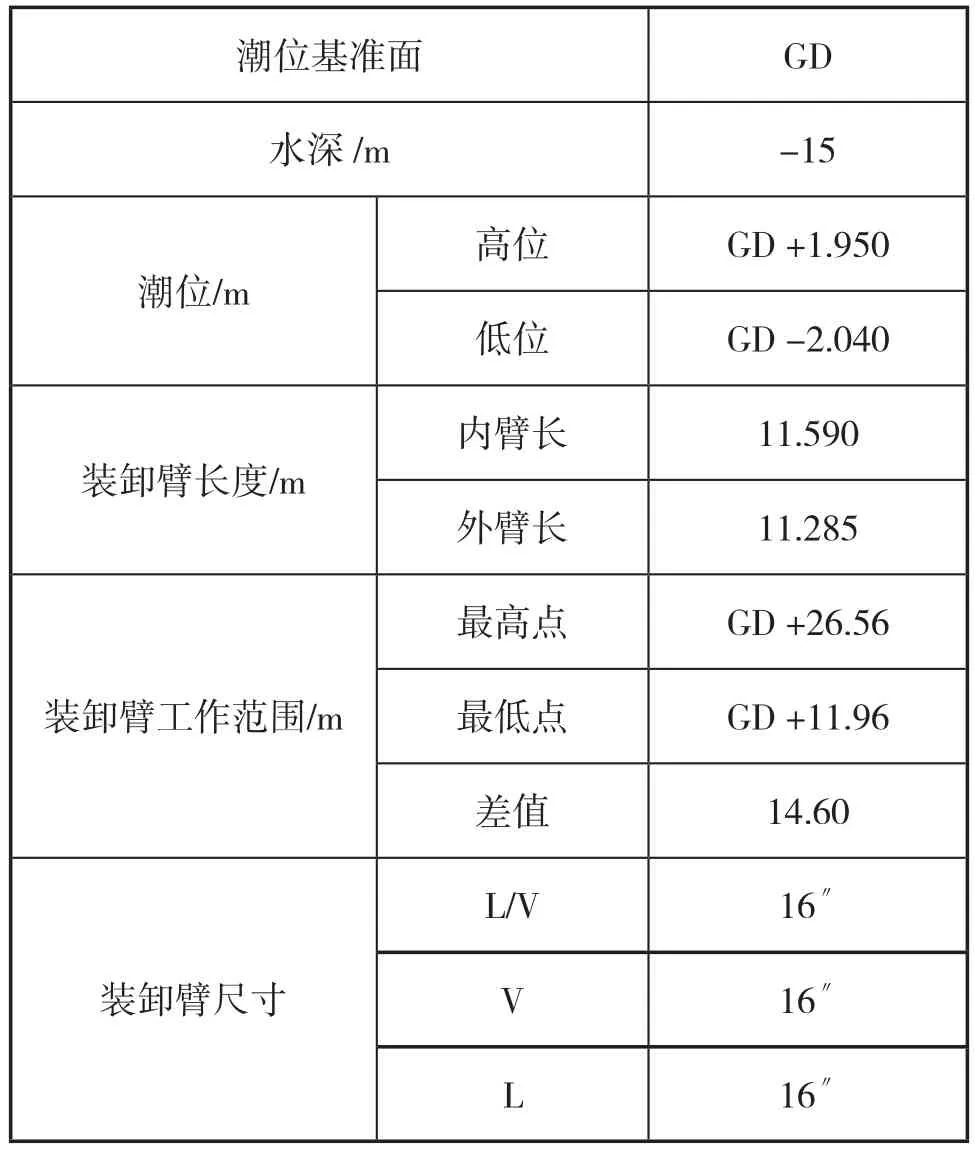

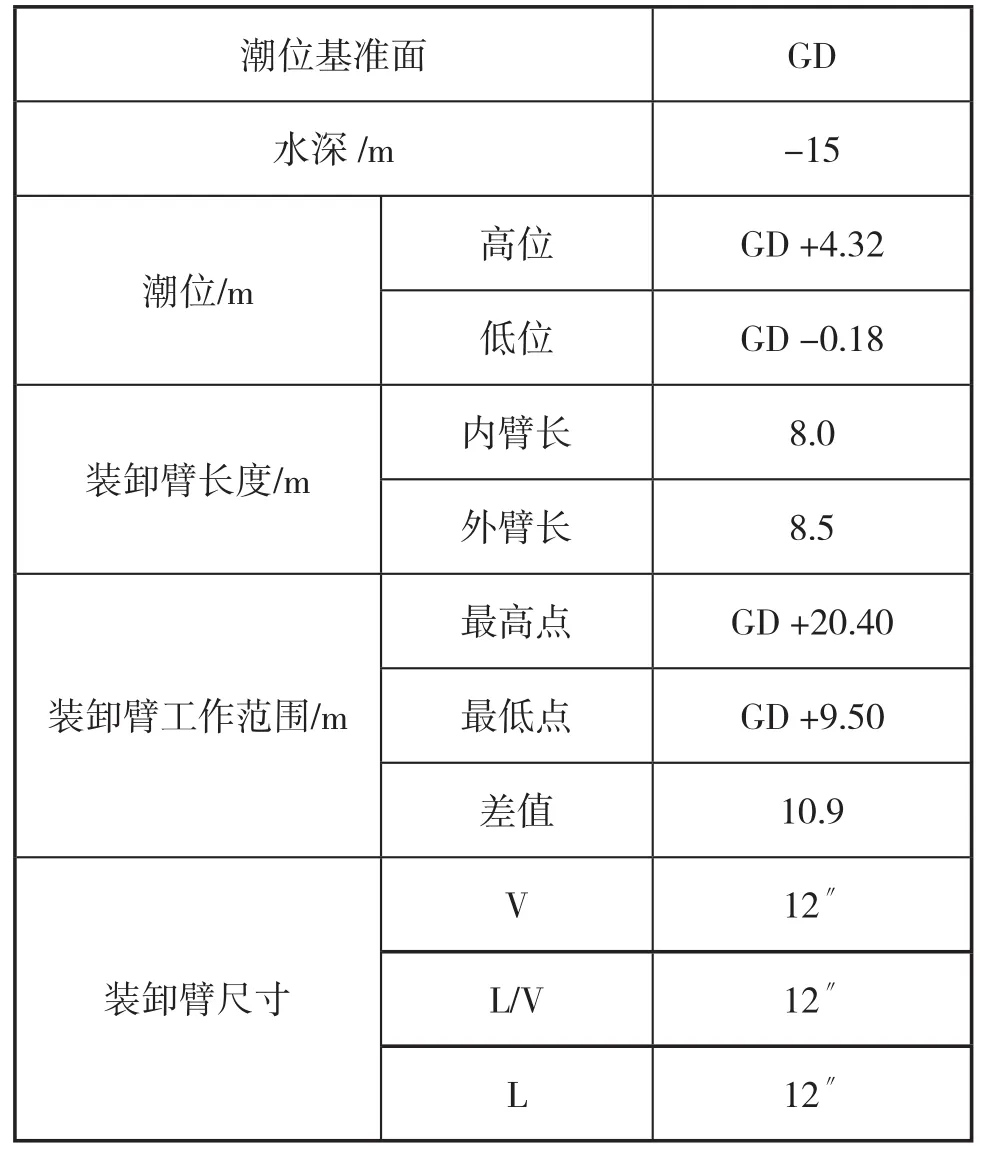

考虑到码头建设的差异性,本文对马来西亚某地1号码头、3号码头及中国东莞的九丰码头的部分数据进行了罗列与分析,旨在为小型多用途LNG运输船集管的布置与设计提供数据支持。马来西亚某地1号码头部分数据见表7,3号码头数据见表8,九丰码头数据见下页表9。

表7 马来西亚某地1号码头部分数据

表8 马来西亚某地3号码头部分数据

3 小型多功能LNG船集管布置

3.1集管参数确定

总的来说,货物集管的布置除满足《推荐》外,还取决于船东对船舶航线的预设,毕竟每个码头的水文条件,如潮位、波浪等均不相同,同时每个码头的装卸臂安装高度及位置也是有所差异的。

表9 九丰(JOVO)码头部分数据

预设目标船为一条14 000 m3小型多功能LNG船,其主尺度如下:

总 长 125.8 m

垂线间长 118.0 m

型 宽 22.7 m

型 深 13.1 m

设计吃水 6.8 m

结构吃水 7.2 m

液罐容积 ~14 000 m3

按液货舱舱容,当运载LPG货品时,集管布置应满足A2级LPG船的相关要求;而当运载LNG货品时,集管布置应满足A级LNG船的相关要求。

不过,由此带来的问题是,液货集管的布置无论是从管径还是从间距,或是装卸货时集管中心线距离水线的高度,A2级LPG船的要求与A级LNG船的要求几乎找不到交集,A级的LNG船的尺度相当于B1类的LPG船,而其根源在于LNG船在舱容的分级上趋向于大型LNG船。

对于类似目标船这种小型多功能液化气运输船,如果需要在装载LPG与LNG时能共用一套集管,除非是《推荐》中LNG船的舱容分级进一步细化,尤其是对60 000 m3以下舱容的LNG船进行细化,或是在大型LNG码头有与这种小型多功能LNG船集管相匹配的小型LNG装卸臂。

在现阶段,小型多功能LNG船的数量虽有所增加,且还有逐渐上升趋势,但毕竟其相对大型LNG船的总量还是偏少的。同时,《推荐》中如要对LNG船的舱容进行细分,势必会对目前现有码头设施及已营运船舶造成较大的影响,细分LNG船的舱容对于目前的《推荐》来说几乎是不可能的。而当前已有的LNG码头基本上是布置在沿海区域,其码头设计往往是考虑大型LNG船的停靠,除非长江内河沿线的小型LNG码头建设已经完善,适用于在长江内穿梭的10 000 m3左右的小型LNG船会经常至沿海装载LNG,并将这些LNG运送至长江沿线的内陆用户,如此情况下沿海大型LNG码头才可能会为这些长江内穿梭的小型LNG船建立配套的小型LNG装卸臂,在长江沿线小型LNG码头建设尚未成熟时,沿海大型LNG码头增设LNG小型装卸臂的可能性几乎并不存在。

在此前提下,如何保证10 000 m3左右的小型多功能LNG船从沿海大型LNG码头顺利装货,并到达武汉等长江沿线的内陆城市卸货?这是值得船舶设计者考虑研究的问题。

针对这种在大型LNG码头装货、小型LNG码头卸货的典型工况,我们仅能从船舶设计本身去解决目前存在的矛盾,即液货通岸集管分为上下两层布置,上层集管通径较大、布置位置较高,主要考虑与大型LNG码头岸站上的装卸臂连接;下层集管通径较小、布置位置较低,主要考虑与小型LNG码头岸站上的装卸臂连接或通过货物软管与岸站设施连接。

上层集管布置在较高位置,其布置高度相对于船舶吃水需与大型LNG船集管高度位置相当,以满足当其停靠大型LNG码头时,船舶吃水相对于岸接头高度位置与大型LNG船相当。此外,其货物集管也应按照相应的大型LNG船来设计,以确保上层货物集管能与大型LNG码头的装卸臂顺利对接。

下层集管则按照《推荐》中对LPG船的要求设置,以确保卸货时能顺利与相对应的LPG装卸臂对接。当用下层集管卸载LNG时,在小型LNG码头尚不成熟的情况下一般是利用专用货物软管进行卸货的。

对于14 000 m3小型多功能LNG船,其下层集管布置因箱盖的凸起几乎不可能满足LNG船集管外端法兰距离舷侧最小3 m的要求,为下层集管装卸LPG时装卸臂能够进行正常的垂向运动,上层集管不应布置在下层集管的正上方。另外按《推荐》要求,集管中心线应尽量靠近船中位置以减小船体倾斜或摇晃对装卸臂与船舶集管对接产生的不利影响,由此,下层集管的水平间距也很难满足规范对LNG船的要求。综合考虑以上情况,在卸货码头小型LNG装卸臂尚未建立的情况下,小型LNG船的卸货往往通过软管连接完成。因此,在下层集管间距无法满足《推荐》对LNG船要求的情况下,对于这种多功能LNG船,下层集管的布置是必须满足《推荐》对LPG船要求的。

从这种上下层集管布置的理念来看,液相管(L)无论在上层还是下层布置中都应有两套,以便于特殊情况时备用,同时也保证船舶无论是左舷靠港还是右舷靠港,船岸间的液相管与气相管都能顺利与装卸臂对接而不至于错位。

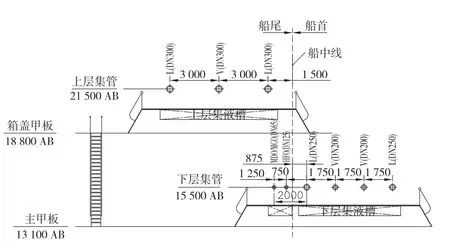

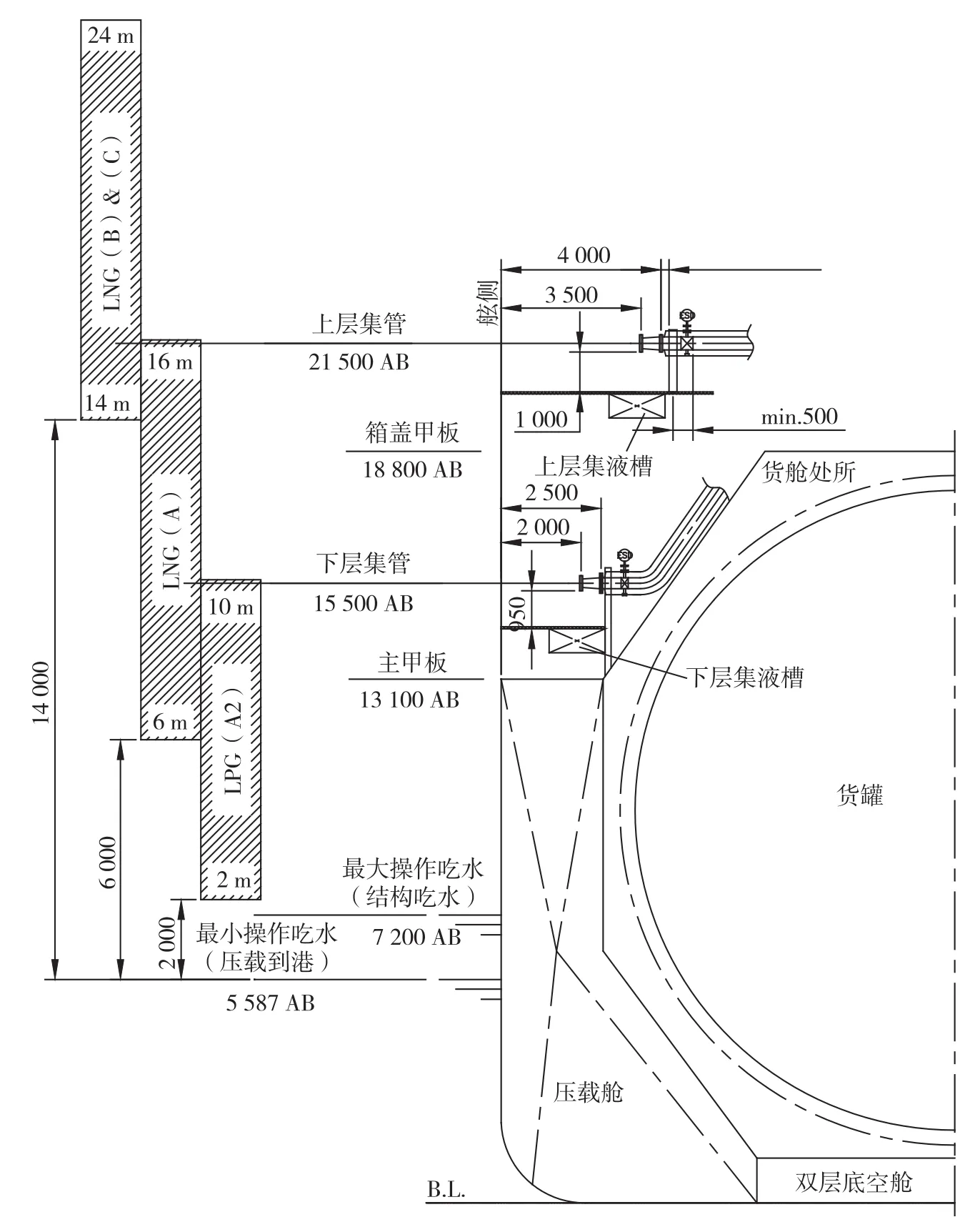

对于目标船,上层集管仅为LNG的装载而设置,其集管按《推荐》中的A级设计,并兼顾目前主流的B级LNG船,使目标船的上层集管高度及尺寸与A级LNG船相当以满足装货要求。上层集管采用LVL布置,L为12〃,V也为12〃。下层集管为完全满足《推荐》对LPG船的要求,集管采用LVVL布置,为兼顾LNG的输送及分级,下层集管尺寸按A3级LPG船设计(即L为10〃,V为8〃)。同时,当目标船运载LPG货品时,下层LVVL的集管布局可满足两品位LPG货品的同时装载或卸货,体现了目标船的多功能性与灵活性。双层交错集管布置如图4 -图6所示。

图4 双层交错集管布置(主视图)

图5 双层交错集管布置(俯视图)

图6 双层交错集管布置(横剖面)

上层集管水平间距采用针对LNG船的推荐值(3 m),货物集管外端法兰距离舷侧的距离也采用针对LNG船推荐的最小值(3.5 m)。下层集管的水平间距按LPG船的A2类中的最大值选取(即1.75 m),以与LNG的A级要求的最小值(2.5 m)更接近,而下层货物集管外端法兰距离舷侧的距离则取A2类LPG船允许的最小值(2 m)。

而按照《推荐》,无论多大舱容的LPG船或是LNG船,无论加油集管通径是6〃还是8〃,加油集管距离最近的货物集管的水平间距均可取为2.0 m。为将上层集管与下层集管在垂直方向上错位,上层集管中心线位于船中靠船尾4.5 m位置,在LNG船推荐的5 m范围内,下层集管中心线位于船中靠船首3.5 m位置,在LPG船推荐的4 m范围内。

集管高度位置则与船舶在装卸货时的吃水有关,同时还要考虑不同码头涨潮及落潮的影响。14 000 m3小型多功能LNG船的最小操作吃水为距基线5 587 mm。因受集管外端法兰与舷侧最小距离2 m的限制,同时考虑到集管总阀及集管支撑的布置,下层集管高度确定为基线上方15.5 m位置。如下层集管再向上布置,则不满足A2类LPG船的集管高度要求;如下层集管再向下布置,集管外端法兰与舷侧最小距离2 m的要求将难以保证。上层集管因仅考虑LNG的装卸,其高度确定为基线上方21.5 m位置。该位置位于A级及B/C级LNG船对于集管高度要求的交集部分,即利用上层集管可在为60 000 m3及以上舱容LNG船设计的所有大型LNG码头进行装卸货作业。

3.2集管参数与码头参数的匹配分析

将目标船的上述集管参数与马来西亚某地1号码头(以下简称为1号码头)、马来西亚的某地3号码头(以下简称为3号码头)及中国东莞九丰码头的参数进行对比,有如下结论:

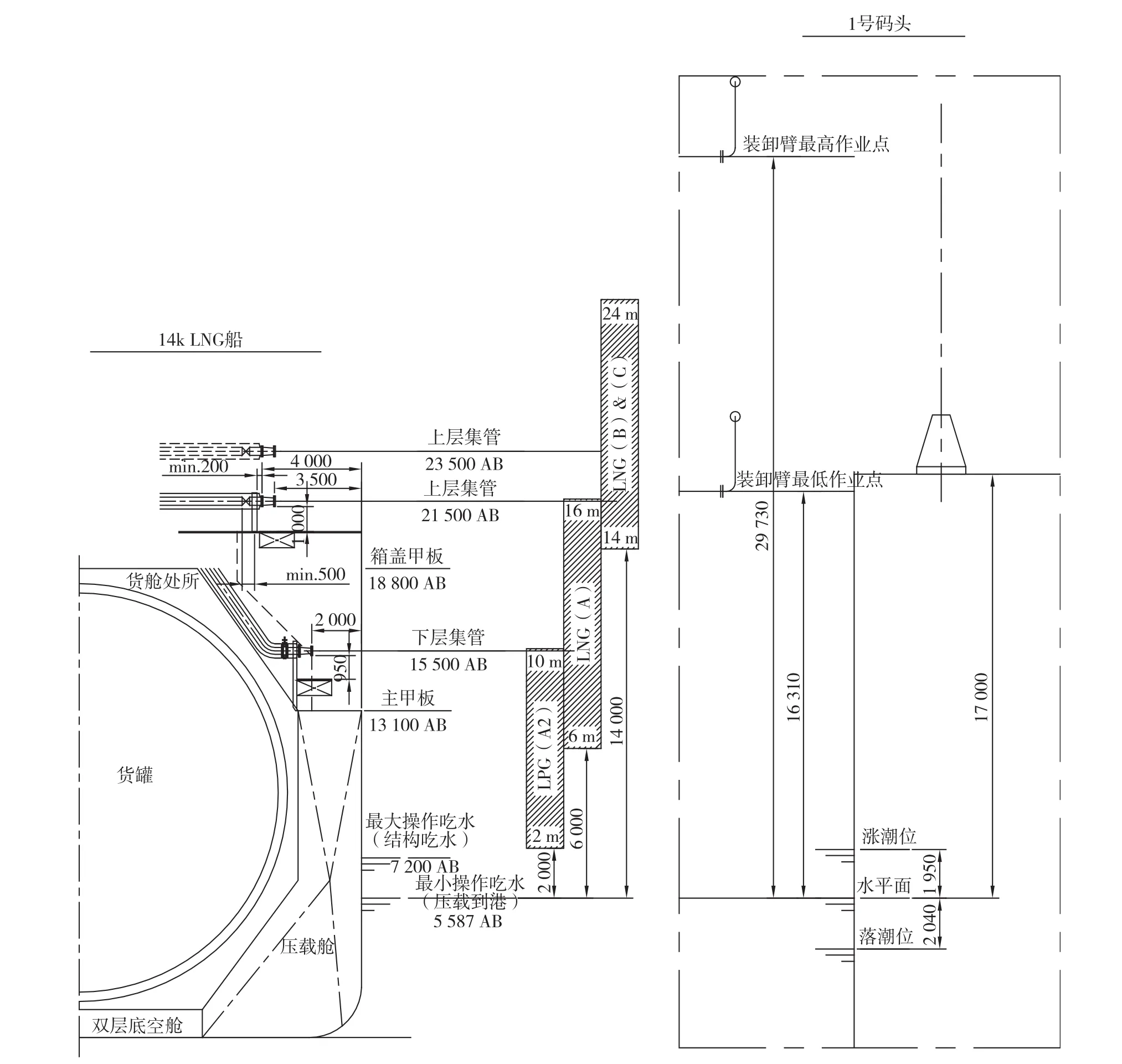

1号码头为大型LNG码头,其装卸臂作业范围的下限位置相对于码头及水面都处于相对较高的位置,仅适合B级及C级LNG船停靠进行货物装卸作业,A级LNG船在正常潮位及落潮时无法与装卸臂对接。14 000 m3小型多功能LNG船的上层集管布置在距基线21 500 mm的位置,在正常潮位及落潮时无法与装卸臂对接。如果要与这种大型LNG码头的装卸臂对接,其上层集管高度选择在距基线23 500 mm的位置是比较合适的。目标船集管高度与1号码头的匹配情况如图7所示。

图7 目标船集管与1号码头匹配图

3号码头为中型LNG码头,其装卸臂作业范围涵盖了B级及C级LNG船所可能选择的所有集管高度,同时也涵盖了A级LNG船的部分集管高度。目标船上层集管布置在距基线21 500 mm与23 500 mm在任何情况下都可以与岸上的装卸臂正常对接。目标船集管高度与3号码头的匹配情况如下页图8所示。

中国的九丰(JOVO)码头在三个码头中最小,其装卸臂的作业范围涵盖了A级LNG船以及B/C 级LNG船的部分集管高度,更适合A级LNG船停靠进行装卸作业。值得注意的是,九丰码头的最大涨潮水位与正常水位间有4.32 m的高度差,一旦涨潮,B/C级LNG船是无法停靠作业的;而A 级LNG船依然可以正常停靠作业,并且正常潮位时,九丰码头装卸臂作业范围的下限位置也可与14 000 m3LNG船的下层集管对接进行装卸作业。目标船集管高度与九丰码头的匹配情况见下页图9。

由前文及作图比较可知,上下层集管布置在满足《推荐》的前提下,上层集管因主要考虑LNG的装载,其布置的高度位置取决于船东对船舶航线的预设,码头水文条件及码头设施对于船舶尺度的定位也将直接影响到目标14 000 m3小型多功能LNG船上层集管的高度位置。

为确保船岸设备及装卸作业的安全性,除船岸集管与装卸臂的尺寸匹配外,小型多用途LNG船在停靠码头及装卸货作业时应严格执行靠泊及作业时的风速、流速、浪高、能见度及雷暴等相关指标参数的要求。

图8 目标船集管与3号码头匹配图

图9 目标船集管与九丰码头匹配图

4 集管布置时要注意的问题

实船液货集管区在布置时除满足船岸对接的相关要求(如装卸臂或装卸软管的操作范围、船与船或船与岸之间的ESD连接、碰垫的尺寸和就位方式)以外[5],还应综合考虑集管布置对于船舶自身的影响,以及在某一特定码头停靠时的安全性问题等。

4.1护舷及系泊问题

小型LNG船靠泊大型LNG码头时应充分考虑到船舶停靠时的安全问题。大型LNG码头的护舷及系泊设施往往都是针对大型LNG船。如若小型LNG船的总长未能超过码头舷侧护垫的间距,则停靠存在一定的危险性,停靠时必须要有相应的处理措施。目标14 000 m3小型多功能LNG船上层集管虽能与大型LNG码头的装卸臂进行顺利对接,但毕竟仅仅是通过集管的抬高而实现的,船舶系泊设施相对于码头还是处于较低位置,能否系泊仍要视码头的实际情况确定。

4.2船舶稳性问题

上层集管为满足在大型LNG码头装货,接管尺寸也相对较大。双层集管布置无论是在管系还是在通道等甲板铁舾件的质量上都增加了船舶的自重,不仅影响装载量,同时也在一定程度上升高了船舶的重心,从而给船舶的稳性带来一定的负面影响。

4.3船舶视线问题

上层集管的位置如若太高,可能会对驾驶视线有一定的影响。并且,因IGC要求透气桅的出口位置应高于步桥或操作平台最少6 m,为避免高度的叠加,上层集管的布置位置还必须与透气桅的布置位置尽量远离。

4.4软管吊

集管区软管吊的作业范围需涵盖上层集管及下层集管,软管吊的起吊能力及吊高需综合考虑到上层集管的布置,同时软管吊的吊臂相对于单层集管的船舶有所延长,设计时也应注意。

4.5人孔及管系等布置

因LNG船集管区工作平台上的格栅需延伸至舷侧,下层集管高度位置如果与主甲板较为接近时,应充分考虑主甲板下舱柜的人孔布置,以免被工作平台的格栅挡住而出现无法进入的现象,同时主甲板下各舱柜的空气管及测深管的布置也应避开该格栅,以免影响通道及设备正常的拆装空间。

4.6通 道

应布置便于到达上层集管区的梯道,在上层集管区附近设置应急切断系统的应急按钮。按《推荐》要求,集管区应有两个相互独立的逃生通道,以便在货物泄漏或其他事故时人员能顺利疏散。

4.7集管支撑

上层货物集管是人为抬高以满足与大型LNG码头装卸臂匹配,这种“悬空”的集管势必需要一个较强的结构支撑。这种支撑不仅需考虑管系及支架等的自重,还需考虑大型装卸臂在对接时给予的额外应力与力矩,同时因LNG的装卸温度为-163℃左右,与环境间存在较大温差,装卸货时管系会给管路支撑额外冷应力,这些应力及力矩在设计上层集管结构支撑时都应考虑到。

5 结 论

通过对2011版《液化气运输船集管推荐》的学习与分析,结合目标14 000 m3小型多功能LNG船集管布置,分析了该船集管与几个LNG码头装卸臂的匹配情况。通过这种对比与分析,掌握了小型多功能LNG船的集管布置原则与要领,为液化气运输船液货系统中的集管设计奠定了坚实的基础,同时也为低温甚至超低温液化气运输船液货系统的自主设计铺设了基石。

[参考文献]

[1] 中国交通运输部.船舶与港口污染防治专项行动实施方案(2015~2020年)[EB/OL]. 2015-09-08. http:// www.askci.com/news/chanye/2015/09/08/14219vepa.shtml.

[2] 王磊,徐立,陆陈康.再液化系统在LNG船上的实际应用[J].船舶,2016(1):68-71.

[3] 顾俊,王凡超,刘奕谦. 6 500 m3液化气运输船鞍座结构强度分析[J].船舶,2015(4):77-83.

[4] Sigtto & Ocimf,Manifold Recommendations for Liquefied Gas Carriers[M]. Scotland:Witherby Publishing Group Ltd,2011.

[5] 罗肖锋,范洪军,徐建勇,等. LNG加注船设计和船对船加注操作需要关注的问题[J].船舶设计师,2016(1):38-42.

Cargo manifold design for small scale multigas LNG carrier

LI Yin-tao1REN Fei-hua2

(1. Shanghai Jiao Tong University, Shanghai 200240, China;2. Marine Design & Research Institute of China, Shanghai 200011, China)

Abstract:This paper introduces the requirements of “manifold recommendations for liquefied gas carriers” with version 2011. Following these requirements, a manifold design of a small scale multigas LNG carrier is designed and matched with some LNG terminals to summarize the manifold design principles for a small scale multigas LNG carrier.

Keywords:small scale multigas LNG carrier; double layer crossed cargo manifold; LNG terminal

[中图分类号]U664.84

[文献标志码]A

[文章编号]1001-9855(2016)03-0073-13

[收稿日期]2015-12-25;[修回日期]2016-03-28

[作者简介]李银涛(1982-),男,工程硕士在读,高级工程师,研究方向:船舶轮机设计。