不同金属材料在不同热源加热下的热传导研究

余 东,王昆林

(楚雄师范学院,云南 楚雄 675000)

*通讯联系人

不同金属材料在不同热源加热下的热传导研究

余东,王昆林*

(楚雄师范学院,云南 楚雄675000)

摘 要:本文分别采用酒精灯火焰和CO2激光器发射的波长为10.6 μm的红外线对铜、铝、铁正入射加热,用DIS信息化系统测量各种情况下的温升情况。通过实验发现采用CO2激光器发射的波长为10.6 μm的红外线正入射加热时铝、铁出现反常温升现象,从理论上进行分析得到了正确的解释。

关键词:DIS数字化信息系统;CO2激光器;铜、铝、铁;温升;热导率;吸收率

热是能量存在的一种表现形式,温度则是热能的衡量尺度。不同温度的物质之间,根据能量守恒的原则进行热交换——热传导[1-3]。热传导是一种能量传输的过程,但热传导的规律总是由温度较高的物体把热量传给温度较低的物体。在同一物质之间也是如此,能量从高温区域向低温区域传导,最后达到热平衡,即稳态。

金属材料的热传导是一个值得研究的问题,不同的金属材料热传导性是不同的,但应该遵守同一基本原理,可用固体热传导微分方程:

(1)

选取3种不同的金属材料铜、铝、铁作为研究对象,使用DIS数字化信息系统作为采集处理数据辅助工具对其热传导进行研究,考虑到加热热源的不同情况,分别采用酒精灯直接加热、CO2激光器发射的波长为10.6 μm的红外线正入射加热,以进行比较性研究。

1研究方案的设计

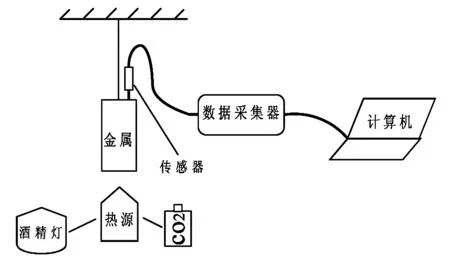

实验在空气中进行金属材料在受热源加热的同时,不可避免的要向空气中散热,为此设计在金属材料的末端打一直径为0.3cm深度为1.0 cm的小圆孔,将DIS信息化系统的传感器插入其中这样避免了金属材料表面散热对其实验的影响。采用DIS数字化信息系统、可方便的连续采集到材料内温度随时间变化的数据并作出其图像。其基本过程是传感器采集到金属内的温度,由数据采集器采集转换成数字信号传给计算机配合DIS-Lab专业软件将不同时刻金属内的温度变化曲线直接在屏幕上显示出来。根据不同的金属在不同的热源下所生成的温度图像,分析金属的热传导特性。选用铜、铝、铁三种金属分别在酒精灯下加热和CO2激光器发射的波长为10.6 μm的红外线正入射加热情况下进行实验研究。实验装置见图1。

图1 实验装置

2铜、铝、铁3种柱状金属材料在酒精灯加热下的热传导研究

将尺寸相同高为3.20 cm,直径为2.00 cm的柱状铜、铝、铁3种金属材料分别按图1组装好,采用酒精灯作为热源,调节其高度使酒精灯的外焰其温度为860.0 ℃直接对材料的底部加热,同时启动DIS数字化信息系统采集到数据并自动作出时间温度图像。

2.1实验数据表

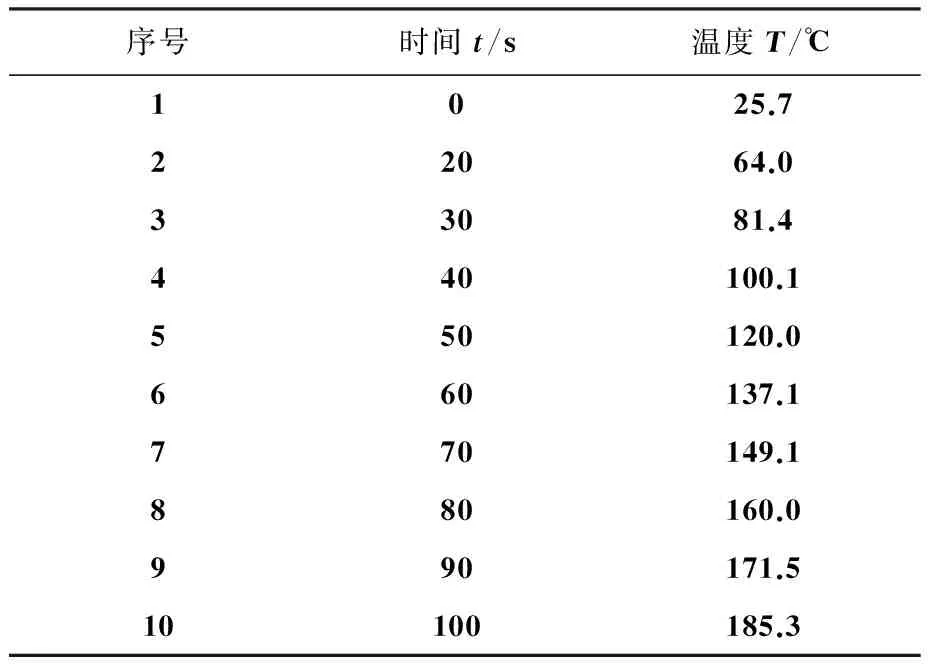

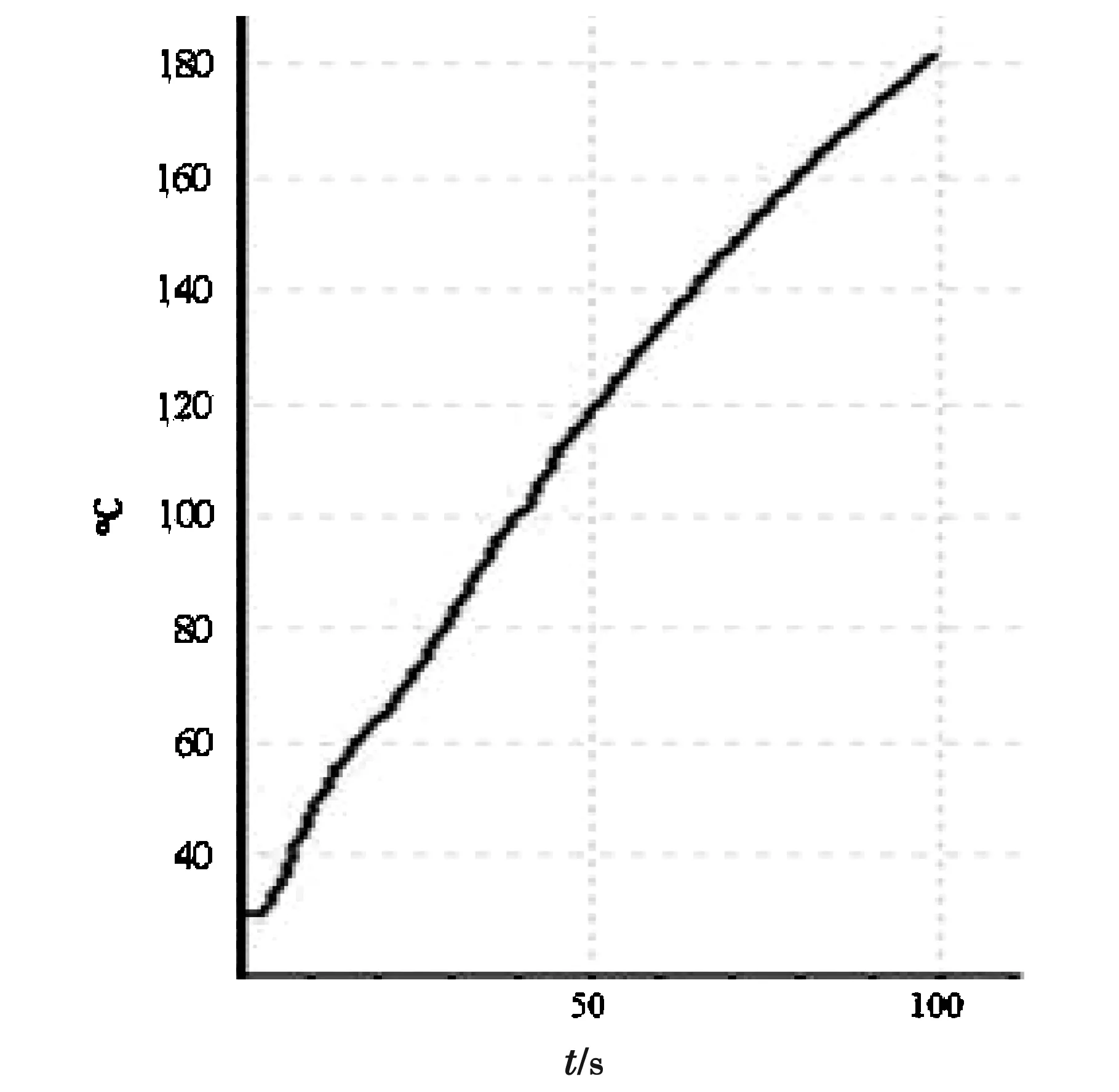

铜柱热传导实验结果见表1。

表1 铜柱热传导部分数据表

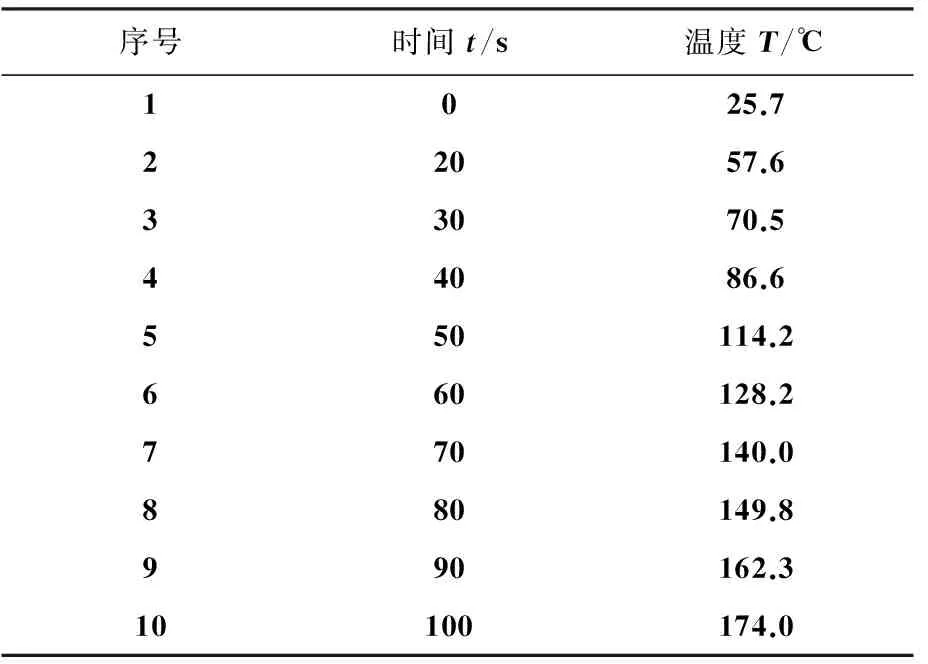

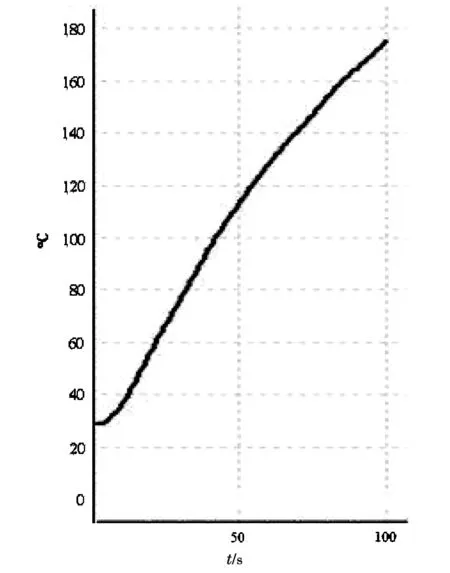

铝柱热传导实验结果见表2。

表2 铝柱热传导部分数据表

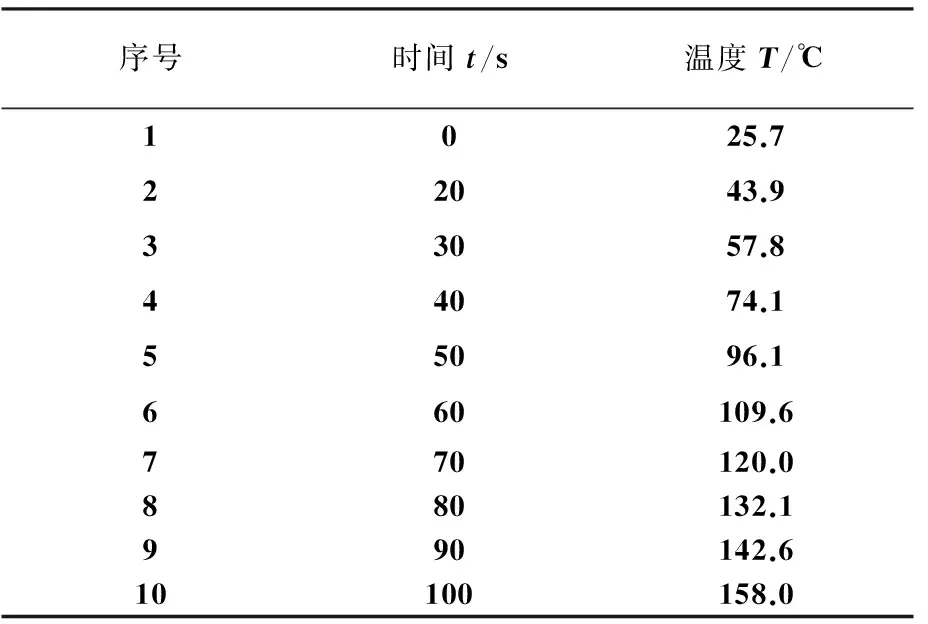

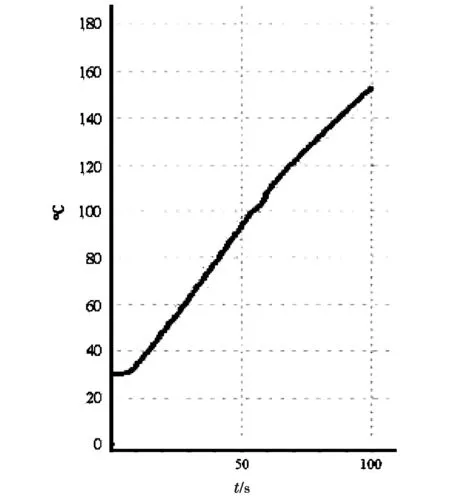

铁柱热传导实验结果见表3。

表3 铁柱热传导部分数据表

2.2各种金属材料热传导温度时间图像

由上述实验数据和图像,见图2-4,可看出,在单位时间内温度的上升及温度变化率为铜柱最大、铝柱次之、而铁柱最慢,如:当加温时间达到50 s时铜柱的温度上升到120 ℃,铝柱达到114.2 ℃铁柱的为96.1 ℃。即在酒精灯外焰直接加热的情况下铜柱的导热最快铝柱次之铁柱最弱。也就是说铜的热导率最大铝的次之铁的最弱。

图2 铜柱热传导温度时间图像

图3 铝柱热传导温度时间图像

图4 铁柱热传导温度时间图像

3铜、铝、铁3种柱状金属材料在CO2激光器发射的波长为10.6 μm的红外线正入射加热下的热传导研究

用CO2激光器替换酒精灯作为热源,对3种金属材质的柱体进行正入射加热,对比研究。红外线是一种波长大于760 nm的不可见光。而CO2激光器所发出的CO2激光波长10.6 μm属于红外线的范围[5-6]。不同波长的电磁波所载运辐射能的差别很大,而在λ=0.1~1 000 μm之间的电磁波被物体吸收时可显著地转变为热能,也称该范围内的电磁波为热射线[1]。实验采用通用型CO2激光器,其窗口温度为560 ℃。按图1所示分别对铜、铝、铁柱体的底部近窗口正入射加热,采用DIS数字化信息系统测量温度随时间的变化情况,进行研究。

3.1CO2激光正入射加热实验数据表

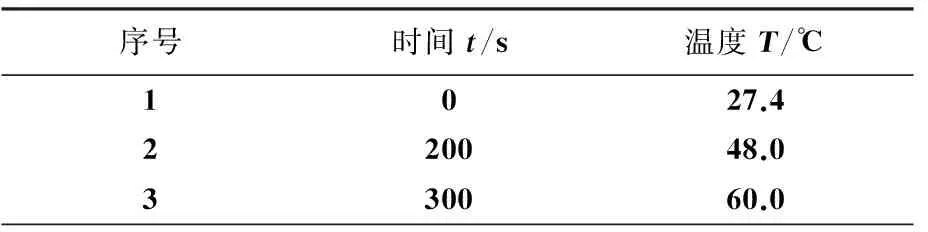

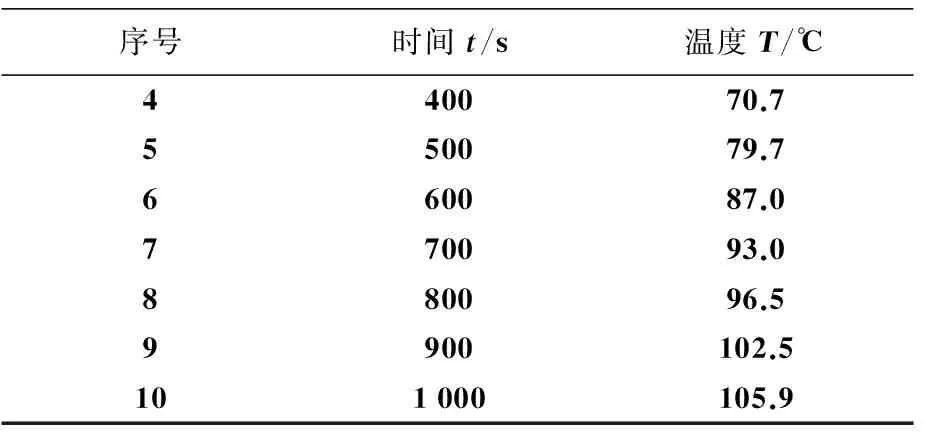

铜柱热传导数据见表4。

表4 铜柱热传导部分数据表

续表4

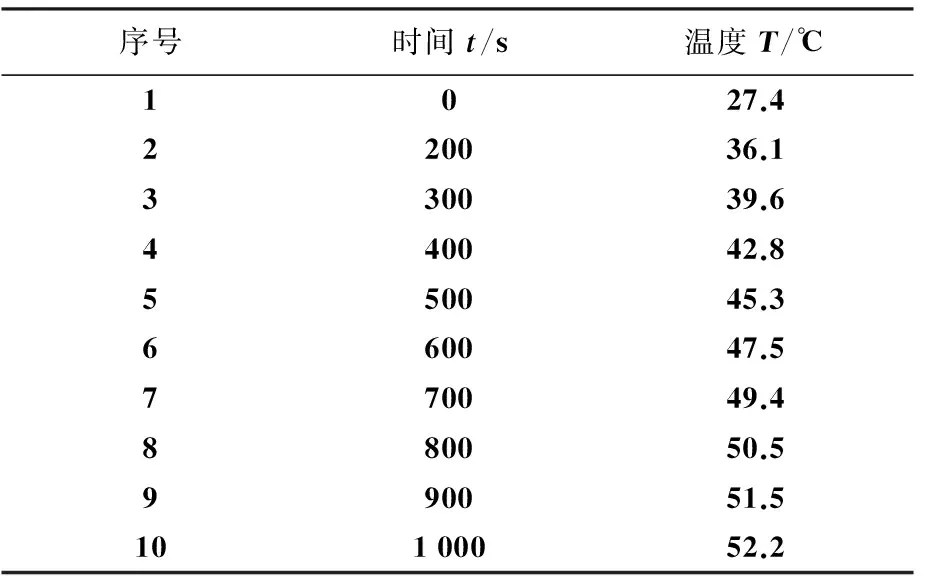

铝柱热传导数据见表5。

表5 铝柱热传导部分数据表

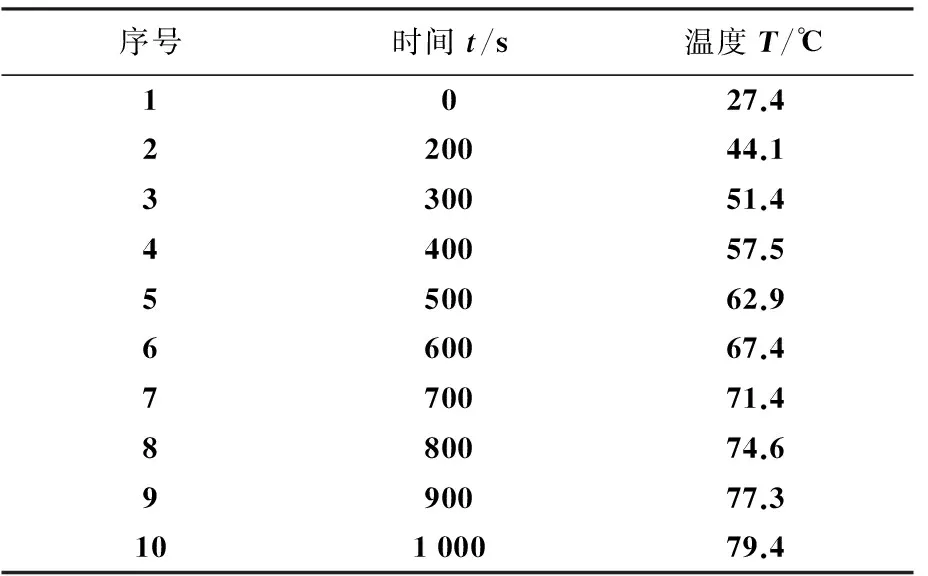

铁柱热传导数据见表6。

表6 铁柱热传导部分数据表

3.2各种金属材料热传导温度时间图像

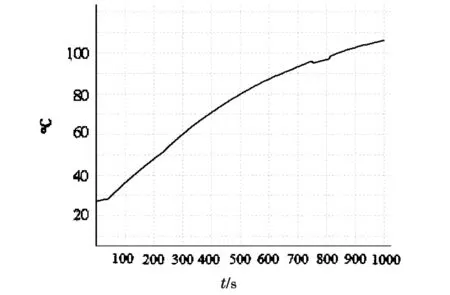

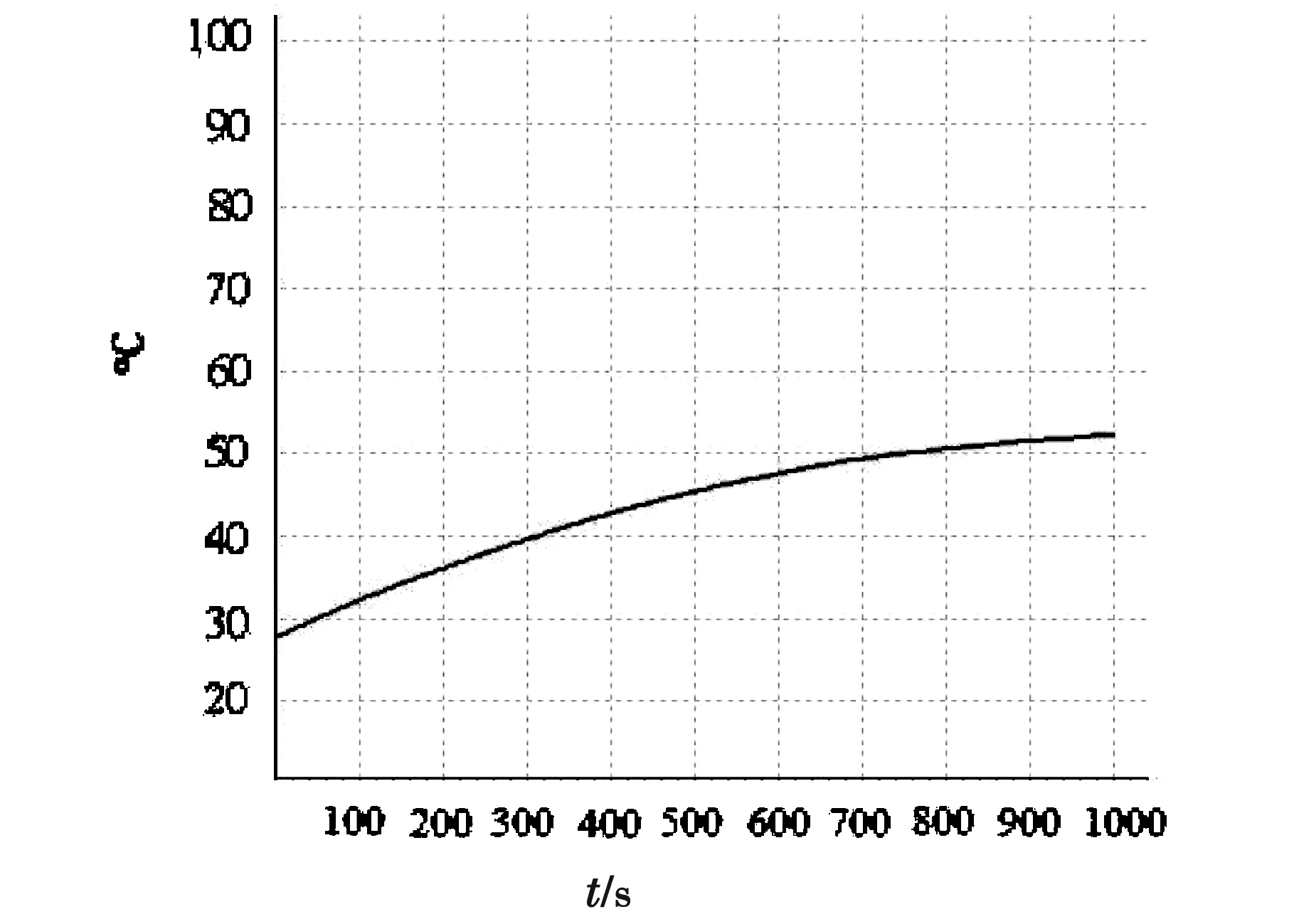

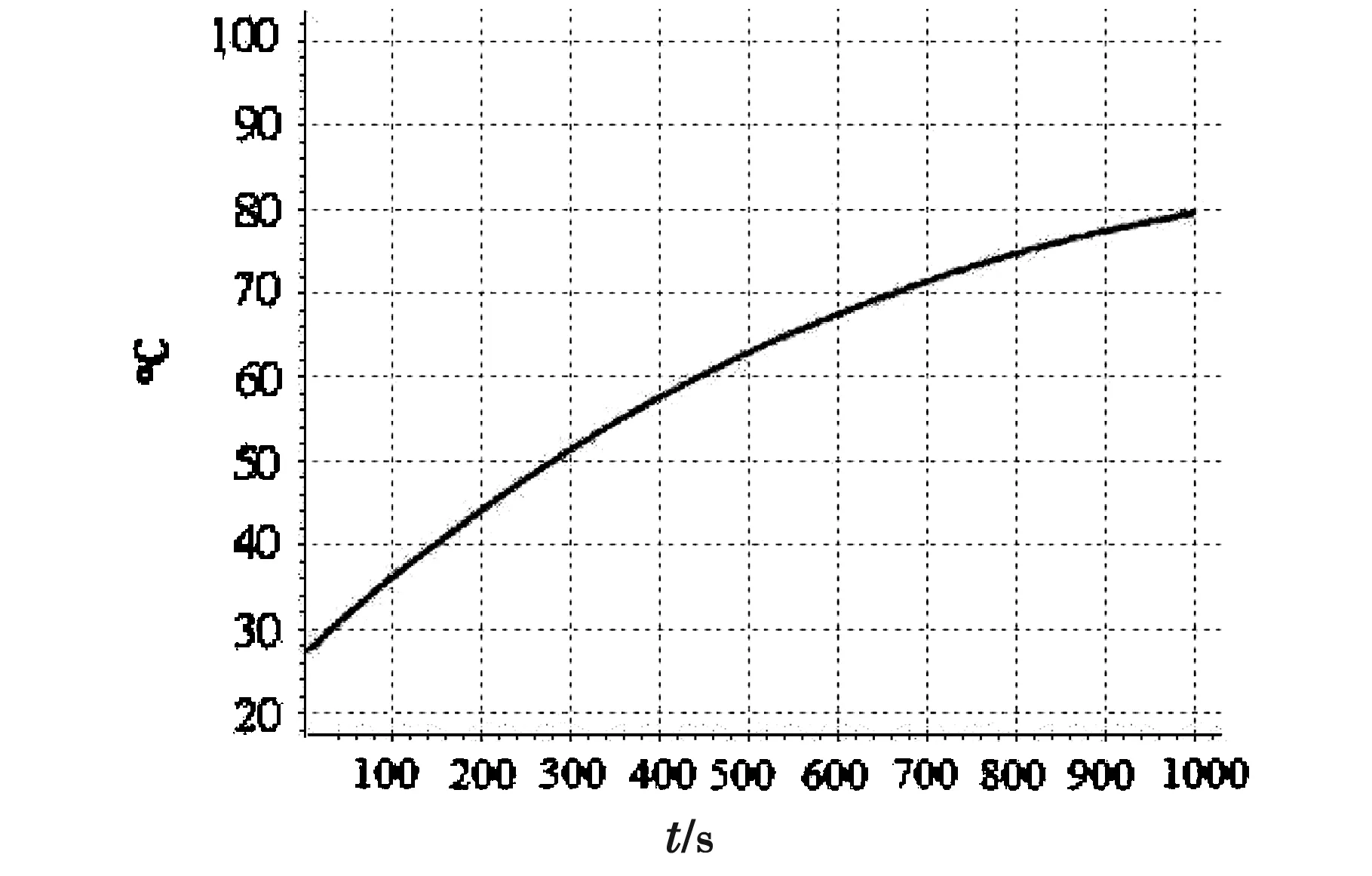

采用CO2激光正入射加热,由于CO2激光器窗口温度560 ℃小于酒精灯外焰温度860 ℃,3种材质的金属柱体升温较慢。由实验数据和图像(图5-7)可看出,在单位时间内温度的上升及温度变化率为铜柱最大、铁柱次之、而铝柱最慢,如:当加温时间达到500 s时铜柱的温度上升到79.7 ℃,铝柱达到45.3 ℃铁柱的为62.9 ℃。即在CO2激光正入射加热的情况下铜柱的导热最快铁柱次之铝柱最弱。这与酒精灯加热的情况下相比铝材柱体的导热情况发生了变化即出现了热导率λ发生了变化。

图5 铜柱热传导温度时间图像

图6 铝柱热传导温度时间图

图7 铁柱热传导温度时间图

酒精灯加热情况下:λ铜> λ铝> λ铁

在CO2激光正入射加热情况下:λ铜> λ铁> λ铝

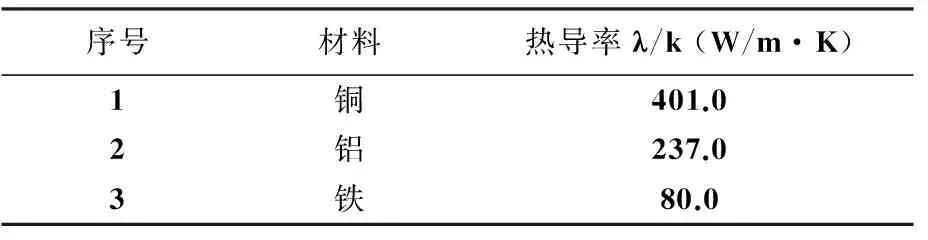

从理论上来分析这是不可能的,金属的热导率λ与化学组成和内部结构有关,一般来说在相同的环境下金属的热导率λ是固定不变的,见表7。

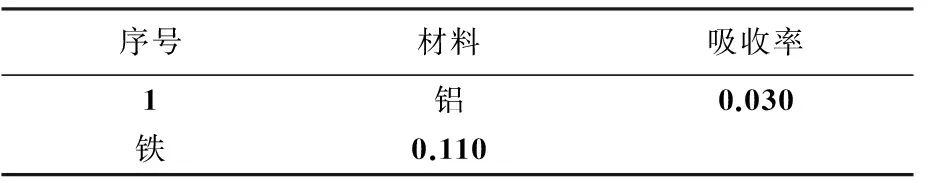

而与所加热的热源无关,出现这种情况是什么原因呢?从铝材柱体进行分析:实验采用的铝柱体是纯铝做成的,表面有较好的光洁度。CO2激光器发出的是红外光。不同的金属材料对CO2激光是会有不同的吸收作用从而出现不同的情况。查询相关文献可得铝、铁金属材料对波长为10.6 μm的CO2激光正入射激光的吸收率见表8[7]。

表7 3种金属材料热导率表

表8 铝、铁材料对10.6 μm正入射CO2激光的吸收率

由表8可见铁对10.6 μm正入射CO2激光的吸收率大于铝的吸收率,故而采用CO2激光正入射加热在相同时间的加热情况下铁的温升大于铝的温升。也就是说金属材料对CO2激光有反射作用,而且铝的反射大于铁的反射[8-10]。从而出现上述实验结果。

4结论

由上实验和理论分析可知采用CO2激光器发射的波长为10.6 μm的红外线对铜、铝、铁正入射加热和用酒精灯火焰对铜、铝、铁直接加热情况是不同的。用酒精灯加热铜、铝、铁材料的温升显示属正常状态情况;而用CO2激光对铜、铝、铁材料正入射加热,在相同的加热时间内出现了铁的温升大于了铝的温升的反常情况,其主要原因是铁对正入射CO2激光器发射的波长为10.6 μm的红外线的吸收率大于铝的吸收率从而导致反常情况的出现。

参考文献:

[1]徐怀平.远红外加热技术[M].石家庄:河北人民出版社,1979,2.

[2]邢宇,李雪梅.Matlab软件在热线法测定气体热导率实验中的应用[J].大学物理实验,2014(5):84-86.

[3]舒晓玲,池荟,竺江峰.固体热导率测量仪的新发现[J].大学物理实验,2013(5):25-28.

[4]候镇冰.固体热传导[M].上海:上海科学技术出版社,1984:12.

[5]李伟光.红外线[M].万里书店,1978,7:4-5.

[6]徐启阳,王新兵.高功率连续CO2激光器[M].北京:国防工业出版社,2000:7.

[7]孙承伟,陆启生.激光辐照效应[M].北京:国防工业出版社,2001:18-24.

[8]关振中.激光加工工艺手册[M].北京:中国计量出版社,1998,6:27-34.

[9]蔺秀川,邵天敏.利用集总参数发测量材料对激光的吸收率[J].物理学报,2001(5):856-859.

[10] 魏秀芳.金属比热容与温度关系的实验研究[J].大学物理实验,2015(5):49-52.

Different Metal Materials under Different Heat Source Heating of Heat Transfer Research

YU Dong,WANG Kun-lin

(Chuxiong Normal University,Yunnan Chuxiong 675000)

Abstract:It uses alcohol lamp flame and infrared ray produced by CO2 laser,which wavelength is 10.6μm to heat copper aluminum and iron,using DIS digital information system to measure the actually changing of temperature in different condition.According to this experiment we would find that using infrared ray which produced by CO2 laser and wavelength is 10.6μm to heat copper aluminum and iron will appear opposite phenomenon compared with the normal,we can get the correct explanation from theoretical analyzing.

Key words:DIS digital information system;CO2 laser;copper;aluminum,iron;temperature rise;thermal conductivity;the absorption rate

收稿日期:2015-11-20

文章编号:1007-2934(2016)02-0021-05

中图分类号:O 4-34

文献标志码:A

DOI:10.14139/j.cnki.cn22-1228.2016.002.006