数控车削薄壁零件的工艺优化

许光彬

(阜阳职业技术学院 工程科技学院,安徽 阜阳 236016)

数控车削薄壁零件的工艺优化

许光彬

(阜阳职业技术学院 工程科技学院,安徽 阜阳 236016)

摘要:针对薄壁零件刚性差,在加工过程中极容易变形,加工精度不易保证等问题,通过分析车削薄壁零件过程变形产生的原因,从工件的装夹、刀具几何参数选择、加工工艺等方面提出优化方案,为解决车削薄壁零件的变形问题提供有效方法与途径。

关键词:数控车削;薄壁零件;工艺优化

0引言

在机械制造行业中,通常把直径与壁厚之比大于12∶1的回转零件称为薄壁套筒类零件[1]。薄壁零件的径向刚度很低,加工工艺性也差,在夹紧力、切削力、切削温度等因素的影响下易发生加工变形[2]。薄壁零件车削困难的主要原因在于零件受力变形、热变形和工艺系统振动,难以保证加工质量。要车削加工出合格的薄壁零件,关键是要控制加工工件的变形,一般从优化切削参数、优选刀具及优化加工工艺路径、优化装夹方法等方面对变形进行控制[3]。薄壁零件车削产生的变形主要由切削力、装夹方法、切削热和残余应力等因素造成,主要表现为:①切削过程中受车刀挤压与摩擦产生的切削力导致的工件变形。②由于薄壁零件本身刚性低,在切削过程中易产生振动而产生的变形。③薄壁零件体积小,总的热容量小,切削温度容易升高而引起的热变形。④当每切除一层金属层时,由于切削力卸载工件应力释放,而引起的残余应力变形。⑤装夹时由于夹具径向夹紧力的作用而引起的装夹变形。⑥工件壁厚不均,相对装夹位置调整不准,引起工件几何形状变化或变形。⑦刀具材料或者几何参数选用不当,造成的零件变形。⑧工艺系统刚性不足等其他因素引起的变形,如机床-刀具-工件系统振动等[4]。

针对薄壁零件加工时易出现的变形问题,合理选择装夹方法、刀具材料与刀具几何角度,以及合理的切削用量和充分加注切削液,都是保证薄壁零件加工精度的关键。

1车削薄壁零件的装夹优化方案

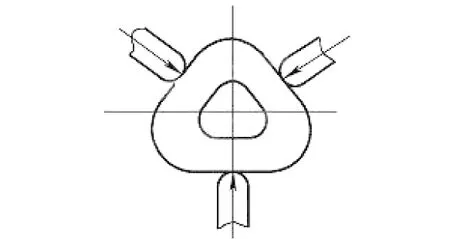

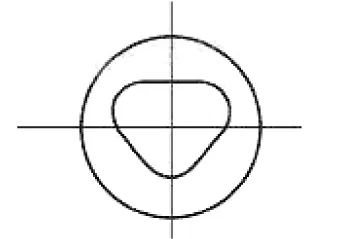

装夹不当是零件加工误差产生的主要原因之一,因此通过优化装夹方案来减小装夹引起的弹性变形是提高加工精度的重要途径。薄壁零件用普通三爪自定心卡盘装夹时,由于夹紧力的作用零件会发生变形(变成三角形),导致内孔加工余量出现不均匀,如图1所示。当内孔加工完成后,松开卡盘,零件由于弹性恢复,恢复为圆柱形,而已加工的圆形内孔会变成弧形或三角形,从而产生很大的变形而无法保证加工精度,如图2所示。因此,可以增大装夹时的接触面积或改变装夹定位方案来减小零件变形。

图1 三爪卡盘装夹

图2 零件卸载后的变形

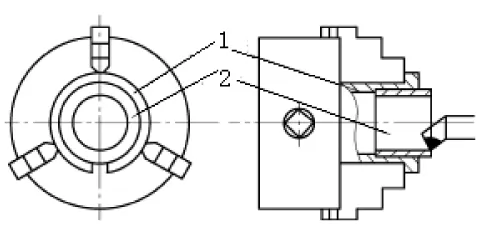

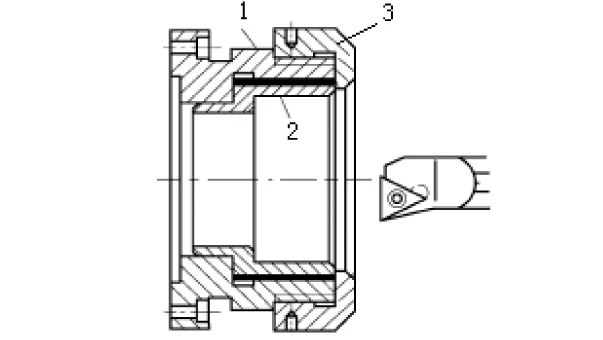

(1)开缝套简装夹。如图3所示,可采用外加开口套筒1、包裹工件2的装夹方式来增大接触面积,使夹紧力均匀分布。使用开缝套简装夹薄壁工件,可以增大装夹时的接触面积,使夹紧力均匀地分布在工件表面上,夹持开口夹套时,开缝套筒的内孔初始曲率半径要与工件外圆相当,开缝不宜过大,并且要使开口在两夹爪的中间位置。这种方法还可以减少薄壁工件装夹产生的变形,提高三爪自定心卡盘的安装精度,以达到较高的同轴度。

1-开缝套筒;2-工件图3 开缝套筒装夹

(2)扇形软卡爪装夹。使用前,应在卡爪下装夹相应的圆形工件,将卡爪车削成形,卡爪幅面不能太小,否则夹具与工件的贴合率无法保证。如图4所示,使用特制的扇形软卡爪装夹薄壁工件来增大接触面积,夹紧力均匀地分布在工件表面上,在夹紧力相同的前提下可以有效降低夹紧部位的应力。

1-软爪;2-工件图4 扇形软卡爪装夹

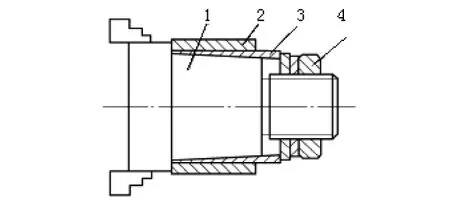

(3)改变装夹定位方案。改径向夹紧为端面定位夹紧,避开敏感的径向变形,比如采用磁力卡盘装夹、专用夹具装夹等。如图5所示,使用轴向夹紧夹具装夹以外圆定位加工内孔,通过端面锁紧螺母3压住工件2的端面,夹紧力沿着工件轴向,工件依靠夹具内孔定位。如图6所示,以内孔定位加工外圆。通过端面锁紧螺母4压紧弹性楔套3与芯轴1实现锥面定位,工件2依靠弹性楔套3的外圆与工件内孔夹紧定位。采用轴向夹紧,除了专用夹具外一般装夹需要千分表找正,保证工件回转中心与主轴中心的重合。轴向端面压紧工件,改变压紧力作用点与夹紧方向,消除工件夹紧变形。为防止零件在加工中因与刀具摩擦产生共振,在加工半精车、精车外圆时除了选择合适的刀具与切削参数外,可以在夹具体连接处增垫橡胶垫圈或者塑料垫圈;在孔内空隙处填充合适的塑料、橡胶、减振泡沫,以消除共振现象,提高加工精度,提高零件表面质量。

1-夹具;2-工件;3-锁紧螺母图5 外圆定位加工内孔

1-芯轴;2-工件;3-弹性楔套;4-锁紧螺母图6 内孔定位加工外圆

(4)膨胀芯轴装夹。对于尺寸较小、壁厚较薄的多次装夹完成的套筒,如内孔精度高,可设计车用心轴,定心精度高,可保证较高的形位公差要求[5]。如图7所示,三角块的锥套件2与锥螺杆件5通过轴向螺母压紧,形成可靠的锥面配合,三角块的锥套件2与工件4形成膨胀芯轴装夹。通过定位面与工件之间的摩擦力来抵抗切削抗力。并且三角块的锥套件2与工件4之间安装橡皮筋3,起到减振、吸振作用。芯轴装夹使工件、夹具成为一个整体,将工件变形的轴向夹紧力改变为由内向外分布的径向夹紧力,由此提高工件的刚度,可以对工件进行较大余量的切削,且定位精度高。

1-夹具主体;2-三角块锥形套3-橡皮筋;4-工件;5-锥螺杆件图7 膨胀芯轴装夹

(5)专用夹具装夹。如图8所示,将工件直接安装在专用夹具的定位元件上,安装迅速方便,无需找正,定位精度较高而且稳定。工件在夹具中的正确定位,是通过工件上的定位基准面与夹具上的定位元件相接触而实现的,因此不再需要找正便可将工件夹紧,工件通过夹具相对于机床也就占有了正确的位置。通过专用夹具上的对刀装置,保证了工件加工表面相对于刀具的正确位置。在使用夹具的情况下,机床、夹具、刀具和工件所构成的工艺系统,环环相扣,相互之间保持正确的加工位置,从而保证了工件的加工精度。

1-夹具;2-工件;3-锁紧螺母图8 专用夹具加工内孔

2选择合理的刀具几何参数

车削薄壁工件时,适当增大前角和主偏角,减小刀尖圆弧半径,刀杆的刚度要高,修光刃不宜过长(一般取0.2~0.5 mm),刀具刃口要锋利,这样会使径向切削力减小,减小挤压变形与颤振。

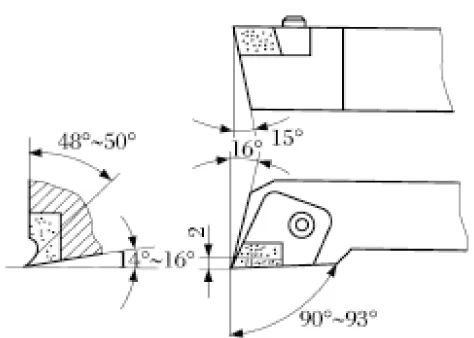

根据不同工件材料选择合适的刀具材料与几何参数。如图9所示,使用硬质合金机夹车刀:内孔车刀、外圆车刀均选用90°硬质合金车刀,90°可以减小径向力,避免振动,刀片为YT15适合精车削薄壁钢件。实践证明:切削普通碳素钢车刀前角为48°~50°。采用R型圈屑槽,断屑槽不易过宽,以2 mm左右为宜。后角为14°~16°可以减小车刀后面与工件表面的摩擦。使用高速钢刀具,前角可以取6°~30°,刀具后角取6°~12°,主偏Kr角为90°,副偏角Kr′取8°~15°。

图9 车削薄壁工件车刀

3选择合理的切削用量

薄壁零件车削加工除了前面阐述的装夹方法与刀具选择改进外,还要重点考虑刀具的切削力作用变形与切削区温升而产生的热变形。因此减少工件变形至关重要。合理划分粗、半精、精车工序,选择合理的切削参数,控制切削力与切削温度。根据金属切削原理可知,增大切削速度、背吃刀量和进给量,切削力、切削温度也随之增加,所以对车削薄壁零件极为不利[6]。但三者对此影响不同,应根据不同材料的薄壁工件,在粗、半精、精车加工阶段采用合适比例结构的切削参数,以最有效地减少切削力、切削温度。所以,粗加工时,背吃刀量和进给量可以取大些;精加工时,背吃刀量一般在0.2~0.5 mm,进给量一般在0.1~0.2 mm/r,甚至更小,切削速度6~120 m/min,精车时用尽量高的切削速度,但不易过高。这样能消除切削过程中刀具引起的振动,有效地避免薄壁工件变形。

另一方面,根据Carl.J.Salomon高速切削理论[7],高速切削是减少因工件切削力引起的变形的有效方法。相对于传统切削而言,高速切削时金属剪切变形区窄、剪切角φ较大、变形系数ξ较小,切削力降低30%~90%,切屑流速快,大部分的切削热被屑带走,减少了切削热对工件的影响。而且具有切削效率高、表面质量好、经济性良好等特点。高速切削是薄壁零件高精、高效加工最有效的方法,值得我们深入研究与探讨。

4释放变形应力,保证工件质量

如果套筒壁薄、精度高可以半精加工后留0.02 mm,卸下零件自然时效1-2天后,再重新装夹加工,以防止加工变形。粗车过后,增加半精车,并在半精车后加热进行退火处理,可减小其内应力,并释放内力,减小工件变形,保证工件质量。在精车前松动一次后夹紧,或调整一下工件位置后再夹紧,可以减小外应力,改善薄壁工件变形,从而保证工件质量。如果加工后需要淬火处理,则内、外圆及端面必须在车削时留有磨削余量,车完后淬火加低温回火,然后以内孔为基准,把工件套在高精度的心轴上,心轴锥度为1∶1000~1∶5000,然后磨削外圆和端面。

5选择合理的切削液

由于热变形是影响薄壁套筒类工件加工尺寸精度的一个重要因素,因此需选择比热容大、粘度小、流动性好的切削液,如选择煤油为冷却润滑液,既能降低工件的表面粗糙度,同时又能吸收大量的热量,降低切削温度,减少工件变形。也可选用润滑性能好的高浓度极压乳化液,并连续、充分地浇注切削液。

6结论

在实际加工薄壁零件时,应根据薄壁零件结构、材料与工艺要求,采取有效的综合措施以减少变形,提高加工质量,提高零件的合格率。

(1)选择正确的装夹方法,应根据零件的结构特点首选方法简单、操作方便的开缝套筒装夹、软卡爪装夹。这两种装夹方法定心精度高、装夹可靠。

(2)优化装夹方案,可采用膨胀芯轴装夹、专用夹具装夹,改径向夹紧为轴向定位夹紧,避开敏感的径向变形。

(3)合理选择刀具材料、几何参数、切削参数、切削液(例如煤油、乳化液)等措施,或者采用高速切削,以降低切削力与切削温度,减少加工变形。

(4)根据零件特点制定工艺方案,制定合理的加工路线,要把粗、半精、精加工工序分开,中间增加热处理工艺释放内力,减小工件变形。

参考文献:

[1]刘永芳,惠艺清,李时威,等.高精度薄壁套筒类零件车削工艺[J].工具技术,2014,48(2):60-63.

[2]董辉跃,柯映林.铣削加工中薄壁件装夹方案优选的有限元模型[J].浙江大学学报,2004,38(1):17-21.

[3]郑联语,汪叔淳.薄壁件数控加工工艺质量改进方法[J].航空学报,2001,22(5):424-428.

[4]肖利,孙朝海.薄壁零件的车削加工技术研究[J].机床与液压,2014,42(16):27-30.

[5]耿国卿.数控车削编程与加工[M].北京:清华大学出版社,2011.

[6]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2005.

[7]艾兴.高速切削加高技术[M].北京:国防工业出版社,2003.

(责任编校:夏玉玲)

The Process Optimization of CNC Thin-walled Turning Parts

XU Guang-bin

(College of Engineering Science and Technology, Fuyang Vocational and Technical College, Fuyang 236016, China)Abstract: The author of this paper first discusses the defects of thin-walled parts, such as poor rigidity, deformity, and imprecision, and then proposes some optimization strategies for solving the deformity problems of thin-walled turning parts, based on an analysis of the cause of deformity, the selection of workpiece clamps and the geometrical parameters of tools, and processing technology.

Key Words:CNC turning; thin-wall parts; process optimization

基金项目:安徽省教育厅项目(2014gxk107,2014zy094)

作者简介:许光彬(1975-),男,安徽阜阳人,副教授,硕士,主要从事数控加工技术研究。

中图分类号:TH161

文献标志码:A

文章编号:1672-349X(2016)03-0080-04

DOI:10.16160/j.cnki.tsxyxb.2016.03.022