基于LabVIEW的动态称重系统的设计

魏 丽

(唐山学院 唐山市机电一体化重点实验室,河北 唐山 063000)

基于LabVIEW的动态称重系统的设计

魏丽

(唐山学院 唐山市机电一体化重点实验室,河北 唐山 063000)

摘要:为测量单托辊传送带在传输状态下固体散料的动态重量,采用称重传感器连续采样计量区段传输带托辊所受到的压力,用电涡流传感器测量放大后的辊轴瞬时速度,将采集的两路电压信号调理后,用测速法计算物料的瞬时重量和累积重量。动态称重系统采用虚拟仪器技术完成信号的采集和调理,上位机采用LabVIEW软件实现计算和显示,原理简单,精度高,易实现,具有较高的实用性。关键词:单托辊传送带;动态称重;LabVIEW

随着经济的发展,贸易流通量不断扩大,散装物料的动态称重在工业生产和贸易流通中变得越来越重要。传统的动态称重计量工具已不能满足现代化管理和自动化生产的需要,应用先进的计算机技术和传感器技术,开发新型智能的动态称重仪表势在必行[1-3]。虚拟仪器技术以通用的计算机为载体进行自动化测量与控制,测量精度高[4],因此,为测量单托辊传送带在传输状态下固体散料的动态重量,本研究应用虚拟仪器技术设计了一种动态称重系统,此系统的上位机采用LabVIEW软件编写,可实时采集、显示、保存和管理相关数据。

1系统构建

1.1测量原理

系统采用测速法[5]计量传送带上物料的瞬时重量和累积重量。由于实际中传送带物料铺放不均匀,所以为降低测量误差,选取有效长度的均匀重量进行累积测量,如图1所示。设皮带上物料作用在测量辊上的有效称量段为L=(L1+L2)/2,G(t)为作用于称重框架上的瞬时物料重量,q(t)为单位长度上的瞬时重量,则

q(t)=G(t)/L,

(1)

(2)

式中,w(t)为皮带机的瞬时输送量;v(t)为瞬时线速度。

根据测量原理,只要测出皮带的瞬时线速度和瞬时物料重量,即可计算出散料的累积重量。

1.2系统硬件结构

传统的传感器电子仪表皮带秤,一般由光电脉冲或磁脉冲变送器测速,采用模拟积分放大电路或数字系统积分电路来实现动态称重过程的累积计算[6]。电路结构采用分立模拟电路,结构体积较大,集成化较差。

动态称重系统采用单托辊秤架、梁式称重传感器和电涡流测速传感器进行测量。系统硬件结构示意图如图2所示。称重传感器的输出信号由变送器放大后输入到数据采集卡模拟通道。在传送带上设置一个金属标记,通过电涡流传感器检测金属标记的方式输出计数信号进行测速。上位机将放大的重量数据和速度数据进行相应的处理、计算和显示。

图2 系统硬件结构示意图

1.3系统软件结构

图3 系统软件结构图

图4 系统程序流程图

系统软件结构图如图3所示。用户注册登录后进入系统;测量模块采集压力和转速信号,获取瞬时重量和传送带传输速度;计算模块根据重量和速度计算累积重量及货物价格。系统程序流程图如图4所示。2系统测试

动态称重系统实物如图5所示。

图5 动态称重系统实物

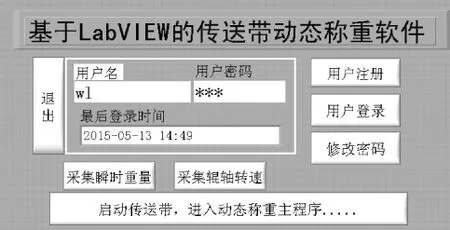

点击上位机程序进入登录界面,如图6所示。可在该界面进行用户的注册、修改密码和登录,保证用户的权限。登录后可单独选择测量瞬时重量和转速,也可以直接点击“启动传送带,进入动态称重主程序…”按钮开始累积重量的测量。例如点击“采集瞬时重量”进入称重界面,可以设置传感器参数,获取瞬时重量,如图7所示。

当传送带速度较低时,为保证测量精度,可将辊轴的转速放大6倍,即传感器在辊轴转1圈可获得6个脉冲,通过对脉冲计数,并根据辊轴的周长即可计算出传送带的运行速度。点击“启动传送带,进入动态称重主程序…”按钮进入累积重量积分法算出的结果,如图8所示。

图6 用户登录界面

图7 称重界面

测试过程中,采用加砝码的方式进行试验,每个砝码质量400 g,连续放置2个砝码进行称重,显示测试结果正确。但随着砝码数量的增加,测量结果误差逐渐增加。

3结论

基于LabVIEW的动态称重系统采用电涡流传感器和悬臂梁式称重传感器很好地完成了单托辊秤架上固体散料的瞬时重量和线速度测量,通过测速法完成累积重量的计算。系统测量原理简单,软件易于操作,系统稳定性好,满足测量要求,为动态称重工作带来了便利。对于测量结果出现的误差,在以后工作中将对其进行深入研究。

参考文献:

[1]初琦.带式输送机动态称重检测理论与试验研究[D].北京:中国矿业大学,2014.

[2]高艳雯.输送带在线动态实时称重系统的研究[D].兰州:兰州理工大学,2007.

[3]李秉荣,刘夫云,程雄,等.自动称重系统的设计与实现[J].电子器件,2010,33(2):245-248.

[4]肖成勇,雷振山,魏丽,等.LabVIEW2010基础教程[M].北京:中国铁道出版社,2012:170-175.

[5]施文康.检测技术[M].北京:机械工业出版社,2010:210-225.

[6]赵朝阳.基于嵌入式系统的电子皮带秤设计[D].武汉:武汉理工大学,2008.

(责任编校:李秀荣)

The Design of LabVIEW-Based Dynamic Weighing System

WEI Li

(Tangshan Key Laboratory of Mechatronics, Tangshan University, Tangshan 063000, China)

Abstract:The author of this paper has designed a LabVIEW-based dynamic weighing system to measure the dynamic weight of solid bulk materials on a working single-roller conveyor belt, in which weighing sensors are used to continuously sample the pressure on the roller of the conveyor belt and eddy current sensor to measure the instantaneous speed of the roller shaft. On the basis of these two voltage signals the instantaneous weight and cumulative weight of the material can be calculated with the speed method. In this system, virtual instrument technology is applied to achieve the acquisition and conditioning of the signal, and LabVIEW is employed for calculation and display. This system is characterized by simple working principle, great precision, easy operation and high practical value.

Key Words:single-roller conveyor belt; dynamic weighing; LabVIEW

作者简介:魏丽(1981-),女,河北衡水人,讲师,硕士,主要从事现代测试技术研究。

中图分类号:TH82;TP23

文献标志码:A

文章编号:1672-349X(2016)03-0013-02

DOI:10.16160/j.cnki.tsxyxb.2016.03.004