硫代硫酸钠在红土镍矿还原焙烧-磁选工艺中的作用

史鹏政,杜文广,杨 颂,刘守军,上官炬

(太原理工大学 a.化学化工学院,b.煤科学与技术教育部和山西省重点实验室,太原 030024)

硫代硫酸钠在红土镍矿还原焙烧-磁选工艺中的作用

史鹏政a,杜文广b,杨颂b,刘守军a,上官炬b

(太原理工大学 a.化学化工学院,b.煤科学与技术教育部和山西省重点实验室,太原 030024)

摘要:以硫代硫酸钠作为添加剂,用于红土镍矿还原焙烧-磁选工艺。研究发现,该添加剂兼具碱金属盐及硫化剂的作用。在焙烧过程中,硫代硫酸钠中的碱金属离子将硅酸盐相中的镍离子置换出来;硫代硫酸钠中的S在还原阶段与铁氧化物高温下生成Fe-Ni-S相,并以液态的形式实现对镍铁的富集,而没有磁性的FeS在后续的磁选分离中得以抛除,又实现对镍的分选。对还原焙烧及磁选工艺条件进行了考察,结果表明:还原温度为1 100 ℃,还原时间60 min,还原气CO与CO2体积比为8/2,添加剂质量分数20%,磁场强度0.15 T,磨矿时间1.0 min时,精矿镍品位及回收率分别从最初的2.58%、41.66%增加至7.62%、64.83%,而镍铁回收率差可达47.10%,达到了镍的富集及分选的目的。

关键词:红土镍矿;硫代硫酸钠;还原焙烧;分选

镍是一种重要的有色金属原料,因其化学性质稳定、延展性好、机械强度高等特点,广泛应用于化工、冶金、石油、电池电镀、机械制造、航天等领域。其中,冶金行业里不锈钢中镍的使用量占全球镍资源消耗的65%[1]。由于品位高、选别容易的硫化镍矿资源日趋减少,对品位低、储量丰富的红土镍矿的开发利用显得尤为重要,已成为世界性的课题[2]。

为了应对国际镍价的高涨,在不锈钢制造工艺中利用低成本的镍铁合金取代镍板及精炼镍已经成为一种趋势[3]。日本大江山冶炼厂首先在回转窑中采用还原焙烧-磁选工艺制备镍铁合金[4],被认为是目前最经济、高效的处理红土镍矿的方法,但是该方法其还原焙烧温度仍高达1 450~1 500℃。为了降低能耗,研究者们发现选择适宜的添加剂可以达到降低还原焙烧温度、提高镍铁富集程度的效果。对国内外红土镍矿还原焙烧工艺中添加剂的使用现状进行研究后发现,添加剂按其作用划分可以归为两类。一类是碱金属盐添加剂。李光辉等[5]发现,Na2CO3、Na2SO4在还原焙烧过程中对镍铁富集具有促进作用;蒋曼等[6]发现,CaCO3、CaSO4在还原焙烧过程中对镍选择性还原效果较差;李波等[7]在低品位红土镍矿气-固还原和固-固还原过程中使用CaO做助熔剂;卢杰等[8]将添加剂Na2SO4用于红土镍矿还原焙烧,发现Na2SO4在降低还原焙烧温度的同时能达到较好的选别指标。另一类是硫化剂。VALIX et al[9]研究表明,添加剂S的存在能够明显改善镍的选择性回收效果;HARRIS et al[10]研究发现,Ni能够被选择性硫化形成Fe-Ni-S,并在1 050~1 100 ℃之间通过熔融流动聚集。

基于以上思路,选取Na2S2O3作为添加剂。该添加剂兼具碱金属盐及硫化剂的作用,能够在降低还原焙烧温度、富集镍铁的基础上,提高镍选择性回收的效果;并采用气基CO还原,排除煤的种类及灰分对还原焙烧过程的影响。该添加剂的应用为还原焙烧-磁选工艺在降低能耗、成本及工艺的改进方面提供了一种新方法。

1实验部分

1.1原料与试剂

实验所用红土镍矿来自印度尼西亚。本文选用的添加剂均为分析纯,一氧化碳为还原气体,二氧化碳为配合气体,氮气为载气。

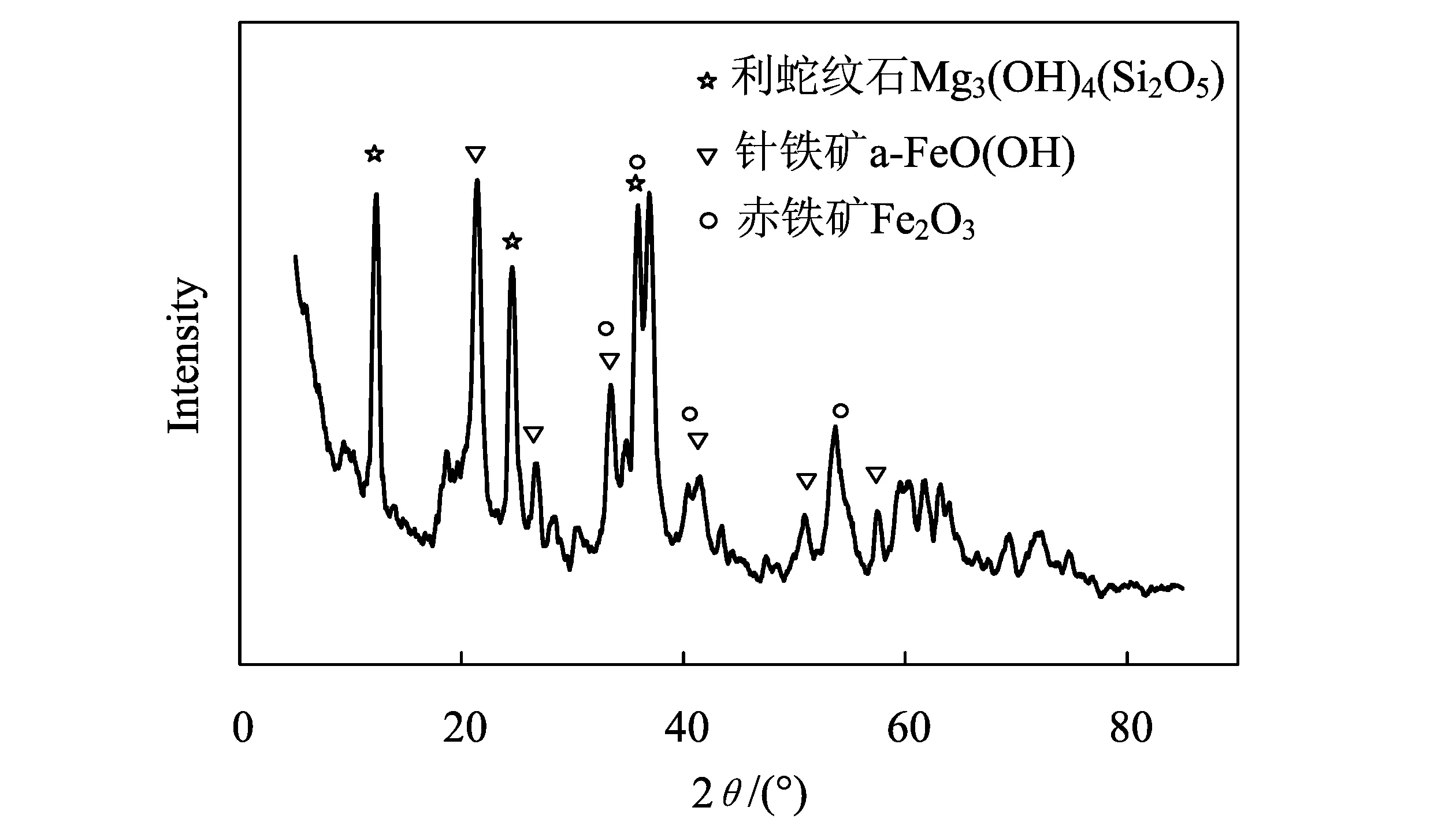

采用化学分析方法对原矿的镍物相进行检测。结果表明,该红土镍矿中镍、铁品位仅为1.34%、25.38%;在原矿中以硅酸盐形式存在的Ni质量分数为1.11%,占全镍质量的82.83%,而以简单氧化镍形式存在的Ni质量分数为0.12%,占全镍质量的8.96%。可见,该矿样中绝大部分镍赋存于复杂硅酸盐物相中,属于典型的低品位硅镁型红土镍矿[11]。对原矿的主要矿物组成采用X射线衍射仪测定,见图1。从图中可以看出,原矿中主要矿物组成是利蛇纹石,针铁矿及少量的赤铁矿。

图1 红土镍矿原矿XRD图谱Fig.1 XRD patterns of laterite minerals

1.2实验流程

将红土镍矿原矿烘干后磨细至粒径小于0.15 mm占90%以上,然后与添加剂按一定质量比混合均匀,加适量蒸馏水捏合,挤条成型(d=3 mm),置于烘箱中35 ℃干燥,制成∅3 mm×3 mm柱状颗粒备用。

称取10 g左右样品置于陶瓷管中央,其余部分填满瓷环(与样品接触处用石英棉填充),避免样品坍塌。之后置于箱式电阻炉(SK-8-13型)内,程序控制升温达到指定温度后,通入一定体积比的CO/CO2混合气,气体流速控制为200 mL/min。反应结束后,通入氮气保护,冷却至室温,得到还原焙烧矿。将还原焙烧矿磨细后经湿式磁选机磁选分离,得到镍铁精矿。

2结果与讨论

2.1添加剂的作用

2.1.1不同添加剂的影响

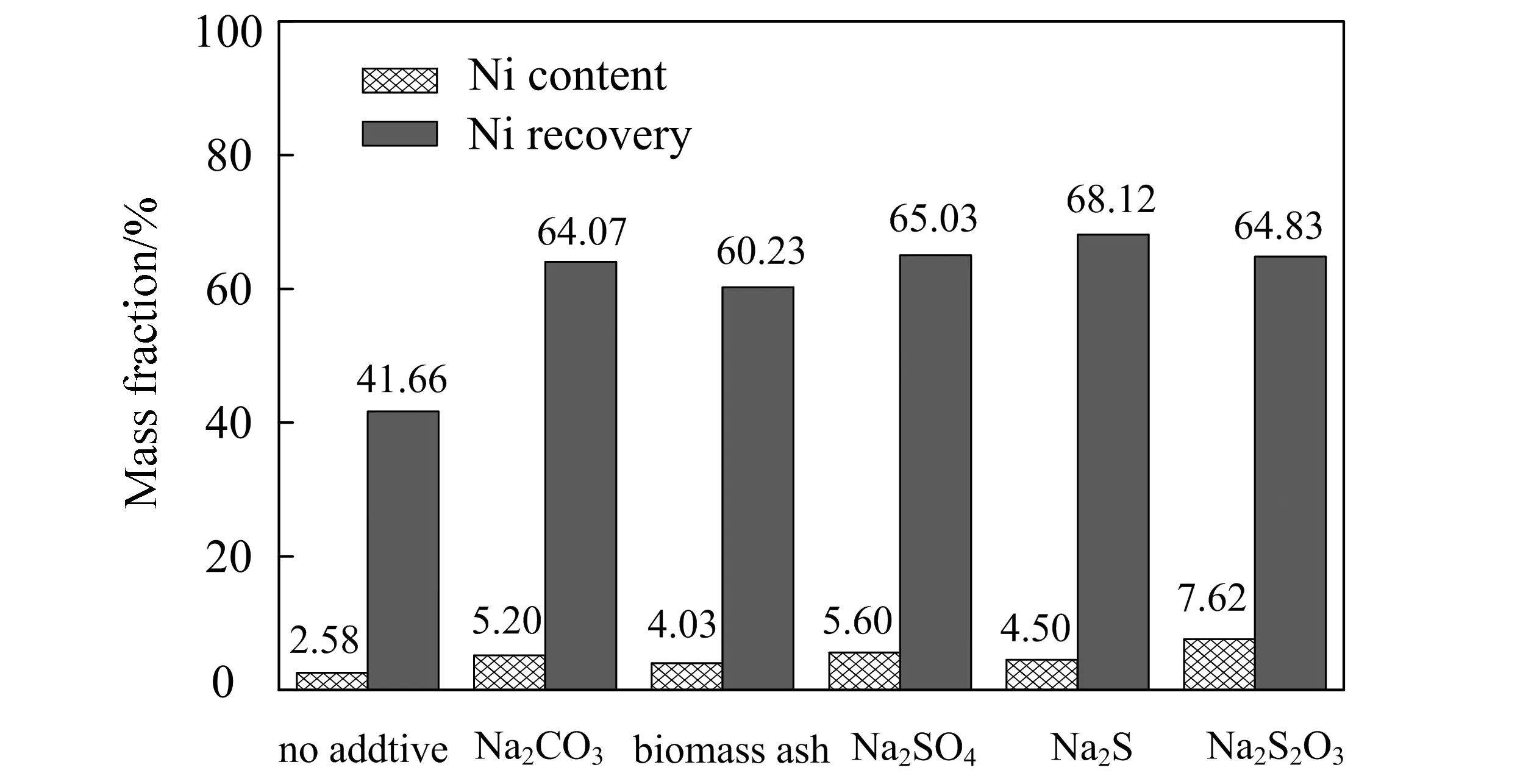

固定还原产物磁选条件,在还原温度为1 100 ℃,还原时间60 min,V(CO)/V(CO2)为8/2,总气速200 mL/min,添加剂质量分数为20%的条件下,选用不同添加剂进行还原焙烧实验,考察其对镍品位及回收率的影响,结果见图2。所选用的添加剂有:碳酸钠(Na2CO3),生物质灰,硫化钠(Na2S),硫酸钠(Na2SO4),硫代硫酸钠(Na2S2O3)。

图2 不同添加剂对镍品位及回收率的影响Fig.2 Influence of different additives on nickel content and recovery

从图2可以看出,未加入添加剂的红土镍矿经还原焙烧后,其品位及回收率分别为2.58%、41.66%;在添加剂的作用下镍品位及回收率与未加添加剂的红土原矿相比均有较大提升;在Na2S2O3的作用下镍品位提升幅度最大,镍回收率也能达到一个较好的选别指标。因此,选择Na2S2O3为最佳添加剂。

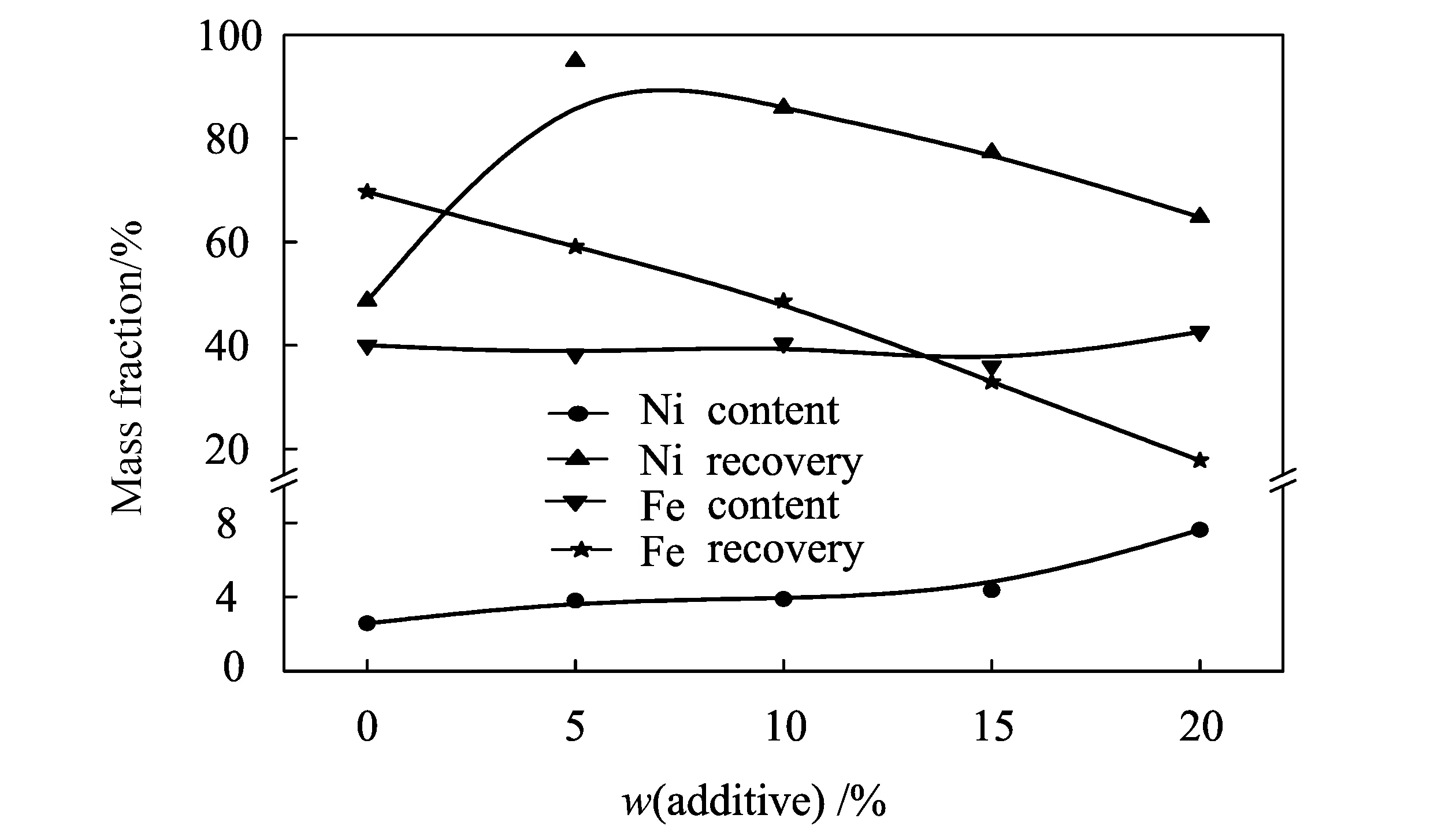

2.1.2Na2S2O3添加量的影响

考察Na2S2O3质量分数对镍铁富集的影响,见图3。从图3中可以看出,随着添加剂质量分数的增加,镍品位逐渐升高,铁品位基本不变;在添加剂质量分数为20%时,镍品位达到最高值,为7.62%。镍的回收率有一个先升高后降低的过程;铁回收率处于一直下降的过程,且下降幅度大于镍回收率的下降幅度。因此,w(Na2S2O3)为20%时对镍品位的提高作用明显,且镍铁回收差能达到47.10%。

图3 添加剂含量对镍铁富集的影响Fig.3 Effect of additives ratio on nickel-iron enrichment

2.1.3添加剂Na2S2O3的作用机理

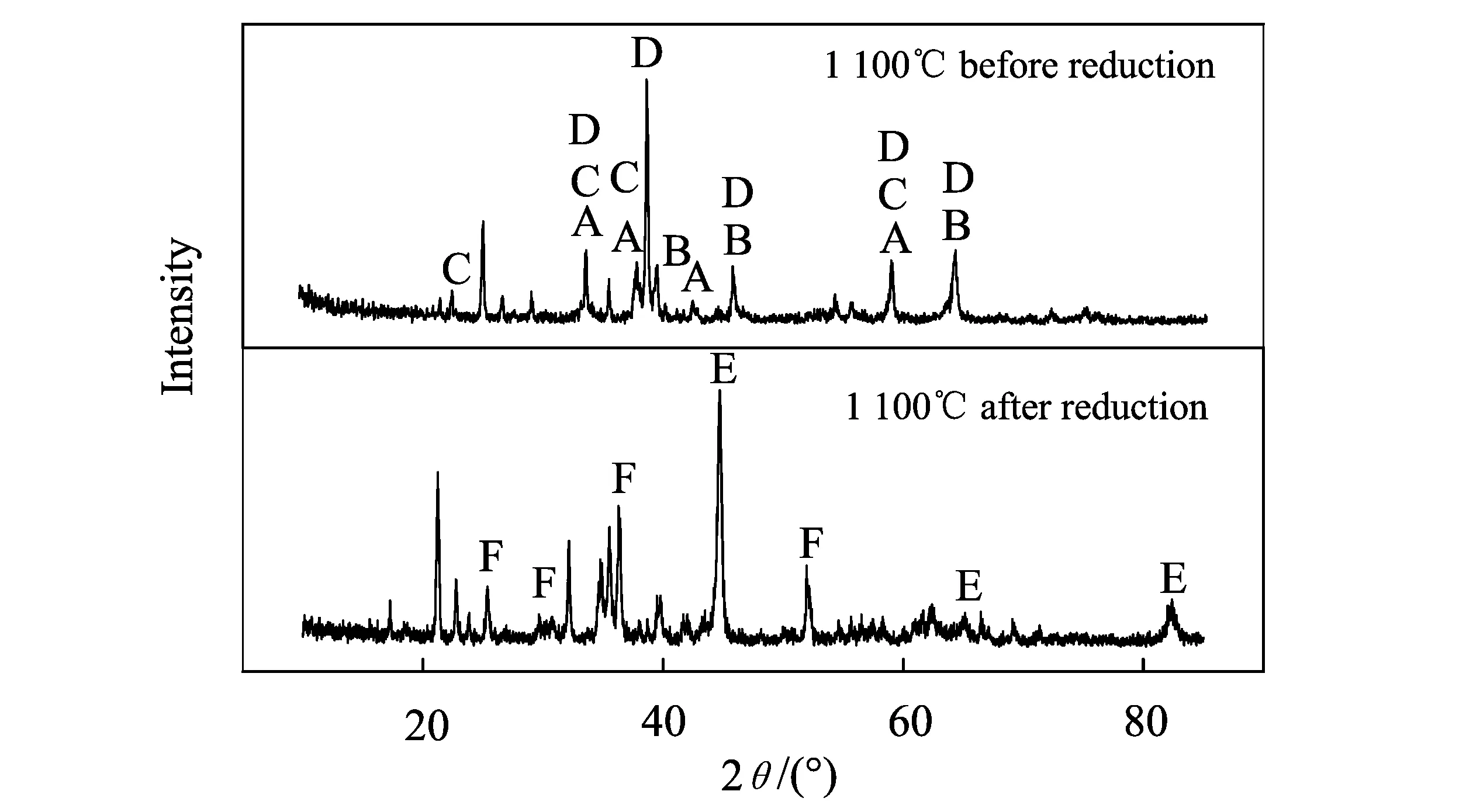

还原焙烧过程是添加剂与红土镍矿发生固固反应以及铁镍氧化物被还原的气固相反应过程。添加剂Na2S2O3的作用机理见反应式(1)-(11)。在焙烧阶段,首先Na2S2O3分解释放出单质S及钠盐;其次,利蛇纹石脱羟基,生成镁橄榄石(Mg2SiO4)和顽火辉石(MgSiO3)。对1 100 ℃焙烧矿还原前后进行XRD分析,见图4。该矿中镍的存在形式不是简单的NiO形式,不能够直接通过还原得到;在添加剂分解生成的钠盐的作用下,镁橄榄石在重结晶过程中将赋存在其中镍离子置换迁移出来,并转化为简单的化合物形式。释放的单质S与镍氧化物生成NiS;在之后的还原过程中一部分铁镍氧化物被CO还原为单质铁镍而得到释放;在氧化铁被还原为浮氏体时,钠盐与部分浮氏体反应生成铁的硫化物,将镍铁合金以低熔点的Fe-Ni-S的形式熔融聚集。

Na2S2O3→S+Na2SO3;

(1)

4Na2SO3→Na2S+3Na2SO4;

(2)

Mg3(OH)4(Si2O5)→Mg2SiO4+

MgSiO3+2H2O;

(3)

2(Ni,Mg)SiO4+Na2SO4→Na2Mg2SiO7+

(4)

3S+2NiO→2NiS+SO2(g) ;

(5)

3Fe2O3+CO(g)→2Fe3O4+CO2(g) ;

(6)

Fe3O4+CO(g)→3FeO+CO2(g) ;

(7)

(8)

Na2S+FeO→Fe3S4+Na2O;

(9)

NiO+CO(g)→Ni+CO2(g) ;

(10)

NiS+Fe→Ni+FeS.

(11)

A:Na2Mg2Si2O7;B:NiO;C:NiS;D:Fe2O3;E:FeNi;F:Fe3S4图4 1 100 ℃焙烧矿还原前后XRD谱图Fig.4 XRD patterns of ore calcination before and after the reduction at 1 100 ℃

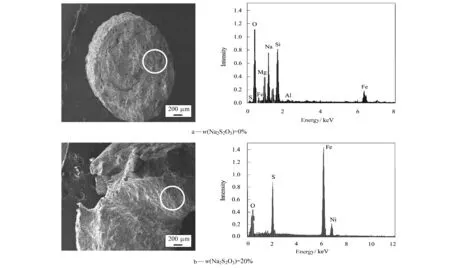

对不加添加剂以及w(Na2S2O3)为20%的还原焙烧矿单颗粒做扫描电镜及能谱分析,见图5.从扫描电镜图中可以看出,无添加的焙烧矿颗粒表面粗糙,而有添加的焙烧矿颗粒表面出现一层熔融层。对两种颗粒表面做能谱分析发现,无添加的颗粒表面组分主要是Na、Mg、Si、Al、O等脉石成分;有添加的焙烧矿颗粒表面主要组成元素为Fe、Ni及S .分析其原因,主要是在添加剂的作用下,还原焙烧过程中生成低熔点的Fe-Ni-S相,而还原得到的单质镍铁晶粒借助熔融状态下的Fe-Ni-S从硅酸盐相中脱离出来得到富集。当体系中存在液相时,复杂硅酸盐的晶格能减弱,扩散系数增大,传质条件得到加强,所以添加剂Na2S2O3的加入对降低矿物熔点、富集镍铁具有促进作用。生成的FeS在后续的磁选分离中能被抛除,进一步提高了镍的分选效果。

图5 焙烧矿样SEM及能谱分析Fig.5 SEM and EDS of roasted ore particle

2.2还原条件的影响

固定还原产物磁选条件,磁场强度0.15 T,磨矿时间1.5 min,w(Na2S2O3)为20%,总气量为200 mL/min,考察不同还原温度、时间及还原气体积比对镍铁富集的影响。

2.2.1还原温度对镍铁富集的影响

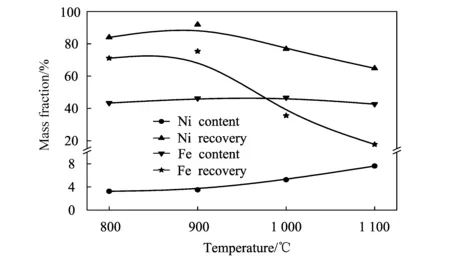

还原时间为60 min,还原气氛V(CO)/V(CO2)为8/2的条件下,考察还原温度对镍铁富集的影响,结果见图6。

图6 还原温度对镍铁富集的影响Fig.6 Effect of the reduction temperature on nickel-iron beneficiation

从图6中可以看出,随着还原温度的升高,磁选精矿中镍品位从800 ℃时的2.58%上升到了1 100 ℃的7.62%,铁的品位随着温度的升高变化不大;镍铁回收率均有下降,铁回收率下降幅度较大,在1 100 ℃时镍铁回收率差达到最大值,47.10%.可以看出,升高温度能够改善镍铁富集及分选的效果。

2.2.2还原时间对镍铁富集的影响

还原温度为1 100 ℃,还原气氛V(CO)/V(CO2)为8/2的条件下,考察还原时间对镍铁富集的影响,结果见图7。

图7 还原时间对镍铁富集的影响Fig.7 Effect of reduction time on nickel-iron beneficiation

从图7可以看出,在还原时间达到60 min时,镍品位达到最高值,为7.62%,镍回收率在60 min后其提升幅度很小;铁品位随着时间的延长几乎不变,但是其回收率却先减小后增大。原因可能是,随着还原时间的延长,铁的还原程度进一步增强,导致铁回收率的增加,使得镍铁合金中镍品位下降。这说明随着还原时间的延长,虽然镍铁的富集程度加大,但是却不利于镍品位的提高,因此选择最佳还原时间为60 min。

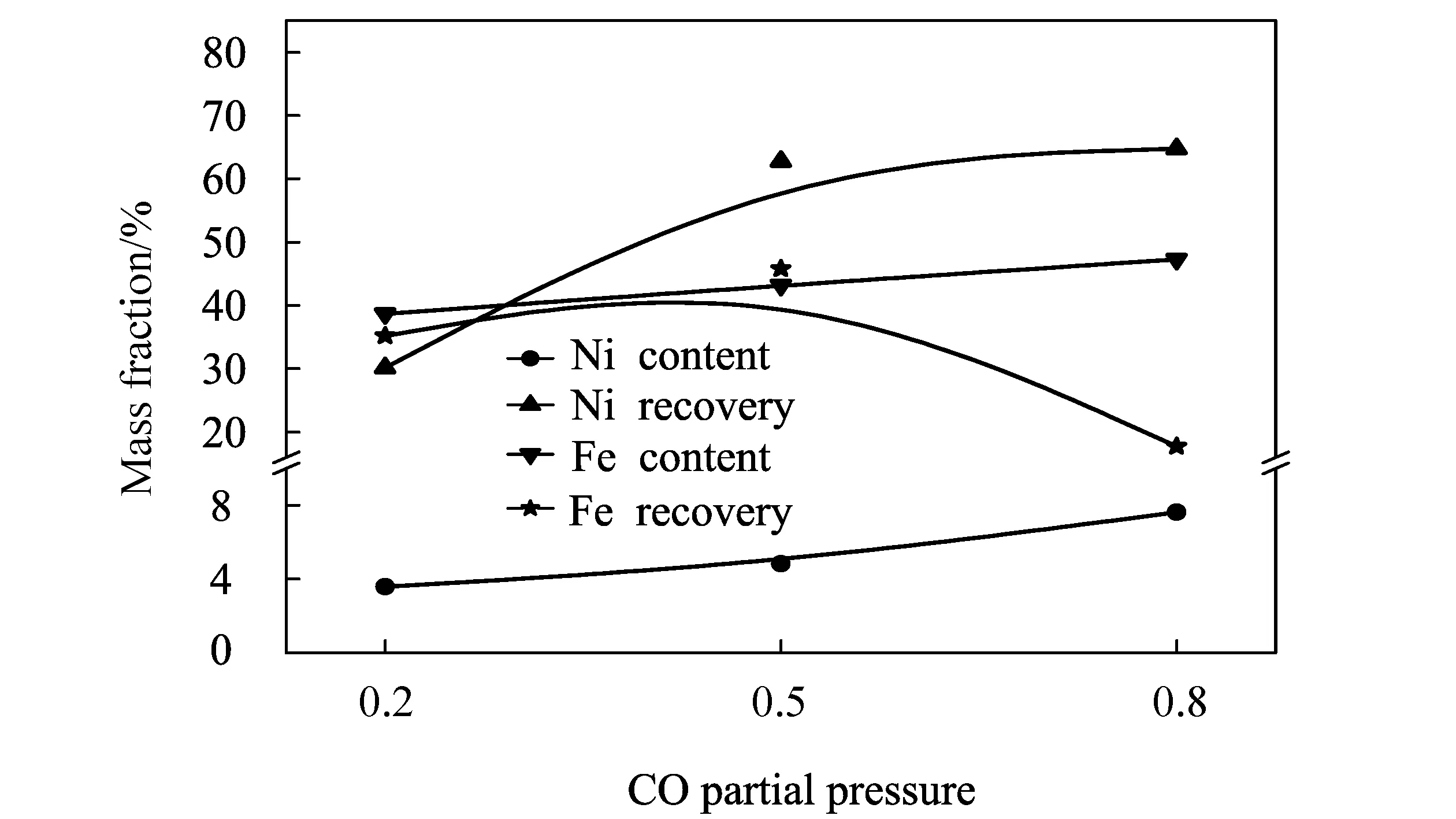

2.2.3还原剂CO分压对镍铁富集的影响

还原温度为1 100 ℃,还原时间为60 min的条件下,考察还原气氛V(CO)/V(CO2)分别为2/8,5/5,8/2时对镍铁富集的影响,结果见图8。

图8 CO分压对镍铁富集的影响Fig.8 Influence of CO pressure on nickel-iron enriched

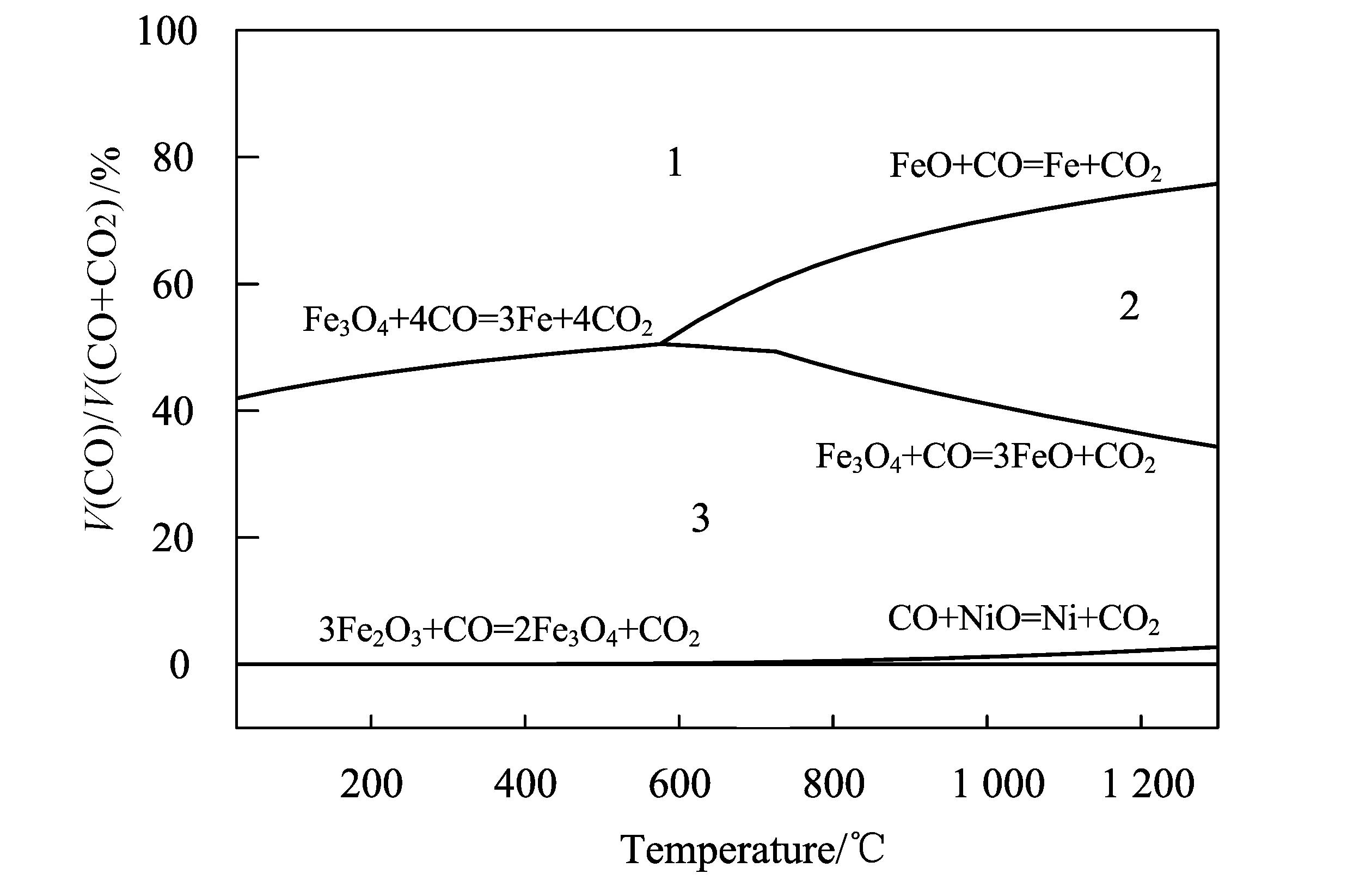

从图8可以看出,随着CO分压的增加,镍品位及回收率均逐渐升高,铁品位基本保持不变,但是铁回收率先增加后降低。从图9的CO还原铁镍氧化物的相图[10]可以得知,镍氧化物的还原需要的CO分压很低,在第3相区即可达到,但是镍的富集需要借助金属铁来完成;因此CO分压必须达到相图的第1相区,才能完成镍的富集。最佳还原气氛V(CO)/V(CO2)为8/2。

图9 CO还原铁镍氧化物平衡气相图[12]Fig.9 Vapor equilibrium diagram of iron-nickel oxide reducted by CO

2.3磁选工艺参数的影响

固定还原温度1 100 ℃,还原时间为60 min,V(CO)/V(CO2)为8/2,添加剂质量分数为20%,考察磁选条件对镍铁富集的影响。

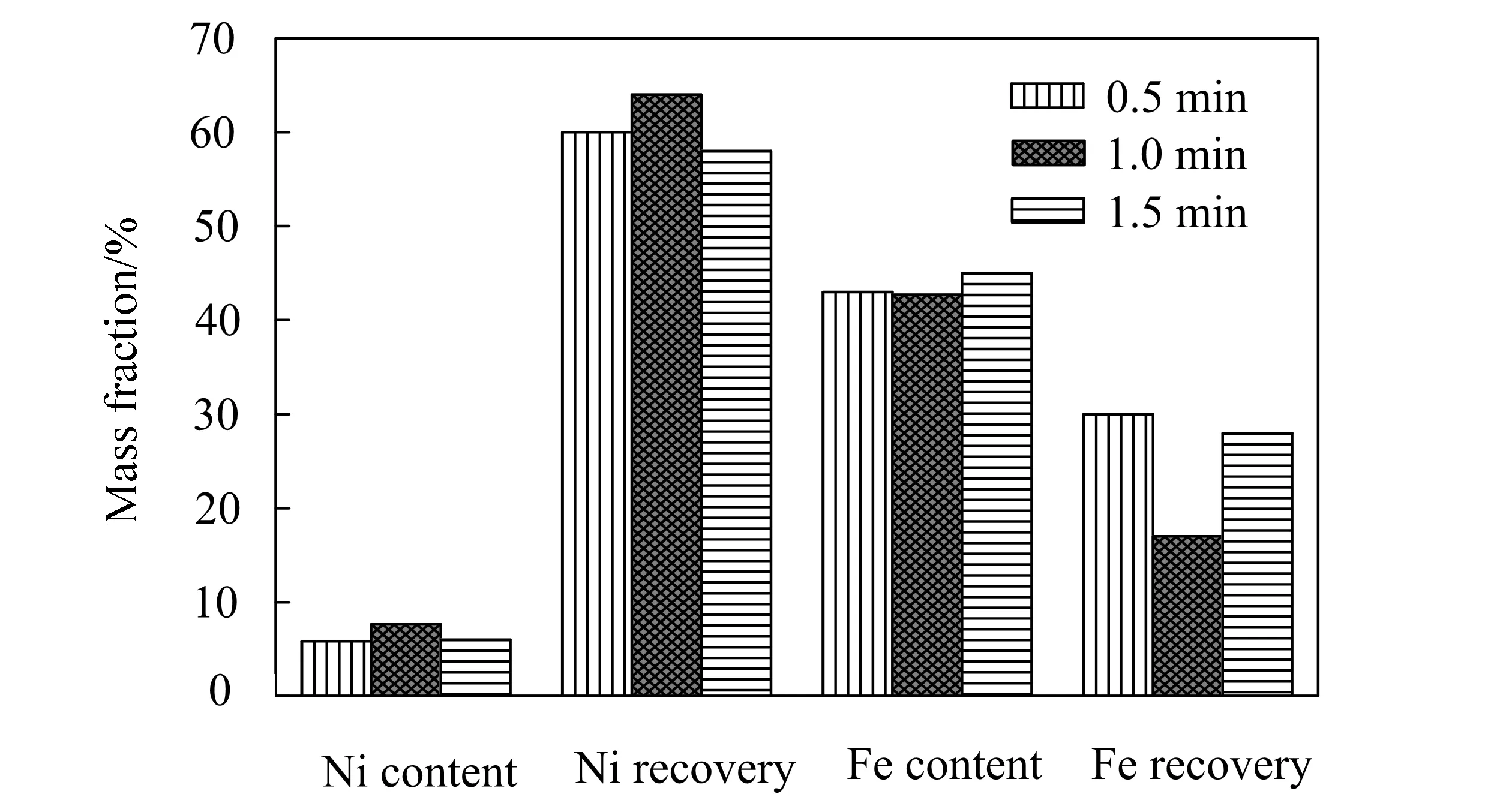

2.3.1磨矿细度对磁选精矿的影响

在磁选过程中,磨矿细度太大,会导致生成的镍铁颗粒与脉石成分难以分离,而进入尾矿;而磨矿细度太小,又会造成矿物过于泥化,导致磁性镍铁成分由于重量不足而被水带入尾矿中,都会造成镍的损失。固定磁场强度为0.15 T,考察了制样机磨矿时间为0.5,1.0,1.5 min时,镍铁品位及回收率的变化,结果见图10。

图10 不同磨矿时间对磁选精矿的影响Fig.10 Effect of grinding time on magnetic concentrate

从图10中可以看出,磨矿时间在1.0 min时镍品位及回收率效果最佳,而且镍铁回收率差也最大,能够达到镍铁选择性回收的目的。

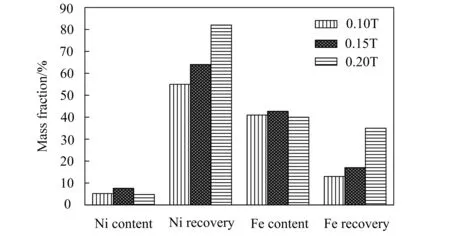

2.3.2磁场强度对磁选精矿的影响

磁场强度的大小对精矿与脉石分离影响很大。磁场强度太大,会使包裹有大量脉石的磁性产物吸附上来而进入精矿中,虽然能保证高回收率,但是会导致镍品位太低而达不到分选的目的;磁场强度太低,则会使有少量脉石夹杂的磁性产物因磁性稍弱而进入尾矿中,导致回收率下降。在磨矿时间为1.0 min的条件下,考察了磁场强度分别为0.10,0.15,0.20 T时镍铁品位及回收率的变化,结果见图11。

图11 磁场强度对磁选精矿的影响Fig.11 Effect of magnetic fieldstrength on magnetic concentrate

从图11可以看出,随着磁场强度的增强,镍铁回收率均逐渐增加;铁品位变化不大;而镍品位先增加后减小,在磁场强度为0.15 T时达到最大。这说明磁场强度低导致回收率不足,磁场强度太高则会因其高回收率而降低镍品位。经综合考虑,选择最佳磁场强度为0.15 T。

3结论

1) 添加剂Na2S2O3兼具碱金属盐及硫化剂的作用,能够实现对镍铁高效富集及分选的目的。在焙烧过程中Na2S2O3在降低熔点的同时,其碱金属离子将硅酸盐相中的镍离子置换出来,其中的S在还原阶段与铁氧化物高温下生成Fe-Ni-S相以液态的形式实现对镍铁的富集,而没有磁性的FeS在后续的磁选分离中得以抛除,实现对镍的分选的目的。

2) 在反应温度1 100 ℃,反应时间60 min,还原气CO与CO2体积比为8/2,w(Na2S2O3)为20%,磨矿时间1.0 min,磁场强度0.15 T时,精矿镍品位及回收率从最初2.58%、41.66%增加到7.62%、64.83%;铁品位从最初的41.66%增至42.67%,变化不大,但是铁回收率从69.67%急剧下降至17.73%。镍铁回收率差达到了47.10%,实现了对镍铁的富集以及分选。

参考文献:

[1]王虹,邓海波,路秀峰.重要有色金属资源——红土镍矿的现状与开发[J].甘肃冶金,2009,31(1):20-24.

[2]李光辉,饶明军,姜涛,等.红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J].中国有色金属学报,2011,21(12):3137-3142.

[3]李成武.矿热炉冶炼含镍生铁探讨[J].中国金属通报,2011(15):40-41.

[4]庞建明,郭培民,赵沛.火法冶炼红土镍矿技术分析[J].钢铁研究学报,2011,23(6):1-4.

[5]李光辉,饶明军,姜涛,等.红土镍矿钠盐还原焙烧-磁选的机理[J].中国有色金属学报,2012,22(1):274-280.

[6]蒋曼,孙体昌,刘志国,等.煤种类及添加剂对红土镍矿选择性直接还原的影响规律[J].矿冶工程,2012,32(5):77-81.

[7]LI B,WANG H,WEI Y.The reduction of nickel from low-grade nickel laterite ore using a solid-state deoxidisation method[J].Minerals Engineering,2011,24(14):1556-1562.

[8]LU J,LIU S J,SHANGGUAN J,et al.The effect of sodium sulphate on the hydrogen reduction process of nickel laterite ore[J].Minerals Engineering,2013,49:154-164.

[9]VALIX M,CHEUNG W H.Effect of sulfur on the mineral phases of laterite ores at high temperature reduction[J].Minerals Engineering,2002,15(7):523-530.

[10]HARRIS C T,PEACEY J G,PICKLES C A.Selective sulphidation and flotation of nickel from a nickeliferous laterite ore[J].Minerals Engineering,2013,54:21-31.

[11]刘云峰,陈滨.红土镍矿资源现状及其冶炼工艺的研究进展[J].矿冶,2014,23(4):70-75.

[12]胡长松,贾彦忠,梁德兰,等.红土镍矿还原焙烧的机理研究[J].中国有色冶金,2012,41(1):72-75.

(编辑:张红霞)

Influence of Sodium Thiosulfate in the Process of Reduction Roasting and Magnetic Separation for Nickel Laterite Ore

SHI Pengzhenga,DU Wenguangb, YANG Songb, LIU Shoujuna, SHANGGUAN Jub

(a.CollegeofChemistryandChemicalEngineering,b.KeyLaboratoryofCoalScienceandTechnologyofShanxiProvinceandMinistryofEducation,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Abstract:The experiment chooses sodium thiosulfate as an additive in the process of the reduction roasting-magnetic separation for nickel laterite ore. The study finds that the additive plays the role of both alkali metal salt and sulfuration. In the process of roasting, the alkali metal ion replaces nickel ion in silicate phase, and the sulfur forms Fe-Ni-S phase with iron oxide in reduction stage at high temperature. The enrichment of ferronickel in the form of liquid and the formation of no magnetic FeS, which is abandoned easily in the subsequent magnetic separation, make the separation of nickel achievable. In this paper, the conditions of reduction roasting and magnetic separation technology were also investigated. The experimental results show that the content and recovery of nickel increase to 7.62% and 64.83% from the original 2.58% and 41.66%, respectively, under the best condition of reduction temperature 1 100 ℃, reduction time 60 min, the ratio of reducing gas volume V(CO)/V(CO2) 8/2, the mass fraction of additive 20%, the intensity of magnetic field 0.15 T, and grinding time 1.0 min. The result of nickel-iron recovery difference of 47.10% arrive the goal of the nickel enrichment and separation for nickel laterite ore.

Key words:laterite nickel ore;sodium thiosulfate;reduction roasting;separation

文章编号:1007-9432(2016)02-0144-06

*收稿日期:2015-04-16

基金项目:国家自然科学基金资助项目(21276172)

作者简介:史鹏政(1988-),男,山西平遥人,硕士,主要从事氢冶金实验研究,(E-mail)shipengzheng@126.com通讯作者:上官炬,博士,教授,博士生导师,(E-mail)shanggj62@163.com

中图分类号:TF521

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.02.004