含缺陷胶接接头的内聚强度受不同外载作用影响的研究

张建军,赵兴国,梁 伟,李 云

(1.中北大学 理学院,太原 030051;2.太原理工大学 材料科学与工程学院,太原 030024)

含缺陷胶接接头的内聚强度受不同外载作用影响的研究

张建军1,2,赵兴国2,梁伟2,李云1

(1.中北大学 理学院,太原 030051;2.太原理工大学 材料科学与工程学院,太原 030024)

摘要:利用TS-802高强度胶黏剂对高碳不锈钢进行对接胶接接头连接,对不同固化过程试样,分别采用单轴拉伸和四点弯曲实验,测试研究其对接胶接接头的内聚强度;通过隔离体平衡法和中性轴平移法分析了四点弯曲加载方式下界面应力的演化过程,并通过实验验证胶黏剂的层内缺陷对内聚强度的影响。研究表明,室温下固化24 h与80 ℃固化2 h相比,后者具有更高的内聚强度;在固化过程中,胶黏剂胶层内部不可避免产生缺陷,缺陷主要集中在中央区域,而在边缘区域为光滑无缺陷区,因此四点弯曲加载方式下界面具有更高的边缘应力内聚强度;隔离体平衡法和中性轴平移法两种理论分析均表明,常规弯曲应力公式与本文中推导得到的应力公式的理论比值为2.5.本文的实验和理论研究有助于更系统和更深入地理解胶黏剂的内聚强度受不同固化方式及不同强度测试手段的影响。

关键词:对接接头;胶黏剂;单轴拉伸;四点弯曲;缺陷;内聚强度

胶黏剂是一类能够连接同质或异质材料,并使两者之间形成胶接结构的结合剂,如金属和金属、金属和非金属、金属和陶瓷等结构件的粘结。胶黏剂由于其经济、实用、易于装配而被广泛应用于建筑物、车辆、舰船、飞机、宇宙飞行器等领域[1]。近年来,与胶黏剂相关的研究主要集中在以下方面:与胶黏剂胶层厚度有关的内聚强度的研究[2];利用胶黏剂构造单搭接和双搭接接头的承载力的研究[3];粘聚区模型(CZM)本构关系和断裂机理的研究[4];正对接接头和斜对接接头理想承载能力研究[5]等。对于那些用胶黏剂连接的构件在服役过程中关注较多的就是其内聚强度[6],尤其是对于在胶接接头固化过程中,胶层中产生的孔洞等缺陷对其内聚强度和应力演化的影响。因此,要充分理解含缺陷的胶黏剂的内聚强度的变化规律,往往要从胶黏剂在工作时的受力状态入手进行分析[7]。

利用TS-802双组份胶黏剂对高碳不锈钢进行对接胶接接头连接,在获得相同胶层厚度的前提下,采用不同固化过程研究其对接胶接接头的内聚强度。研究中对同一固化试样分别采用单轴拉伸和四点弯曲进行室温下胶黏剂内聚强度的测试,通过理论计算获得四点弯曲测试的胶接接头的内聚强度要高于单轴拉伸测试的结果。本研究从涉及的基本理论入手,通过隔离体平衡法和中性轴平移法2种基本理论推导四点弯曲的修正弯曲公式,分析了2种不同加载方式下界面应力的演化过程造成差异较大的内聚强度的理论原因,通过相应的实验分析验证胶黏剂的内层缺陷对内聚强度的影响。

1实验过程

1.1对接胶接接头和固化

试验中采用2根直径为10 mm,长度为60 mm的8C13CrMoV型高碳不锈钢作为被粘物,用商用TS-802双组份高强度胶黏剂按其体积比为1∶1比例均匀拌合后涂抹在钢棒的圆截面上进行对接粘接并保持轴向度,指压5 min后进行室温下固化24 h或热处理炉中80 ℃固化2 h两种不同的固化处理。固化后的胶层厚度约为0.08~0.10 mm.固化完成后用1200号砂纸将溢出的胶瘤仔细打磨掉。

1.2 轴向拉伸和四点弯曲

利用电子万能试验机(CMT5205)进行胶黏剂内聚强度的测试。图1为本研究采用的两种加载方式的示意图。测试均在室温下进行,万能试验机的横梁移动速度为0.5 mm/min,为准静态加载方式。在单轴拉伸测试时用标距为50 mm的引伸计记录其应力-应变曲线。在四点弯曲时采用CMT5205自带的四点加载装置进行对称弯曲测试。

a-uniaxial tensile test;b-four-point bending test图1 胶黏剂内聚强度测试示意图Fig.1 Testing schematic of cohesion strength

2结果和讨论

2.1胶黏剂的单轴拉伸应力-应变行为

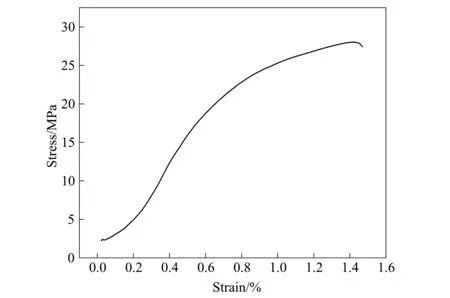

当进行单轴拉伸测试时,TS-802胶黏剂胶层和8C13CrMoV型高碳不锈钢的横截面上的轴力相同,因此应力相同;同时,由图2拉伸应力-应变曲线可知胶黏剂在受单轴应力状态近似服从线弹性变形本构方程σ=Eε,其中σ为正应力,ε为线应变,E为杨氏模量。一般的胶黏剂的杨氏模量(E)为0.05~5.0 GPa,泊松比(μ)为0.3~0.4[8];在本研究中8C13CrMoV型高碳不锈钢的杨氏模量(E)为220 GPa,但TS-802胶黏剂的杨氏模量(E)仅有0.065 GPa,数量级相差悬殊,因此Esteel≫Eadhensive,可知εadhensive≫εsteel. 因此,可近似地认为,在拉伸过程中8C13CrMoV型高碳不锈钢几乎没有拉伸应变,故由引伸计测出的拉伸应变只代表胶黏剂的应变。图2的应力-应变曲线反映了胶黏剂在拉应力作用下服从近线弹性断裂过程。

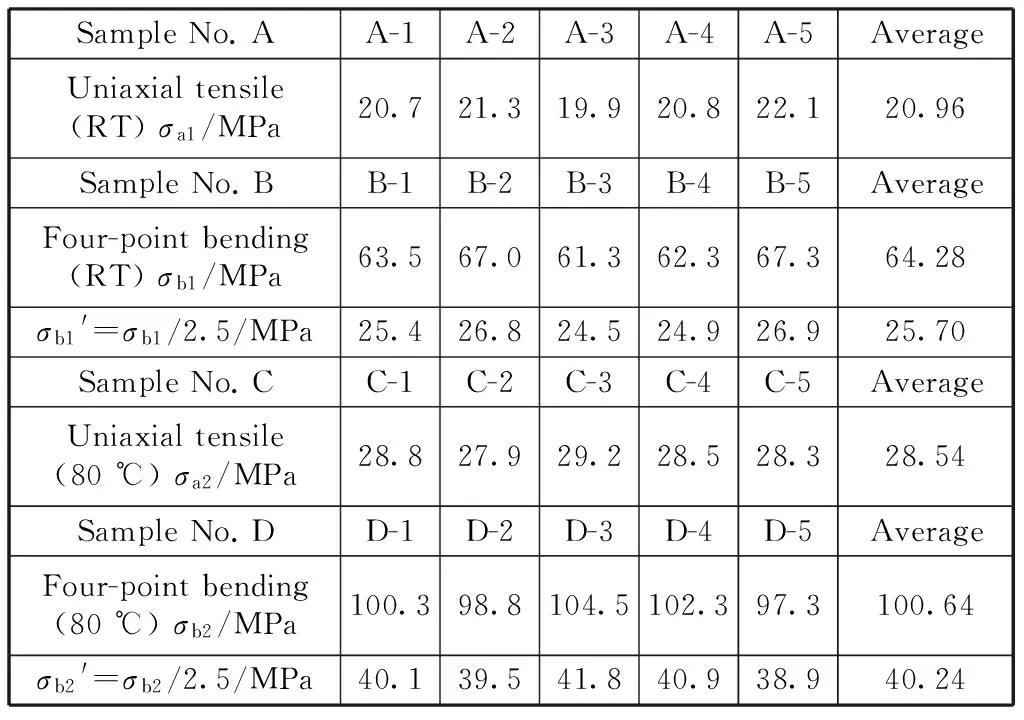

表1呈现了胶黏剂内聚强度的测试结果。其中:σa1和σb1数据为室温固化24 h条件下分别进行单轴拉伸和四点弯曲的测试结果;σa2和σb2数据为80℃保温2h固化条件下分别进行单轴拉伸和四点弯曲的测试结果。试验中单轴拉伸和四点弯曲分别使用式(1)和式(2)进行理论计算:

(1)

(2)

式中:FN为轴力;A为横截面面积;M为弯矩;D为圆截面直径;I为关于过圆心水平方向对称轴的惯性矩。

图2 80 ℃保温2 h固化胶黏剂的典型的应力-应变曲线Fig.2 Typical stress-strain curve ofadhesive cured at 80 ℃ for 2 h

2.2两种理论分析

分别对比表1中σa1和σb1,以及σa2和σb2的数据发现:相同的固化条件和相同厚度的胶黏剂在两种不同的测试方法下所得内聚强度数值差异较大,这与实际情况不符。为充分解释这种异常差异出现的原因,本研究从理论分析出发,用2种完全不同的思路进行了界面应力演化的理论推导和分析,进而通过实验进行深入验证。

实验表明,在80 ℃下进行2 h胶黏剂固化的内聚强度要高于室温固化24 h的内聚强度;同时实验中发现,含缺陷的对接胶接接头在受四点弯曲加载的条件下具有更高的内聚强度。文中对这一现象进行了理论研究,并提出2种分析方法,得到相应的解析公式。

表1 2种不同固化过程的胶黏剂分别进行单轴拉伸和四点弯曲测试其内聚强度

2.2.1隔离体平衡法

该方法取包含胶黏剂和8C13CrMoV型高碳不锈钢在内的一半作为隔离体进行平衡分析,图3为分析时采用的示意图。由于8C13CrMoV型高碳不锈钢的杨氏模量和强度远高于胶黏剂TS-802对应值,所以在加载过程中胶黏剂胶层只发生线弹性变形,不锈钢钢棒只产生刚性转动。因此在四点弯曲加载条件下,钢棒上侧发生刚性接触,在接触点上出现刚性接触力Fc.

图3 隔离体平衡法分析示意图Fig.3 Analysis schematic by free-body equilibrium

在胶黏剂层界面上出现线性分布的平行力系,其最大值为σb′,σx是距离刚性接触点为y处的值,由线性比例关系可知:

(3)

式中,D为钢棒圆截面的直径。由平行力系的合力Fr和刚性接触力Fc在x方向平衡,同时平行力系的合力Fr与刚性接触力Fc构成的力偶与外力偶M平衡,则有关系:

(4)

(5)

于是微面积上的微合力为:

(6)

则平行力系在整个圆截面上的合力为:

(7)

由合力距定理可以求得合力作用点到刚性接触点的距离yr:

(8)

从图中可知:

(9)

将式(7)、式(8)和式(9)带入式(5)可得:

(10)

联立求解式(7)和式(10),可知:

(11)

对比式(2)和式(11)可发现

(12)

从式(12)可知常规的计算得到的结果是本文推导结果的2.5倍。因此在四点弯曲加载情况下,胶黏剂的真实的内聚强度为σb′对应数据。

2.2.2中性轴平移法

图4-a中为常见的弯曲应力分布图,即应力在中性轴z的两侧呈对称分布,即一侧受拉,另一侧受压,可以利用弯曲应力公式进行最大拉(压)应力的求解:

(13)

式中:D为圆截面直径;惯性矩

则:

(14)

式中,Mz为横截面上的弯矩,其与外力矩M平衡。图4-b为钢棒刚度远大于胶黏剂时界面上的应力分布规律,可知中性轴z从原来的位置移动至上侧边缘z′处,在该位置钢棒发生刚性接触。整个截面上全部为拉应力且呈线性分布。由于中性轴发生平移,则关于z′惯性矩为:

(15)

(16)

此时求解最大拉应力的公式:

(17)

对比式(14)和式(17)可发现:

(18)

常规计算应力公式值的结果是修正后公式结果的2.5倍。

对比隔离体平衡法和中性轴平移法,推导发现尽管2种推导思路不同,但是得到了完全相同的结果。由于胶层和被粘物的弹性模量的巨大差异,导致胶层内的应力分布规律不同于均匀材料的应力分布规律;进行四点弯曲测试时界面应力的演化及其分布不同于常规材料,是产生差异的本质原因。说明,对于弹性模量差异巨大的胶接接头结构,用常规的弯曲公式计算方法已经不适合,而需要用本文提出的修正结果进行计算。

图4 中性轴平移法分析示意图Fig.4 Analysis schematic by neutral axis translation

2.3胶黏剂胶层内缺陷对内聚强度的影响

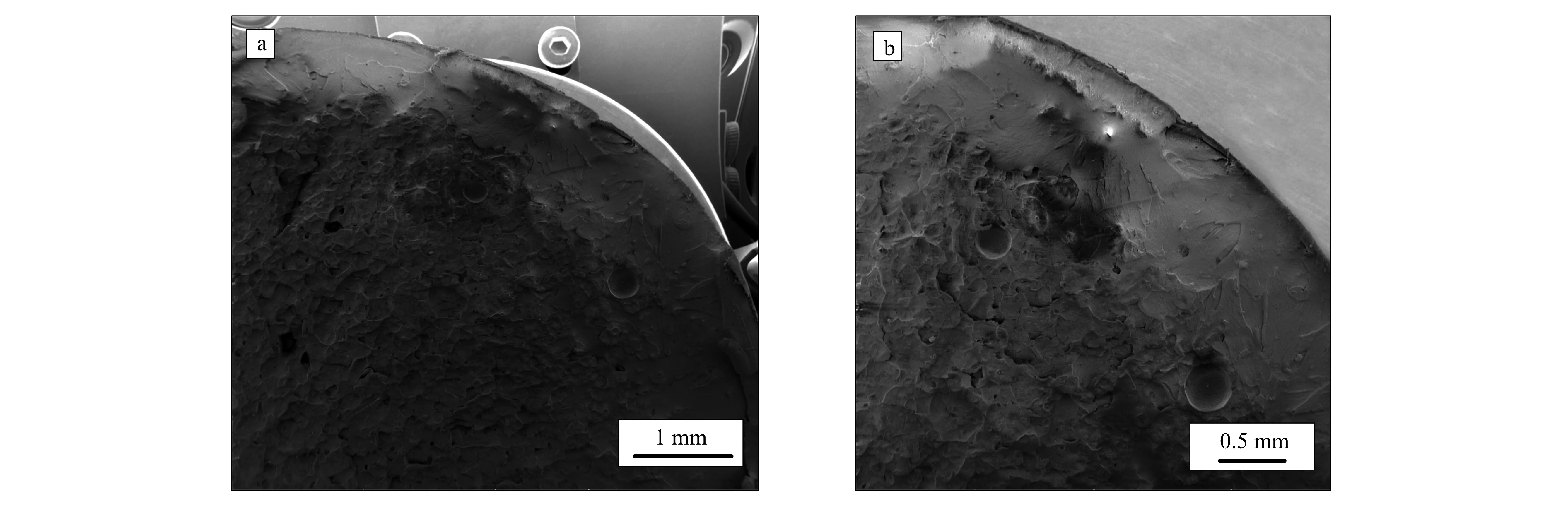

胶接对接接头在粘接固化过程中不可避免的在胶层内部产生气孔,从而降低其内聚强度;而孔洞缺陷位置主要集中在粘接区的中央区域,因此当加载方式不同时导致界面应力分布规律显著不同,因而导致其极限内聚强度的差异。图5为在80 ℃保温2 h固化后进行单轴拉伸测试断裂后的胶黏剂的断口形貌图。图中可见在固化过程中形成的夹杂和气孔等缺陷主要集中在位于中央的圆形区域内,而在距边缘为0.8~1.0 mm的环形区域内的断口光滑,几乎未见任何缺陷;同时还发现在中心区域内断口为韧窝状塑性断裂,而在边缘区域内则为脆性的片层状断裂;断口总体表现为近似线弹性断裂,如图2所示。

a-uniaxial tensile test;b-four-point bending test图5 断裂后的胶黏剂的断口形貌图Fig.5 Fracture morphology of the adhesives

分别对比室温固化条件下单轴拉伸和四点弯曲的数据σa1和σb1′,以及80 ℃保温2 h固化胶黏剂σa2和σb2′的数据发现,室温24 h固化的胶黏剂单轴拉伸和四点弯曲测试的内聚强度平均值分别为20.96 MPa和25.70 MPa,后者比前者高22.61%;而80 ℃保温2 h固化的胶黏剂单轴拉伸和四点弯曲测试得到的内聚强度平均值分别为28.54 MPa和40.24 MPa,后者比前者高41.00%.对于相同的加载方式,80 ℃固化2 h时可以获得更高的内聚强度,这是由于在较高温度固化时构成胶黏剂的高分子支链更易发生交联反应而生成具有更大强度的大分子结构;同时在较高温度固化时所需时间远小于室温固化时间,因此固化效率也更高。

除此之外,这种情况的出现和胶层中所含的缺陷也有紧密的联系。在单轴拉伸测试过程中,胶层中分布着与加载方向平行且均匀分布的拉应力,且随着外载荷的不断增加,拉应力随之增加;这样在中央区域的孔洞周边极易因为Griffith现象(脆性材料中存在的细小的微裂纹或缺陷在外力作用下产生应力集中的现象;当应力达到一定程度时,裂纹开始扩展最终导致断裂)而造成微裂纹的萌生、扩展和汇聚,因此在胶黏剂的断口形貌中可以看到呈韧性断裂特点;当中央区域承载能力急剧下降乃至消失后,只剩下边缘不含缺陷的环状带承载而导致脆性断裂。但是,在四点弯曲加载测试过程中由于形成了与单轴拉伸过程不同的应力分布(图3和图4-b),在该测试过程中界面上的最大应力从边缘开始,同时高应力出现的区域恰好是胶黏剂在固化时形成密实无缺陷的区域,在该区域可以承受高于单轴拉伸时的平均应力;由于加载导致的胶层的拉应力呈三角形线性分布,因此易知在缺陷集中出现的中央区域内其应力仅为达到胶黏剂在两种固化条件下的极限内聚强度的平均应力(25.70,40.24 MPa)的一半(即:12.85,20.12 MPa),小于其对应固化条件下单轴拉伸测试时的内聚强度(20.96,28.54 MPa)。由此可知,在四点弯曲加载情况下,中央区域内出现的孔洞对其极限内聚强度的影响甚微;换言之,在Griffith现象出现之前,胶黏剂就已经达到了内聚强度的极限值,这也就解释了在四点弯曲加载条件下胶黏剂内聚强度高于单轴拉伸情况的原因。

3结论

1) 胶黏剂在80 ℃保温2 h固化后的内聚强度要高于其在室温下固化24 h的内聚强度。这是由于在较高温度下固化时胶黏剂内部易发生高分子高度交联和生成不易破坏的共价键。

2) 进行了两种不同思路的理论推导,即隔离体平衡法和中性轴平移法,两种方法得到了完全一致的结果,即:常规的四点弯曲测试的结果值是推导得到公式计算结果值的2.5倍。

3) 由于胶黏剂在固化过程中产生了随机分布在中央区域内的夹杂和气泡,这些缺陷会对单轴拉伸测试中胶黏剂内聚强度产生副作用;对于四点弯曲而言,由于其最高应力是从不含缺陷的边缘处开始的,因而具有相比单轴拉伸更高的内聚强度。

4) 不论以哪种方式加载,胶层的破坏都表现为中央区域内呈韧性断裂,边缘环状区域内呈脆性断裂的特征。

参考文献:

[1]BALDAN A.Adhesion phenomena in bonded joints[J].International Journal of Adhesion & Adhesives,2012,38:95-116.

[2]KAWASHITA L F,KINLOCH A J,MOORE D R,et al.The influence of bond line thickness and peel arm thickness on adhesive fracture toughness of rubber toughened epoxy-aluminium alloy laminates[J].International Journal of Adhesion & Adhesives,2008,28:199-210.

[3]ZHAO X,ADAMS R D,DE SILVA L F M.A new method for the determination of bending moments in single lap joints[J].International Journal of Adhesion & Adhesives,2010,30:63-71.

[4]ZHANG L,WANG J.A generalized cohesive zone model of the peel test for pressure-sensitive adhesives[J].International Journal of Adhesion & Adhesives,2009,29:217-224.

[5]MARZI S,BIEL A,STIGH U.On experimental methods to investigate the effect of layer thickness on the fracture behavior of adhesively bonded joints[J].International Journal of Adhesion & Adhesives,2011,31:840-850.

[6]DE MOURA M F S F,GONCALVES J P M,CHOUSAL J A G,et al.Cohesive and continuum mixed-mode damage models applied to the simulation of the mechanical behaviour of bonded joints[J].International Journal of Adhesion & Adhesives,2008,28:419-426.

[7]ZHANG J J,LIANG W,LIU Y M,et al.A novel testing approach for interfacial normal bond strength of thin laminated metallic composite plates[J].Materials Science & Engineering A,2014,590:314-317.

[8]XU W,WEI Y G.Influence of adhesive thickness on local interface fracture and overall strength of metallic adhesive bonding structures[J].International Journal of Adhesion & Adhesives,2013,40:158-167.

(编辑:李文娟)

Investigations on Cohesion Strength of Adhesive Butt-joint with Defects Subjected to Different Loading Modes

ZHANG Jianjun1,2,ZHAO Xingguo2,LIANG Wei2,LI Yun1

(1.SchoolofScience,NorthUniversityofChina,Taiyuan030051,China;2.CollegeofMaterialsScienceandEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Abstract:The commercial adhesive TS-802 with high cohesive strength was used to obtain different strengths of butt-jointed stainless steel under different curing conditions.Uniaxial tensile test and four-point bending test were performed to measure the cohesion strength of adhesive butt-joint.To elucidate the interface stress evolution under four-point bending mode,the theoretical analysis of free-body equilibrium method and neutral axis translation method were conducted.Experimental research was carried out to verify the influence of adhesives layer defects on cohesion strength.Results show that the cohesion strength of butt-joint cured at 80 ℃ for 2 h was higher than that cured at room temperature for 24 h. The adhesive butt-joint inevitably produced defects during the curing process, which were randomly distributed in the middle zone of the adhesive.Thus,under the four-point bending loading the interface had higher edge stress cohesion strength.Theoretical analysis shows that the theoretical ratio was 2.5 by comparing the conventional bending formula with the derived formula in this paper. This research is helpful to understand the adhesives cohesive strength influenced by both curing methods and stress loading modes.

Key words:butt-joint;adhesive;uniaxial tensile;four-point bending;defects;cohesion strength

文章编号:1007-9432(2016)02-0134-06

*收稿日期:2015-05-27

基金项目:国家自然科学基金资助项目:镁铝复合板的拉深成形行为及其变形微观机制(51175363)

作者简介:张建军(1976-),男,山西寿阳人,博士生,讲师,主要从事镁铝层合板的制备及其力学性能研究,(E-mail)39439508@qq.com通讯作者:梁伟,教授,博士生导师,主要从事材料微观组织结构分析及轻合金制备加工方向研究,(E-mail)liangwei@tyut.edu.cn

中图分类号:O344.1;TB302.3

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.02.002