新材料与新工艺

新材料与新工艺

中科院金属所制备ADS系统用5吨级SIMP钢

在中国科学院核能先导专项“未来先进核裂变能——ADS嬗变系统”项目的资助下,中科院金属研究所的研究人员完成了拥有自主知识产权的散裂靶用结构材料——新型耐高温、抗辐照、抗液态金属腐蚀马氏体耐热钢SIMP钢的成分、组织设计和优化,以及其各项性能的评价与研究等多个方面的工作,申请相关发明专利10余项。

5吨级SIMP钢的成功制备,标志着金属所研制的加速器驱动次临界(ADS)系统用散裂靶结构材料已达到工业化成熟应用阶段,意味着我国已拥有具有自主知识产权的耐高温、抗辐照、耐液态金属腐蚀新型结构材料,使我国在核用结构钢研究开发方面达到了国际先进水平。研究人员采用“真空感应+真空自耗”的工艺方法,成功完成了5吨级SIMP钢的首轮冶炼。分析表明,5吨级铸锭的主元素均为最佳成分点,杂质元素含量均控制在极低水平,各类活化元素的含量也均控制在极低水平。目前,研究人员已完成了5吨级SIMP钢的第二轮冶炼,进一步完善和固化了SIMP钢的大规模冶炼工艺。

据了解,ADS系统由加速器、散裂靶、反应堆等3个部分组成,其中,散裂靶用结构材料需要同时具有耐高温、抗辐照、抗液态金属腐蚀等性能,目前国内外尚没有可供参比的同类材料。

(KX.0302)

我国在纳米能源材料研究领域取得新进展

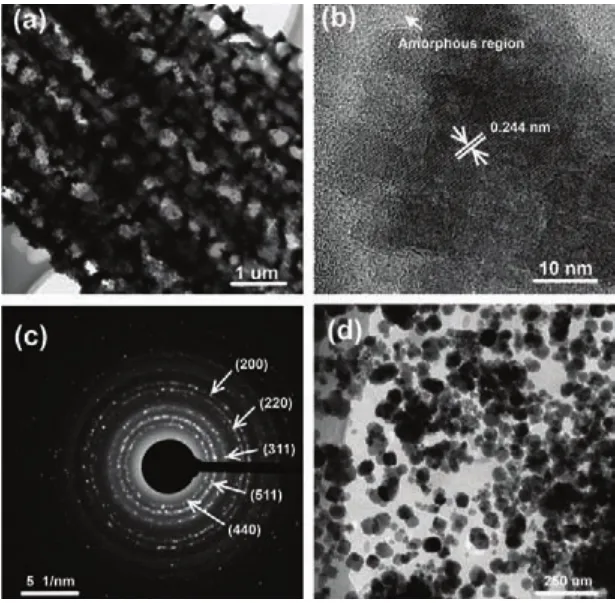

西南科技大学与南京大学的研究人员合作,通过材料微观结构设计,制备出了三维微/纳米阵列结构的碳基四氧化三钴(CWs-Co3O4)复合电极材料,大幅改善了电极反应过程中离子的动力学行为,能够有效解决超级电容器离子扩散效率低的问题。

与普通的电极材料相比,该材料具有连续的离子通道,即微/纳米阵列之间的大通道及其内部的小通道。当材料的内部管道被电解液浸润之后,离子可同时从材料外表面和管道内表面向管壁扩散,从而显著减小了离子的扩散距离和扩散阻力,提高了材料的孔隙利用率。此外,该材料还具有大孔-介孔-微孔的多级孔结构。其中,大孔能够储存离子源和电解液,介孔可提供有效的离子扩散通道,微孔可提供足够的反应接触面积,也使得离子的扩散距离大幅缩短,材料电化学性能得到有效提升。在未使用粘结剂的情况下,以CWs-Co3O4为超级电容器电极,在电流密度为0.5A/g时,其容量可达987.9Fg-1,在2000次循环之后容量保持率高达94.5%。

该项研究所构筑的连续离子通道和多级孔结构为改善超级电容器器件的整体动力学行为提供了新的思路,对于制备高性能能量存储器件具有重要意义。

(纳能)

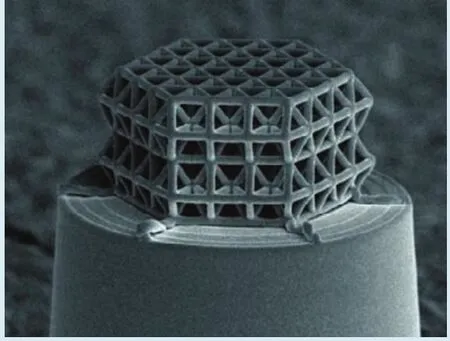

德国制造出世界上最小的纳米晶格结构

德国卡尔斯鲁厄理工学院(KIT)的研究人员制造出了“世界上最小”的纳米晶格结构,其支柱和支撑的长度小于10μm,直径小于200nm (0.2μm),但强度却远高于大多数固体材料。

据悉,该“最小晶格”在显微镜下可见,材质为玻璃碳,属于纯碳的一种形式,且同时拥有玻璃、陶瓷和石墨烯的性质。该“最小晶格”的制造方法源于3D光刻,即在计算机控制的激光照射下,使光刻胶的结构硬化。但这种工艺仅限于生产长度5μm~10μm、直径1μm的材料。而研究人员创造性地将热解技术用于生产微观结构晶格,将材料暴露在缺氧的高温环境中(真空炉中、温度约为900℃),从而使化学键重新定位,除碳以外的元素都被从晶格中剔除,而无序碳以玻璃碳的形式被留了下来,形成了缩小的晶格结构。测试结果表明,这种晶格在压力下具有卓越的稳定性,其承载力接近于理论极限,且远高于非结构化的玻璃碳,强度仅次于金刚石。

据悉,这种材料在电极、过滤等化工领域,以及通讯领域的光学部件制造方面都具有应用潜力。

(W.CB)

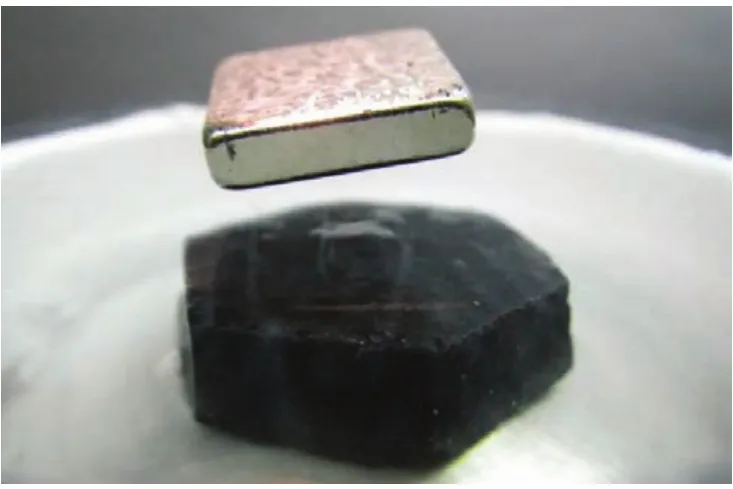

国际研究团队发现超导态新特性

包括加拿大滑铁卢大学研究人员在内的国际研究团队通过实验确认了超导态的新特性——向列性。这一新发现有助于磁悬浮列车和超级计算机等技术的研发。

研究人员在实验中发现,超导材料中的电子云可以对齐并按照某个方向有序排列,即呈现向列性。铜酸盐被认为是最好的高温超导体之一,其所呈现的奇特状态难于预测,更难以解释。研究团队采用软X射线散射技术观察了分散在铜酸盐晶体结构特定分层中的电子。当电子轨道排列成一系列棒状时,电子云就会有序排列,并从晶体的对称结构中分离出来形成单向对称结构。实验中,当温度降到临界点以下时,电子轨道就会进入向列相。研究显示,电子向列性也可能发生在低度掺杂的铜氧化物中,而对掺杂材料的选择也会影响材料向向列状态的过渡。锶、镧、铕等渗染剂在加入铜酸盐晶体后,会导致晶体变形并加强或减弱晶体分层的向列性。

理解超导体电子的向列性对认识超导态的原因及赝能隙十分重要,或将为室温超导体的诞生提供新的契机。

(科日)

中科院研究实现AB堆垛双层石墨烯快速生长

中国科学院上海微系统研究所的研究人员采用铜蒸气辅助,在Cu-Ni合金衬底上实现了AB堆垛双层石墨烯(ABBG)的快速生长,所获得的典型单晶畴尺寸约为300μm,生长时间仅约10min,速度比此前技术提高约1个数量级。

ABBG可通过电场产生可调带隙,对石墨烯在逻辑器件及光电子器件等领域的应用具有重要价值。研究人员采用Cu-Ni合金在国际上首次实现了1.5英寸石墨烯单晶的超快生长,并通过引入铜蒸气,实现了大晶畴ABBG的快速生长。铜蒸气的参与降低了Cu-Ni合金衬底表面第一层石墨烯的生长速度,提高了融入衬底的活性碳原子浓度,而这些碳原子通过等温析出形成了与第一层石墨烯具有严格取向关系的大晶畴ABBG。

(KX.0229)

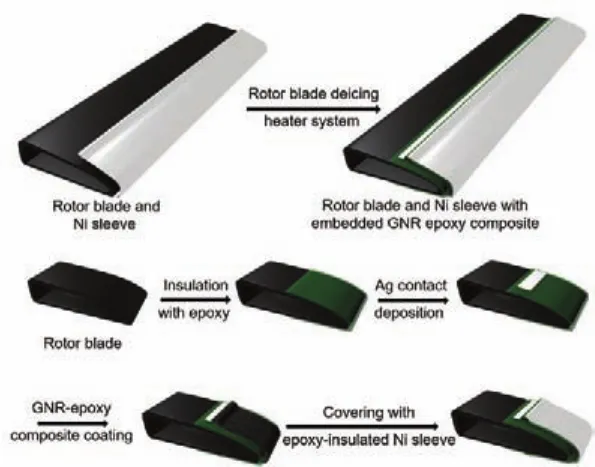

新型石墨烯纳米带环氧涂层可融化飞机机翼覆冰

美国莱斯大学的研究人员创建出一种全新的石墨烯纳米带环氧涂层,在被施加电压后,能够通过产生的电热使覆冰融化。

对于冬季飞行来说,飞机机翼结冰是影响飞行安全的重要因素。研究人员将环氧树脂涂层与石墨烯纳米带相结合,制得了这种涂层。石墨烯纳米带是由单层碳原子组成的二维晶体,呈扁平状,具有良好的导电性能。在实验室测试中,研究人员将温度设置在-20℃,并在直升机旋翼桨叶边缘涂上这种新涂层,当对涂层施加电压时,涂层表面产生了温度高达93℃的电热,能够融化1cm多厚的覆冰。此外,该涂层还能为飞机提供电磁屏蔽层,帮助保护飞机免受雷击。

(W.CB)

中国科学院宁波材料技术与工程研究所的研究人员在高强高模碳纤维国产化制备技术领域获得重大突破,制得的高性能碳纤维拉伸模量为541GPa,达到国外同类产品性能(540GPa)水平,拉伸强度为4.86GPa,优于国外产品(4.02GPa)水平,打破了国外在该领域的垄断,填补了国内技术空白。

中科院石墨纤维制备技术填补国内空白

宁波材料所先后突破了高强中模碳纤维中试及工程化技术,于2015年5月成功制备得到M50J级高强高模碳纤维,拉伸强度及拉伸模量分别高达5.12GPa、475GPa。2015年年底,研究人员又开展了M55J级高强高模碳纤维研制工作,最终成功实现了其制备技术的突破。宁波材料所现已具备M40J、M46J、M50J级产品连续稳定生产能力,并形成了M55J级高强高模碳纤维制备技术。但目前,研究人员仍需解决M55J级高强高模碳纤维稳定化生产及复合材料加工时纤维与基体的匹配性等问题。

(W.KX)

美国在液态金属研究领域获双重突破

美国麻省理工学院(MIT)的研究人员发明了一种液态金属锂电池,利用混合液态金属制作电极,能够大幅延长电池的使用寿命。另外,美国北卡罗莱纳州立大学的研究人员在液态金属纳米抗癌机器人研究方面取得了新的突破。

据了解,采用液态锑作为电极材料,电池系统需保持700℃的高温才能运行。而在美国先进能源研究计划局的资助下,2015年9月,MIT的研究人员采用锂、铅和锑的混合金属制作了电池电极,使电池的运行温度降至400℃~500℃,提升了电池的耐用性。2016年1月,研究人员通过使用锂与铋,以及混合氢氧化物的液态金属,将电池的运行温度进一步降至270℃。据称,该项技术也适用于民用锂电池。

在抗癌机器人方面,北卡罗莱纳州立大学的研究人员开发出一种被誉为“癌症终结者”的液态金属纳米机器人。其采用由镓铟合金与两种高分子聚合物配体混合制成的溶液,通过静脉注射后,聚合物配体能够活跃地定向吸附肿瘤癌变细胞,并将受体细胞绑定至其表面,高效、准确地消灭癌症细胞。该纳米机器人针对鼠类的实验成功后,研究人员目前正在积极推动大型哺乳动物的抗癌实验,将尽快启动人类临床实验。

(上证)

全球首条“千吨级高纯氯化锂”生产线顺利在青海柴达木盆地西台吉乃尔盐湖建成。该生产线以盐湖卤水为原料,对盐湖资源的综合利用,特别是从盐湖资源中提取锂、硼等元素具有重要的战略意义。

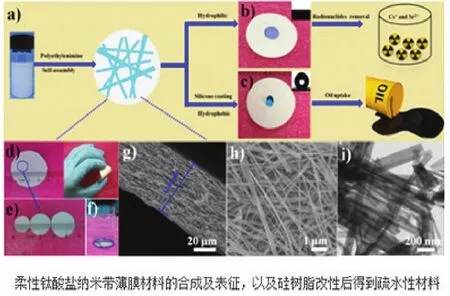

中科院合肥物质科学研究院合成多功能柔性薄膜材料

中国科学院合肥物质科学研究院等离子体物理研究所的研究人员利用自组装的方法合成了多功能、独立的柔性薄膜材料,并应用于水体中放射性离子Sr2+和Cs+的去除与分离,同时,研究人员还通过对其进行表面改性,获得了用于去除油性物质的疏水性材料。

近年来,频繁的海上石油泄漏和核事故对人类所处的生态环境造成了严重的污染。研究人员通过层层自组装技术,以钛酸盐纳米带和聚乙烯亚胺(PEI)为原材料,构建了塑性纳米多孔薄膜材料,并发现该钛酸盐纳米带薄膜材料对核素Sr和Cs有优异的富集与吸附性能,能在很短的时间内快速去除这两种放射性元素。研究结果表明,对Sr2+和Cs+的去除机制主要依赖于钛酸盐纳米带的离子交换反应。与此同时,研究人员在薄膜表面覆盖一层挥发性有机硅后,获得了疏水性薄膜(水的接触角>150.58°)。该薄膜对水体中的油性物质具有出色的选择性和快速吸附能力,其吸附容量高达自身质量的23倍。

该项研究工作为废水处理和分离技术开发提供了新思路。

(合物院)

全球首条“千吨级高纯氯化锂”生产线建成

该生产线的建设属于中国科学院重点部署项目“盐湖卤水若干战略性元素提取”的子课题之一“盐湖卤水提取千吨级高纯氯化锂技术及示范工程”,由中科院青海盐湖研究所和中科院上海有机化学研究所共同承担,拥有独立知识产权,最终目标是建成4N级高纯氯化锂产品千吨级生产线。研究人员通过技术创新和攻关,研发出一套技术先进、经济合理的新萃取体系,并通过产学研合作,研制出了我国首台盐湖提锂的离心萃取装置,研发的关键技术和设备在中间试验放大过程中各项技术、经济指标达到国际领先水平,为千吨级氯化锂示范线的建设打下了良好的基础。

“盐湖卤水提取千吨级高纯氯化锂”产业化项目于2015年12 月24日正式投产试车,实现生产线全线贯通后,产出的氯化锂产品质量指标达到99.5%,成功建成了全球首条“千吨级高纯氯化锂”生产线。未来,该生产线将逐步完善工艺参数和技术指标,实现4N级高纯氯化锂产品的生产。

(KX.0229)