鞍钢260 t转炉自动化炼钢的开发与应用

牛兴明,费鹏,赵雷,王鲁毅,徐国义,贾春辉(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

鞍钢260 t转炉自动化炼钢的开发与应用

牛兴明,费鹏,赵雷,王鲁毅,徐国义,贾春辉

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

摘要:介绍了鞍钢自主开发的自动化炼钢模型ACSAS的静态模型、氧枪模型、动态模型、自学习模型的主要功能及技术改进情况。采用该模型后,转炉终点碳的命中率提高了2.5%,终点温度的命中率提高了10.9%,终点碳温双命中率提高了11.8%,熔剂成本下降4.6元,磷元素和碳元素超标导致的质量事故下降了52%。

关键词:转炉;自动化炼钢;过程控制;碳温命中率

牛兴明,工程师,2006年毕业于东北大学冶金工程专业。E-mail:nxmdy@163.com

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部配置有3座260 t顶底复合吹炼转炉,于2008年9月开工投产。转炉炼钢过程自动化控制模型引进德国蒂森克虏伯OTCBM(Optimized Thyssenkrupp Converter Blowing Model)系统,采用副枪和质谱仪作为自动化炼钢的主要检测设备。引进的OTCBM控制模型要求原材料优质稳定,过程控制模式相对固定,终点控制碳恒定。另外,系统出现故障后,维护周期较长,模型程序代码封锁,不具有可开发性。这些限制条件使得OTCBM不能适应新工艺新技术的应用,无法完全发挥自动化炼钢的优势,达不到预期效果。为了克服OTCBM自动化炼钢模型的不足,依托引进的自动化炼钢系统的硬件和检测设备,鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部自主开发了260 t转炉自动化炼钢系统ACSAS(Ansteel Converter Steelmaking Automatic System)。本文对此作一介绍。

1 ACSAS构架设计

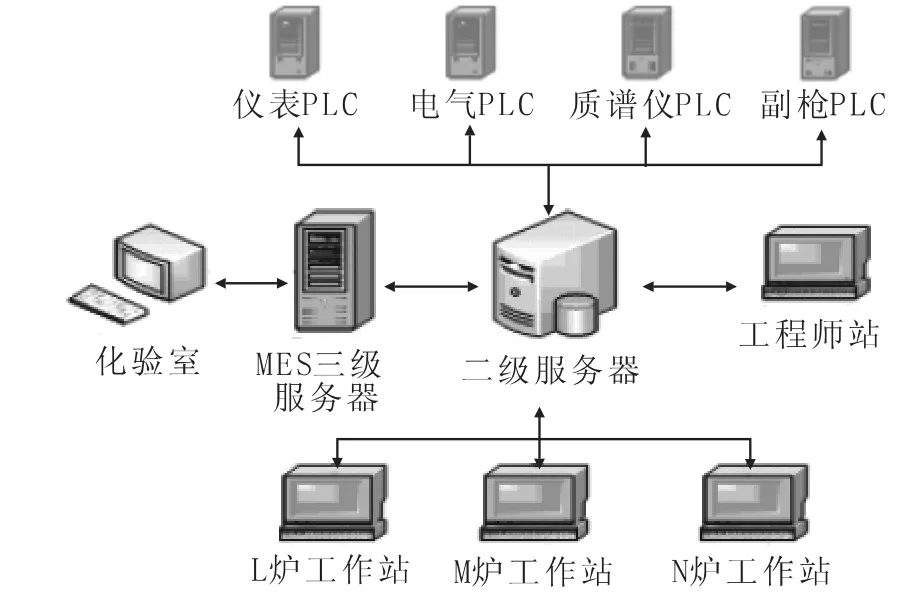

鞍钢自主开发的转炉自动化炼钢系统ACSAS的整体架构如图1所示。以二级服务器为中心,实现与相关设备及系统的数据通讯与控制。仪表PLC主要功能是对相关作业的计量、显示与数据传输,如散料下料重量显示、铁水温度的传输等。电气PLC的主要功能是控制转炉炼钢相关电气设备的运行过程,如散料下料、合金下料、氧枪运行等。副枪PLC控制副枪运行和数据传输,如探头连接与测试、副枪运行控制参数、传输测试结果等。质谱仪PLC控制质谱仪运行,实时传输烟气成分。工程师站主要是后台监控与调整模型参数,转炉工作站实现操作岗位与ACSAS系统的人机交互,实时显示冶炼操作过程以及历史数据查询。MES三级服务器与二级之间进行通讯,主要是下达生产计划,传递钢种信息与试样成分,保存冶炼数据形成熔炼报表等功能。

图1 ACSAS系统主要架构

2 ACSAS模型介绍

ACSAS由静态模型、氧枪模型、动态模型和自学习模型四个子模型组成,转炉自动化炼钢工艺控制流程图如图2所示。

图2 转炉自动化炼钢工艺控制流程图

2.1静态模型

静态模型CSBM(Converter Static Blowing Model)的主要功能是以本炉入炉基础数据和钢种目标要求为基础,参考自学习参数,计算出本炉物料数量、氧气消耗量、预测终点温度及成分,同时控制物料称量和加入时机[1]。主要包括热平衡、氧平衡、碱度、粘度平衡、合金计算、副枪自动控制5个子模块。CSBM的作用周期从开始吹氧至副枪过程测试。与引进的OTCBM的静态模型相比,CSBM主要做了以下三方面的改进。

(1)静态模型计算动态化,及时修正热平衡、氧平衡参数。OTCBM静态模型在吹氧前和吹氧量72%时各进行一次计算,吹炼期间不再进行计算和修正。它要求冶炼操作严格按照静态计算参数运行。CSBM除了在开吹和吹氧量72%计算外,在每批物料加入后实时计算相关控制参数。CSBM根据实际的入炉物料等信息按式(1)进行重新计算,及时调整热平衡和氧平衡参数,保证了静态控制参数调整的及时性和准确性,为精确的终点控制打下基础。

式中,Y为静态模型计算输出结果;Yj为参考炉次数据;X为本炉次模型控制输入条件;Xj为参考炉次模型控制输入条件。

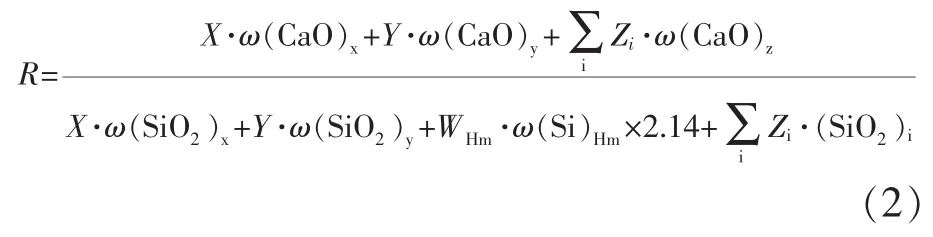

(2)自动调整炉渣中的MgO含量,合理控制炉底厚度。OTCBM静态模型通过确定白灰与轻烧白云石加入量的固定比例,控制炉渣中的MgO含量,控制方式比较粗放,控制精度较低。而CSBM可以根据熔池液位和复吹效果的变化情况,自动调整炉渣中的MgO含量,按公式(2)和(3)联立计算出活性石灰和轻烧白云石的加入数量,合理控制炉渣的粘度和碱度。

式中,X为活性石灰重量,kg;Y为轻烧白云石重量,kg;Zi为除活性石灰、轻烧白云石外的其它材料重量,kg;WHm为入炉铁水重量,kg;ω(MgO)为目标MgO含量要求,%;W渣为总渣量,kg。

(3)根据钢种要求确定多种冶炼模式。对不同钢种的冶炼,OTCBM模型只有根据钢种磷含量调整目标碱度这一手段。而CSBM可以根据钢种的实际要求,开发了与之相适应的多种冶炼模型,很好地适应了转炉炼钢工艺的实际情况。OTCBM模型与CSBM模型冶炼模式的对比见表1。

表1 OTCBM模型与CSBM模型冶炼模式的对比

2.2氧枪模型

氧枪模型CLBM(Converter Lance Blowing Model)的主要功能是控制冶炼过程中氧枪的高度及供氧强度的变化,达到良好的化渣效果,作用周期从吹氧开始至吹炼终点。与引进的OTCBM氧枪模型相比,CLBM主要进行了以下三方面的改进。

(1)确定入炉含铁料收得率参数,提高熔池液位计算的准确性。OTCBM模型要求入炉铁料采取精料方针,没有根据不同废钢种类建立并确定废钢金属收得率参数。鞍钢股份鲅鱼圈炼钢部兼顾原料成本,入炉铁料采取精料与“经料”相结合的方式。CLBM模型确定了各种含铁物料的金属收得率,提高了熔池液位计算的准确性。常见含铁物料的收得率见表2所示。

表2 常见含铁物料的收得率 %

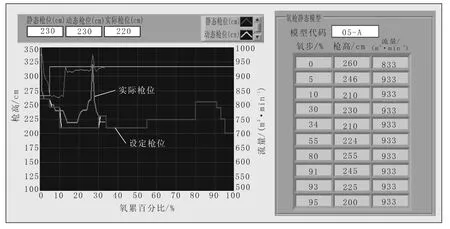

(2)氧枪运行曲线图形化直观显示。引进的OTCBM模型氧枪运行过程的枪位和氧气流量只有实时的数值显示,每炉只记录了不到20个数据点显示在熔炼报表中。而CLBM从氧枪模型的设定、运行过程中的实时显示、历史曲线查询均采用直观的图示并同时显示数值,氧枪运行过程实时显示界面如图3所示。由图3可以看出,CLBM模型不仅显示直观,而且存储信息量更多。因此,在进行数据查询分析方面的效率更高。

(3)增加氧枪动态调整功能。引进的OTCBM模型中,氧枪在冶炼过程根据静态设定方案运行,没有氧枪动态调整功能。而CLBM模型增加了氧枪动态调整功能,利用质谱仪的实时烟气分析功能,判断炉内反应状态,调整氧枪运行方案[2]。如果烟气成分超出当前最佳区间,CLBM模型能及时调整氧枪运行方案,使整个冶炼过程烟气成分的变化都在最佳区间波动,避免喷溅和返干,保证过程化渣良好,提高金属收得率和脱磷效率。

2.3动态模型

动态模型CDBM(Converter Dynamic Blowing Model)的主要功能是根据过程测试数据和终点目标要求,修正热平衡计算参数,预测终点温度和碳含量[3],CDBM动态模型控制流程见图4。

图3 氧枪运行过程实时显示界面

图4 CDBM动态模型控制流程图

利用质谱仪进行实时碳含量计算,利用过程温度和碳含量的变化计算实时温度,发出终点抬枪指令。作用周期从过程测试开始至吹炼终点。相对于引进的OTCBM,CDBM主要做了以下三方面的改进。

(1)目标区域及实际控制图示化处理。OTCBM将静态数据、动态数据、实时数据都显示在同一个页面,并且动态模型的终点目标和实际预测值显示在页面很小的一个区域,不便于查看。CDBM模型单独一个页面显示,动态模型启动后自动弹出,将目标范围和实际预测值在数据显示的基础上,还采用图示化方式显示,见图5。由图5可以看出,目标控制更直观,一目了然。

(2)副枪过程碳和终点碳含量的修正。OTCBM直接采用副枪过程测试的碳含量预测终点温度。副枪仪表输出碳是用固定的公式计算出来的,与化验分析碳含量存在一定程度的偏差,影响了终点温度预测的准确性。CDBM模型根据结晶温度和化验分析的碳含量历史数据,每炉都自动重新回归过程碳的计算公式(4)中的参数a和b,修正过程碳含量,用修正后的过程碳含量预测终点参数。

式中,ω[C]为仪表输出的过程碳含量;Tliq为钢水凝固温度;a、b为参数。

转炉终点碳含量受转炉复吹效果的影响很大。OTCBM直接使用固定的副枪仪表输出碳含量供参考。而CDBM模型从副枪仪表取得温度和氧电势数据,采用自学习模型每炉修正定碳公式参数,将修正后的更加准确的碳含量输出到CDBM界面上,用于指导生产[4]。CDBM显示界面见图5。

图5 CDBM显示界面

(3)温度预测参数自动修正。动态模型根据副枪过程测试结果预测终点温度,确定是否补加冷料或过吹。OTCBM终点温度的预测参数采用预设的固定参数,受转炉热效率、渣量大小、复吹好坏、氧枪参数等因素的影响,同样的过程测试结果、升温效果相差较大,所以OTCBM温度预测容易误判,进行补加冷料或过吹处理。CDBM模型根据最近炉次的生产数据,每炉对温度预测参数进行自动回归修正,使温度预测参数总是与当前生产条件同步修正,提高了转炉终点的温度命中率。

2.4自学习模型

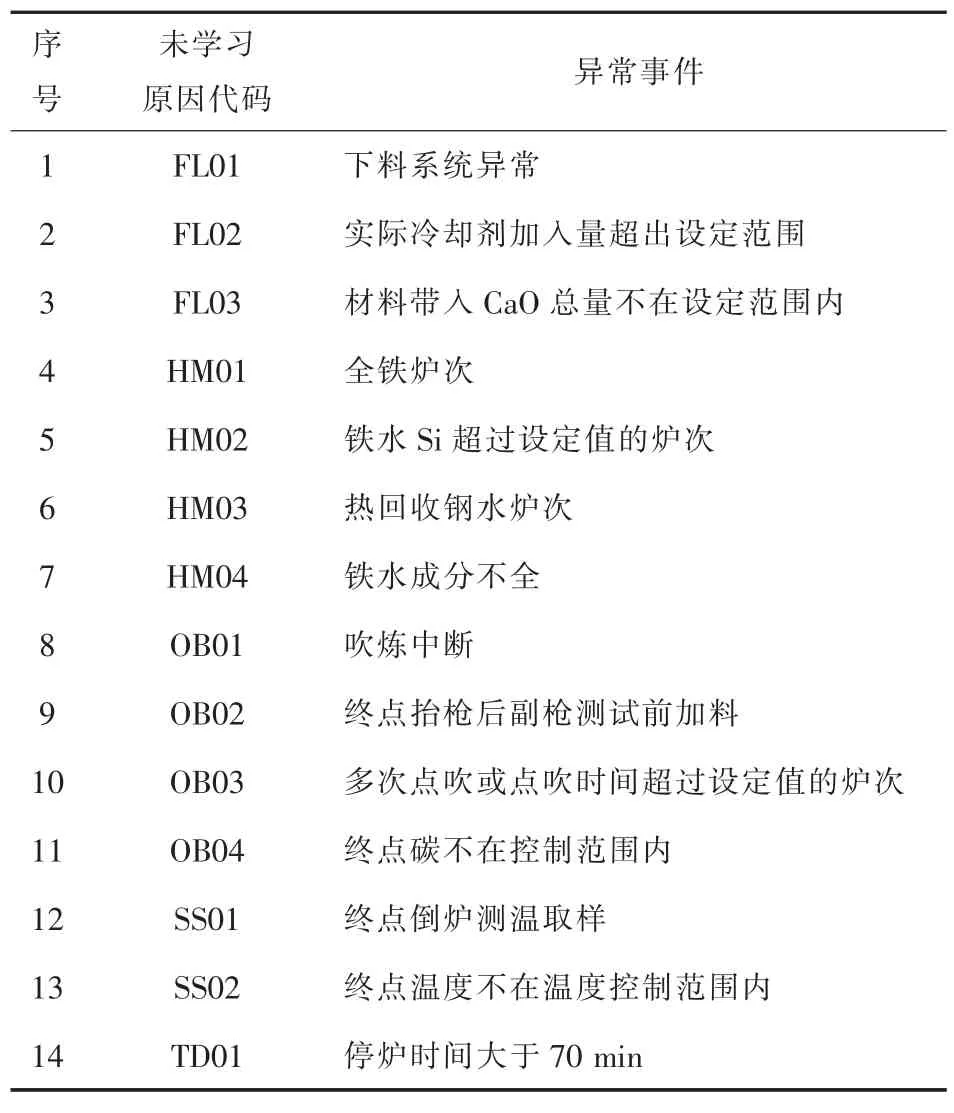

自学习模型CSAM(Converter Self-Adaptive Model)在炉次结束时启动,主要功能是对冶炼数据进行自动分析和过滤,将自动化控制较好的炉次数据单独存储,计算出相关控制参数[4]。与引进的OTCBM自学习模型相比,CSAM更好地进行了分类处理。首先是否加废钢分为正常生产和全铁生产两种模式,然后再按高磷钢、低磷钢、常规磷含量分别进行数据分类,自动识别和剔除异常数据,将符合条件的炉次数据存储到各自的自学习数据库中。自学习模型中常见的异常数据点见表3。CSAM不断地更新自学习数据库,重新计算相关控制参数,为下炉的模型计算提供最佳参数。

表3 自学习模型中常见的异常原因

3 ACSAS模型应用

3.1ACSAS应用保障

为了保证ACSAS模型的有效稳定运行,主要开展的技术工作有:

(1)提高基础数据的准确性。主要包括入炉铁水自动采集,废钢装槽及补槽重量自动采集,各种造渣材料下料重量的自动采集,副枪测试过程碳和终点碳参数的实时回归,烟气分析仪、物料秤等测量仪表定期校准,定期化验活性石灰、轻烧白云石成分,及时维护自动化模型物料成分含量。

(2)提高设备的可靠性。降低下料系统、副枪系统、质谱仪系统的故障率,提高设备运行的精度和稳定性。

(3)稳定冶炼条件。主要包括稳定炼钢用氧枪参数、氧气压力。稳定铁水供应,减少铁水温度及成分的大幅度波动。稳定造渣材料和冷料成分,杜绝频繁调整物料种类及物理化学性能较大幅度波动。稳定复吹效果,组织连续生产,防止转炉频繁性凉炉。

3.2ACSAS应用效果

ACSAS的模型架构合理,数学模型科学。通过有效的管理措施,保证了自动化炼钢系统的稳定运行,充分发挥了自动化炼钢的优势,应用ACSAS后,主要技术经济指标得到明显提升。自主开发的ACSAS模型与引进的OTCBM模型的主要技术经济指标对比如表4所示。

表4 ACSAS模型与引进的OTCBM模型主要技术经济指标对比

由表4可以看出,终点碳的命中率(±0.01%)提高了2.5%,达到97.2%;终点温度的命中率(-5℃,+15℃)提高了10.9%,达到92.2%;终点碳、温双命中率提高了11.8%,达到90.3%。碳、温命中率的提高减少了补吹率,保护了炉衬,节约了脱氧铝铁的消耗。由于热平衡计算准确、氧枪模型合理,熔剂量降低但脱磷率却提高了1.5%。ACSAS应用后,熔剂成本下降4.6元,磷、碳元素超标导致的质量事故下降了52%,经济效益显著。

4 结论

(1)介绍了ACSAS模型的主要功能。对比引进的OTCBM模型,ACSAS模型在静态模型、动态模型、氧枪模型上进行了主要技术的改进,ACSAS更适应鞍钢自身的工艺技术条件。

(2)通过提高基础数据的准确性和设备的可靠性,提高冶炼条件的稳定性,保证了自动化炼钢系统的稳定运行。

(3)ACSAS与OTCBM相比,终点碳命中率提高2.5%,终点温度命中率提高10.9%,终点碳温双命中率提高11.8%。熔剂成本下降4.6元,磷元素和碳元素超标导致的质量事故下降了52%。

参考文献

[1]邱成国,张红卫.转炉自动化炼钢动静态模型研究[J].冶金自动化,2007(增刊S2):572-575.

[2]翟宝鹏.自动化炼钢氧枪模型开发与应用[J].高新技术,2015(8):1-5.

[3]应昊.碳钢转炉动态模型的应用[J].冶金自动化,2006(增刊S2):696-699.

[4]徐国义,牛兴明,魏春新,等.转炉终点定碳准确性改进实践[J].鞍钢技术,2014(2):45-48.

(编辑许营)

修回日期:2015-07-15

Development and Application of Automatic Steelmaking Process by 260 t Converter in Ansteel

Niu Xingming,Fei Peng,Zhao Lei,Wang Luyi,Xu Guoyi,Jia Chunhui

(Bayuquan Iron & Steel Subsidiary Co.of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

Abstract:The main functions and technical improvements of these models such as static models,lance models,dynamic models and self-learning models for the automatic steelmaking ACSAS model developed independently by Ansteel were introduced.After the model was put into operation,the percentage of hits for the aim content of carbon in molten steel was increased by 2.5%,the percentage of hits for the aim temperature of molten steel was increased by 10.9%and the percentage of hits for both of them was increased by 11.8%while the cost of flux consumption was reduced by 4.6 yuan RMB.And therefore the percentage of the disqualified troubles caused by the content of phosphorus and carbon which was out of the standard values was reduced by 52%.

Key words:converter;automatic steelmaking;process control;the percentage of hits for the aim values of carbon content and temperature

中图分类号:TF703

文献标识码:A

文章编号:1006-4613(2016)03-0041-06