大方坯末端电磁搅拌试验研究

罗建华,朱晓雷,郭庆涛,宁东,陈志威(.鞍钢股份有限公司炼钢总厂,辽宁鞍山40;.鞍钢集团钢铁研究院,辽宁鞍山4009)

大方坯末端电磁搅拌试验研究

罗建华1,朱晓雷2,郭庆涛2,宁东1,陈志威1

(1.鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;2.鞍钢集团钢铁研究院,辽宁鞍山114009)

摘要:对280mm×380mm大方坯连铸凝固末端的最佳电磁搅拌频率进行了模拟。结果表明,在拉坯速度为0.7m/min的条件下,凝固末端的最佳搅拌频率为4~8 Hz。在此范围内,随着频率的增加,液芯处的最大磁感应强度逐渐降低,最大电磁力逐渐增加。工业生产结果也表明,此频率范围的应用明显减轻了C元素的偏析程度。

关键词:大方坯;电磁搅拌;频率;数值模拟

罗建华,硕士,高级工程师,2008年毕业于辽宁科技大学钢铁冶金专业。E-mail:zxlzxl2005@126.com

连铸过程中,铸坯内固-液界面前沿的流动是影响凝固组织的一个重要因素。电磁搅拌在控制和改善固-液界面前沿钢液流动、扩大等轴晶区、细化晶粒、提高铸坯表面和内部质量等方面都发挥着不可替代的作用。铸坯的内部缺陷主要是缩孔、疏松和成分偏析等。疏松和缩孔形成的主要原因是凝固过程中固态组织的体积随着温度的降低而缩减,在铸锭最后凝固部位补缩通道受阻,补缩不充分而形成的。抑制疏松缩孔的形成,一方面可以通过改变凝固条件实现,另一方面,采用电磁搅拌是很好的选择。然而,电磁搅拌过强会促进凝固前沿溶质交换,致使偏析严重。目前,有人认为白亮带主要是由于电磁搅拌过强造成的,还有认为白亮带主要是由于C、Si元素负偏析所致。但有研究认为电磁搅拌可改善铸坯的中心偏析,却同时伴有带状偏析生成。对电磁搅拌作用下宏观偏析的形成机理进行分析后提出了具体的电磁搅拌参数,通过试验来改善铸坯的中心偏析[1-5]。

基于以上研究,电磁搅拌对偏析的改善作用不可忽视,但是负作用要控制到最低,所以,在新设备和新钢种上,有必要对其影响行为进行模拟和实际的对比,找出最佳的电磁搅拌参数。

鞍钢股份有限公司炼钢总厂新投入了用于大方坯凝固末端的电磁搅拌设备,方坯断面为280mm×380mm,该机主要生产普碳钢、低合金钢以及硬线钢等品种。针对电磁搅拌对偏析的影响,有必要对电磁搅拌的工艺参数进行分析和优化,以适用于不同钢种的搅拌需求。本文针对LX80A钢,结合数值模拟结果确定最佳参数并投入使用。

1 模拟研究

在良导电媒质的似稳场中各物理量之间满足电磁场的基本方程Maxwell方程组。假定交变电磁场中各物理量均为正弦波,则:

介质中的欧姆定律为:

式中,E为电场强度,V/m;B为磁感应强度,T;H为磁场强度,A/m;J为电流密度,A/m2;μ为熔体磁导率,H/m;σ为熔体电导率,S/m。

1.1数学模型及边界条件

模拟过程模型的具体尺寸见表1。模拟过程中材料的具体参数见表2。

表1 模拟过程中模型的主要尺寸参数 m

表2 模拟过程参数设定

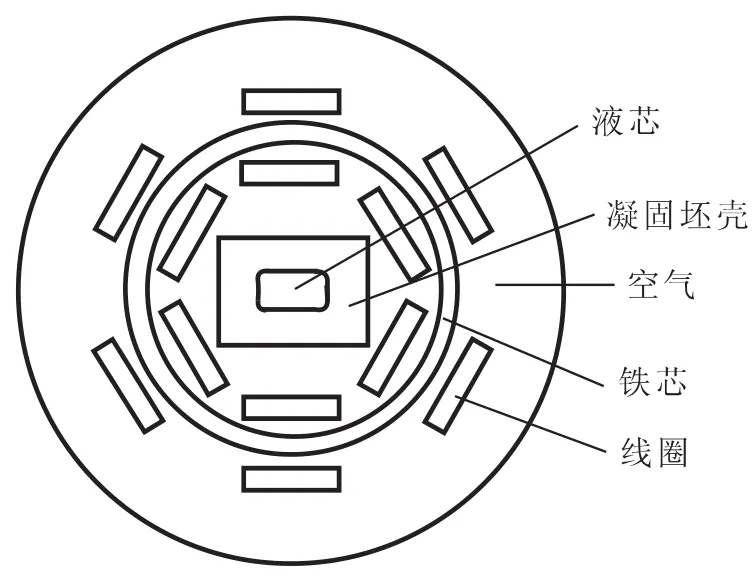

图1为模拟时所建的模型。模拟过程进行如下假设:熔体密度为常数[6];液相为不可压缩的牛顿流体;熔体流动对电磁场的影响被忽略;熔体流动状态为紊流[7]。

在电磁场模拟中设置空气表面为磁力线平行边界,流场模拟中,在流体表面设置为无滑移边界,在初始阶段流体处于静止状态,选取液态钢作熔体,磁轭材质为硅钢。在当前的模拟中,选择了单相流,为了简化计算,忽略热对流对流动的影响及流动对磁场的影响。

图1 模拟过程所建模型

1.2模拟结果

模拟前对空载时该电磁搅拌设备的磁感应强度进行实际的测量,频率为8 Hz。在模拟过程中使用面电流进行加载。经过计算,在线圈输入电流为0.36 A/mm2时,空载时线圈中部磁感应强度为700 Gs。因而,按照相同比例,分别计算了面电流密度为0.288 A/mm2和0.216 A/mm2时的结果,与试验结果进行了对比,结果如表4。

表4 模拟与实际测试的磁感应强度比较

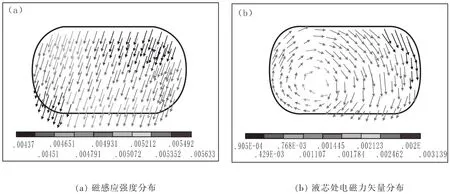

通过对比发现,线圈输入0.36 A/mm2电流时中心产生的磁感应强度与设备输入500 A电流时实测的磁感应强度相当接近。进而采用该电流载荷模拟了有载时的情况,铸坯内磁感应强度分布及液芯处电磁力矢量分布分别如图2(a)和(b)所示。在8 Hz时液芯处磁感应强度达到470 Gs。

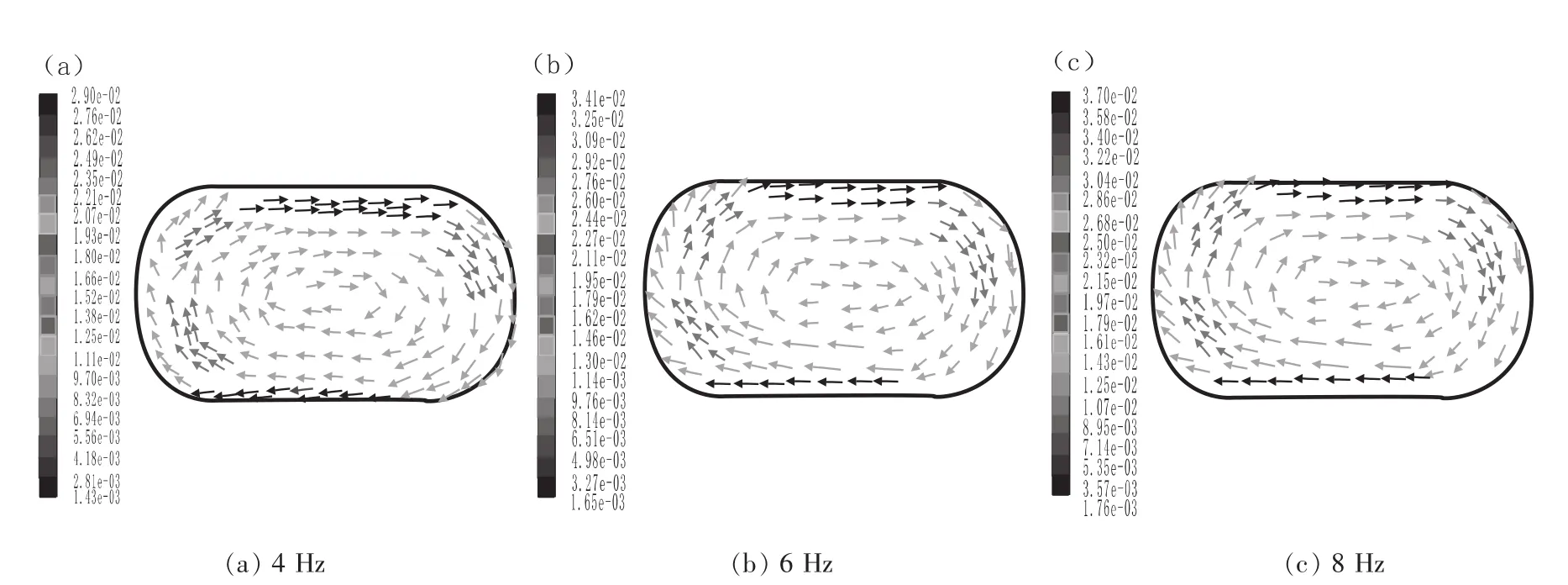

假设在搅拌器高度范围内(0.65m)液芯受到有效的电磁搅拌,拉坯速度按照0.7m/min计算,则液芯经过搅拌器的时间为56 s。模拟计算过程中,铸坯钢液横截面上的流速从静止开始,经过56 s的电磁搅拌作用后,不同频率时液芯内的钢水流速场矢量分布见图3所示。

从图3中可以看出,液芯钢水的最大流速随着频率的增大而增加。频率为8 Hz时钢水的主要流速为2.15~3.76 cm/s,并且接近宽边处的流速要大于窄边的流速。

图2 铸坯内磁感应强度及液芯处电磁力矢量分布

图3 不同频率时液芯钢水流速场矢量分布

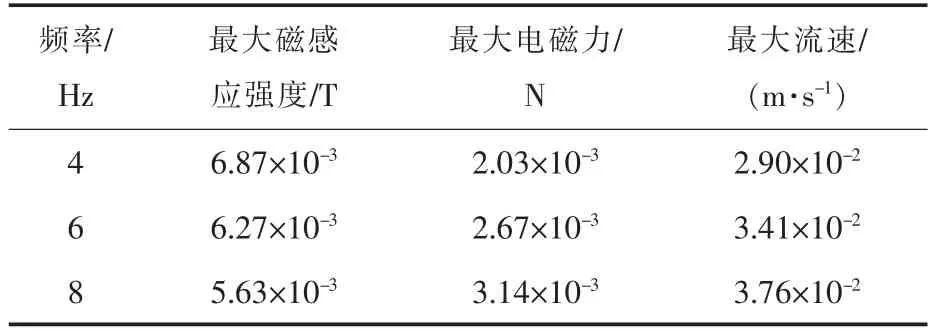

表5统计了4、6和8 Hz时模拟计算的铸坯液芯处的最大磁感应强度、最大电磁力以及最大流速。从表5可以看出,随着频率的增加,液芯处的最大磁感应强度逐渐降低,而最大电磁力逐渐增加,这同样也使得钢水的最大流速逐渐增加。8 Hz钢水的最大流速比4 Hz时提高了约30%。

表5 最大的磁感应强度、电磁力和流速对比

2 试验结果及分析

2.1试验过程

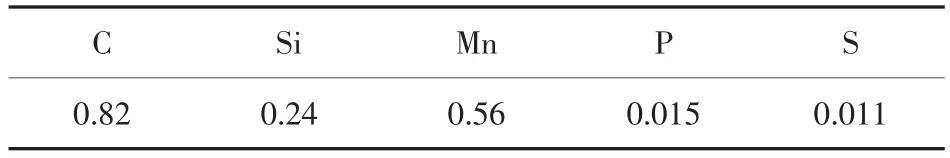

LX80A钢的射钉试验结果表明,在拉速为0.70m/min,中包过热度为30℃,比水量为0.3 L/kg的条件下,距离弯月面15m处,380mm方向液相区宽度约为91mm。试验中设计了4 Hz(标记为1#试样)、7 Hz(标记为2#试样)及无电磁搅拌(标记为3#试样)三种情况,分别对铸坯的中心疏松缩孔、元素分布进行了对比分析。LX80A钢的典型成分如表6所示。

表6 LX80A钢的典型成分(质量分数) %

2.2试验结果及分析

取回3块试验的大方坯坯样进行化学检验。大方坯280mm×380mm,长度约300mm,从宽边中部(380mm)纵抛开,所以现有体积为280mm ×190mm×300mm。铸坯现尺寸及取样截面如图4所示。图5为取样截面上具体取点位置及编号。

图6为铸坯不同位置处C元素的分布情况。图6(a)中显示的是铸坯宽面中线上的C元素分布,从图6(a)中看出C偏析不大。图6(b)为铸坯窄面中线上C元素的分布,3#铸坯上C元素分布波动较大。偏析指数计算方法为该点的C含量与所有检测点C含量平均值的比值。经计算,C偏析指数为0.99~1.15。图6(c)为拉坯方向上的C元素分布,2#和3#铸坯的C偏析指数较高,分别为0.97~1.11和1.04~1.12。综合图6(a)、(b)、(c)3个图可以看出3个试样所有位置处的C元素对比情况,即只有1#铸坯内C元素的分布波动不大,2#和3#铸坯C元素分布波动明显。

表7为铸坯碳元素偏析结果统计。表7中窄面为图5中1到5点的位置的C偏析范围,宽面显示5到10点位置处C元素偏析范围,拉坯方向为图4中11到16点的C元素偏析程度。

从试验结果可以看出,施加电磁搅拌的铸坯内C元素偏析程度要弱于无电磁搅拌的铸坯,这主要是因为施加电磁搅拌后,电磁推动力促进了液芯的传质和传热,降低液芯的温度梯度,因而有利于糊状区的形成,促进液芯在短时间内同时凝固。但对于中低碳钢,过强的电磁搅拌会促进溶质交换,使负偏析严重,因而需要综合考虑,凝固末端为了减少和抑制中心偏析和疏松缩孔,可以再适当降低频率。

图4 铸坯现尺寸及取样截面

图5 取样截面上的取样点位置及编号

图6 铸坯不同位置处C元素的分布情况

表7 不同搅拌电流及频率下C元素偏析指数对比

3 结论

(1)数值模拟结果表明,电磁搅拌频率为8 Hz时,在液芯处磁感应强度达到563 Gs时,液芯的最大流速约3.76 cm/s,随着频率的降低,液芯处磁感应强度逐渐增加,但电磁力逐渐降低,液芯钢水的最大流速也逐渐降低。

(2)根据铸坯取样结果的C元素分布情况得出结论,拉速为0.7m/min的LX80A钢电磁搅拌工艺参数应为4 Hz、520 A。

参考文献

[1]Wang Xiaodong,Li Tingju,Jin Junze.Reserach on feeding mechanism during metal solidification under rotating electromagnetic field[J].Journal of Materials Engineering,2001(11):9-12.

[2]纪振双,姚留枋,唐仲和.电磁搅拌作用下铸坯宏观偏析的研究[J].钢铁研究学报(增刊),1992(4):9-14.

[3]纪振双,姚留枋,唐仲和,等.连铸过程采用电磁搅拌时的负偏析带的形成机理[J].钢铁研究学报,1993,5(2):9-16.

[4]赵航,李铮.连铸钢坯上白亮带的形成机制[J].钢铁研究学报,2000,12(1):71-72.

[5]吴夜明,姚留枋.电磁搅拌对铸坯化学成分偏析影响机理[J].特殊钢,1999,20(3):13-16.

[6]Liu Yongcai,Dost Sadik,Brain Lent,et al.A three-dimensional numerical simulation model for the growth of CdTe single crystals by the travelling heater method under magnetic field[J].Journal of Crystal Growth,2003(3):285-297.

[7]T.T.Natarajan,Nagy El -kaddah.Finite element analysis of electromagnetic and fluid flow phenomena in rotary electromagnetic stirring of steel[J].Applied Mathematical Modelling,2004(1):47-61.

(编辑许营)

修回日期:2016-01-12

Experimental Study on Final Electromagnetic Stirring for Casting Blooms

Luo Jianhua1,Zhu Xiaolei2,Guo Qingtao2,Ning Dong1,Chen Zhiwei1

(1.General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China;2.Iron & Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Abstract:The simulation experiment on the optimal frequency of electromagnetic stirring for casting 280mm×380mm blooms at the end of solidification was carried out.The experimental results show that the optimal frequency of electromagnetic stirring at the end of solidification is in the range from 4 Hz to 8 Hz on condition that the casting speed is 0.7 meters per minute.In this range the maximum magnetic induction at liquid core decreased gradually while the maximum electromagnetic force increased gradually as the frequency increased.According to the industrial practice the degree of segregation due to the carbon in steel is obviously declined in casting in the above-mentioned frequency limit.

Key words:bloom;electromagnetic stirring;frequency;numerical simulation

中图分类号:TF704

文献标识码:A

文章编号:1006-4613(2016)03-0019-04