CBN多孔砂轮的制备及性能研究

李 敏胡 玲陈 芳

(1.湖南铁路科技职业技术学院,株洲412006;2.湖南大学,长沙410082)

CBN多孔砂轮的制备及性能研究

李敏1,2胡玲1陈芳1

(1.湖南铁路科技职业技术学院,株洲412006;2.湖南大学,长沙410082)

摘要:CBN砂轮具有多孔结构,其具有200~500μm的大孔和约50~200?m的贯通气孔,这种多孔结构可起到良好的便于容纳磨屑和散逸磨削热作用;1000℃保温2h是较适宜的CBN多孔砂轮烧结工艺;烧结体的孔隙率随造孔颗粒含量的增加而增加,可达到48.1%左右;造孔颗粒具有增强效应,其含量增加,烧结体的压缩强度提高,但继续增加会降低其脆性,最佳含量为30vol%;CBN多孔砂轮磨削Al2O3陶瓷工件试验显示出其具有成为高性能磨具的潜力。

关键词:多孔CBN砂轮制备性能

砂轮是主要的磨削加工工具,由磨料、结合剂与气孔等组成;具有较高的硬度和适当脆性的磨料是构成砂轮的主要材料,其在结合剂的固结下用来去除待加工工件材料,孔隙用于容屑和散热,并可浸渍填充剂来改善精密加工性能[1]。因而具有一定的机械承载能力、利于容屑与散热等作用的多孔结构砂轮研制是当前磨削技术研究的重点[1,2]。

立方氮化硼(Cubic boron nitride,CBN)具有很高的硬度,以及良好的导热性、耐热性,可成为一种高效能的磨料用于制备CBN砂轮[3]。在起容纳磨屑与散逸磨削热等作用的孔隙控制方面,利用空心造孔球物质来作为造孔剂[4,5,6],利于生成砂轮孔隙率及保证孔率的均匀性。本文利用造孔剂法,以CBN为磨料,将具有不同含量空心颗粒物质作为造孔颗粒,设计周向分布均匀的模板,通过高温烧结获得CBN多孔砂轮,分析其制备烧结工艺、孔隙结构及砂轮性能。

1 实验过程

1.1 CBN多孔砂轮的制备

(1)将一定形状的CBN磨料、结合剂和石墨等放入TM-2混料机中混合24h;再加入胶粘剂;充分混合,置于干燥箱中干燥。(2)选择上述混合料与5种不同量的设计孔径相符(孔洞形状规则周向分布均匀)的空心造孔颗粒(20vol%、25vol%、30vol%、35vol%、40vol%,对应后续制备出的多孔砂轮样品1~5号)为模板,通过反复挤压、分散均匀,必须保证空心造孔颗粒能够完全、均匀分散在混合料中。(3)将上述的混合料置于恒温箱中25~60℃干燥2~12h后,放入模具中压制成型;随后将成型的毛坯置于普通热压烧结炉中,通过一定的升温曲线控制,在900~1000℃烧成。(4)经过后续处理,制备出复合结合剂CBN多孔砂轮。

1.2 CBN多孔砂轮的性能测试

在X射线衍射仪上鉴定物相,通过SEM进行表面形貌分析;在压汞仪上进行孔隙率测试,并在电子万能材料实验机上进行力学性能(压缩强度、弹性模量等)的测定,记录材料的应力应变曲线。在KGS250AH型平面磨床上进行磨削试验。

2 实验结果与分析

2.1 CBN多孔砂轮制备中烧结工艺的选择

对压制成型的CBN待烧结毛坯采用1000℃高温烧结,由室温(25℃)缓慢升至1000℃(此时分别保温1h、2h、3h进行对比研究),避免升温过快而导致所制备的CBN砂轮烧结体出现裂纹(甚至断裂),并保温30min使造孔颗粒产生的气体能够充分地排出;在400℃和800℃分别保温30 min,可使CBN砂轮烧结体更好地成型,从而利于孔隙结构分布及孔隙的生成质量。

CBN砂轮烧结体的相对密度先随保温时间的增大而增大,超过2h后烧结体相对密度降低。这主要是由于烧结保温时间不够,烧结颈没有充分扩大[7],颗粒间距离仍然处于缩小并形成连续的孔隙网络,CBN砂轮烧结体不能充分烧结而达到致密化。

因此,1000℃保温2h是较适宜的CBN多孔砂轮烧结工艺。

2.2 CBN多孔砂轮烧结体的相、孔分布与形貌观察

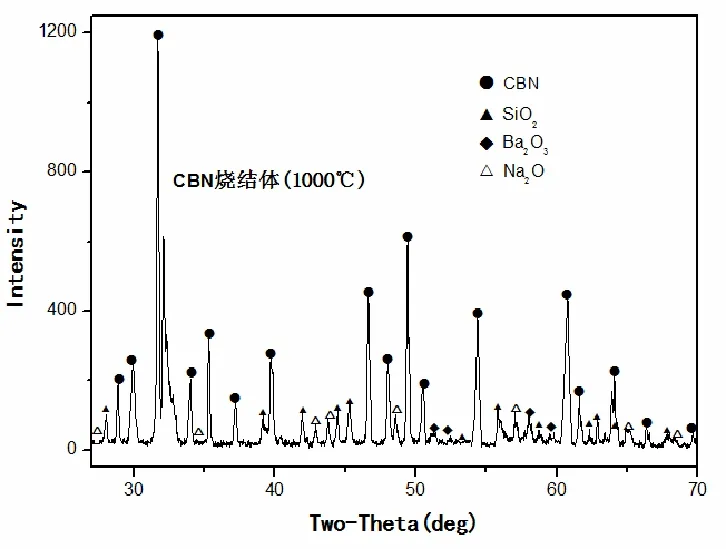

图1所示为CBN砂轮压制毛坯(造孔颗粒含量30vol%的3号样品)烧结后的XRD图谱。可见,CBN砂轮烧结体中主要为CBN相,但含有少量的烧结过程中结合剂等混合粉料物质分解(或合成)的SiO2,Ba2O3,Na2O等杂相。

图1 CBN多孔砂轮烧结体的XRD图谱

试验测定CBN砂轮烧结体的孔隙率介于40%~51%,其孔径情况如图2所示,可见CBN多孔砂轮烧结体中存在由造孔模板形成200~500μm的大孔(图2(a)所示)和其中的填料、结合剂、胶粘剂等烧失而形成约50~200?m的贯通气孔;由于大孔内部有小孔连通,各孔洞的贯通分布,能够较完全地复合形成界面(图2(b)所示),且其孔隙率和孔径分布均能满足磨削加工中的砂轮性能要求

图2 CBN多孔砂轮烧结体的SEM形貌

2.3 CBN多孔砂轮烧结体的孔隙率分析

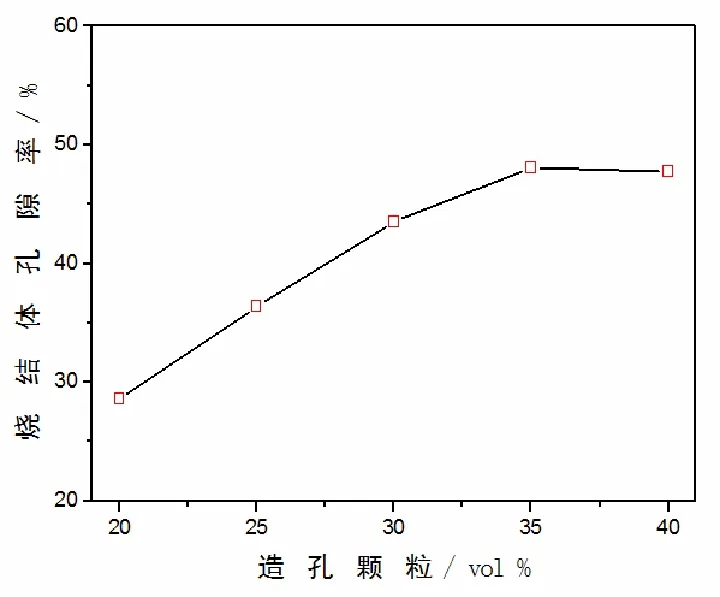

通过对烧结后所获得的CBN多孔砂轮烧结体(1~5号)的孔隙率进行测定,得出了不同造孔颗粒的含量与孔隙率的关系如图3所示。随着造孔颗粒含量的增加,CBN多孔砂轮烧结体的孔隙率基本呈上升趋势,主要是由于材料能够充分流动,同基体材料能够达到很好的复合界面,当造孔颗粒的含量为30vol%时(3号),烧结体的孔隙率为43.5%;当造孔颗粒的含量达到并超过35vol%时(4号),复合后形成的CBN多孔砂轮烧结体的孔隙率急剧上升达到48.1%左右,并呈现出稳定性。

图3 CBN烧结体孔隙率与造孔颗粒含量的关系

2.4 CBN多孔砂轮材料的力学性能

CBN砂轮不仅要有适于容纳磨屑、散逸磨削热等作用的多孔结构,而且需要具有一定的力学性能,才能保证砂轮在磨削加工中的强度。

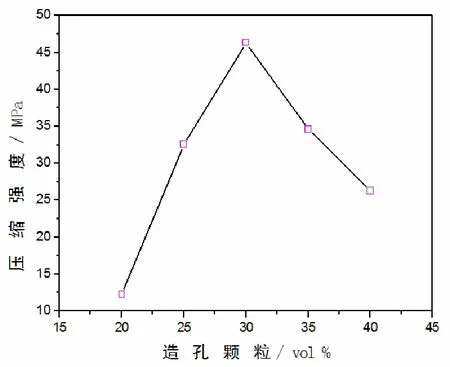

将CBN多孔砂轮样品经1000℃烧结,对所获得的多孔烧结体进行力学性能测试。空心造孔颗粒含量对CBN多孔砂轮压缩强度的影响如图4所示。从图可知,造孔颗粒具有一定的增强效应,增加造孔颗粒含量可提高材料的强度,其最佳含量为30vol%,多孔CBN多孔砂轮烧结体的压缩强度和弹性模量平均值分别在15.25~46.34 MPa 和845.16~1238.51MPa范围,这与Chen等所制备的CBN砂轮力学强度值相似[6];但继续增加会导致CBN多孔砂轮材料的脆性增加(如图5所示),从而使CBN多孔砂轮力学性能下降,严重影响其在磨削加工中的应用,达不到作为一种高性能磨具砂轮的要求。

图4 CBN多孔砂轮烧结体的压缩强度

图5 CBN多孔砂轮烧结体的应力应变曲线

2.5 CBN多孔砂轮的磨削性能

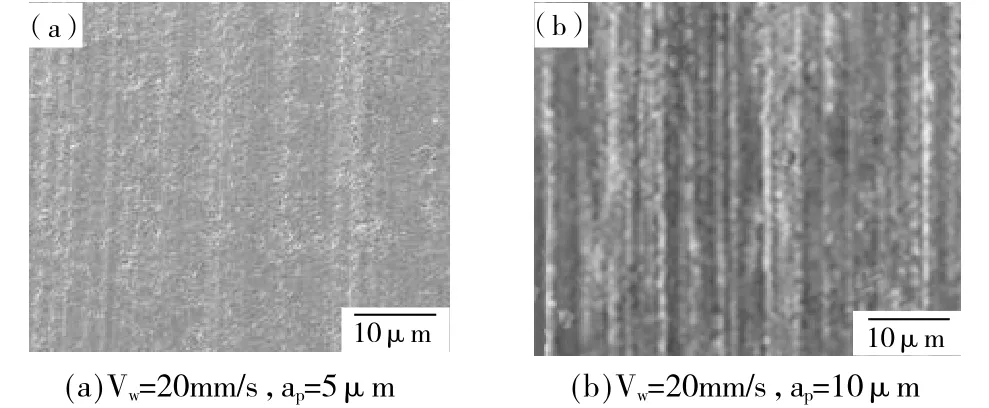

为了探索所制备的砂轮能够应用,对CBN多孔砂轮进行磨削试验。利用CBN多孔砂轮磨削Al2O3陶瓷工件,在进给速度不变(Vw=20mm/s),增大磨削深度时的加工表面形貌如图6所示。从图6(a)中可看到,当磨削深度较小时(ap=5μm),加工后的工件表面完整性较好;当磨削深度增大至ap=10μm时,如图6(b)所示,在CBN磨粒的作用下,工件表面出现了塑性沟槽和划痕,但宏观裂纹相对较少。

磨削试验表明:所制备的CBN多孔砂轮具有较高质量地磨削Al2O3陶瓷工件的能力,加工过程较平稳,有望成为高性能磨具而得到应用。

图6 CBN多孔砂轮磨削Al2O3陶瓷工件表面形貌图

3 结论

(1)采用高温烧结法,利用不同含量造孔颗粒,可制备出CBN多孔砂轮,其具有200~500μm的大孔和约50~200μm的贯通气孔,这种多孔结构也便于容纳磨屑和散逸磨削热。1000℃保温2h是较适宜的CBN多孔砂轮烧结工艺。

(2)CBN多孔砂轮烧结体的孔隙率随造孔颗粒含量的增加而增加,可达到48.1%左右;造孔颗粒具有增强效应,其含量增加,烧结体的压缩强度提高,但继续增加会降低其脆性,最佳含量为30vol%。

(3)所制备的CBN多孔砂轮具有较高质量地磨削Al2O3陶瓷工件的能力,加工过程较平稳,有望成为高性能磨具而得到应用。

参考文献

[1]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2004.

[2]邓朝晖,伍俏平,张高峰.新型砂轮研究进展及其展望[J].中国机械工程,2010,21(21):2632-2638.

[3]PAL B,CHATTOPADHYAY A K,CHATTOPADHYAY A B. Development and performance evaluation of monolayer brazed CBN grinding wheel on bearing steel[J].International Journal of Advanced Manufacturing Technology,2010,48(9-12):935-944.

[4]ONISHI H,KOBAYASHI M,TAKATA A,et al. Fabrication of new porous metal-bonded grinding wheelsby HIP method and machining electronic ceramics[J].Journal of Porous Mater,1997,4 (3):187-98.

[5]陈珍珍,徐九华,丁文锋等.多孔复合结合剂立方氮化硼砂轮磨损特性[J].机械工程学报,2014,50(17):201-207.

[6]CHEN Z Z,XU J H,DING W F,et al.Grinding performance evaluation of porous composite-bonded CBN wheels for Inconel 718[J].Chinese Journal of Aeronautics,2014,27(4):1022-1029.

[7]黄培云.粉末冶金原理(第2版)[M].北京:冶金工业出版社,1997.

Study on preparation and properties of CBN porous grinding wheel

LI Min1,2, HU Ling1, Chen Fang1

(1.Hunan Vocational College of Railway Technology,Zhuzhou 412003,China;2. Hunan University,Changsha 410082,China)

Abstract:Results CBN grinding wheel has a porous structure, that its pore size is in the range from 200 to 500?m and small pore size is in the range from 50 to 200?m, which is favorable for accommodating abrasive dust and grinding heat dissipation. The appropriate sintering temperature of CBN porous grinding wheel is 1000℃for 2h. The porosity of sintered CBN grinding wheel increases with the increase of pore forming particle content, which can approximately reach 48.1%. Pore forming particle has the enhancement effect, and, and the compressive strength of the sintered CBN grinding wheel is improved as the forming particle content increases; but the excessive particle content will reduce CBN grinding wheel brittleness and the best content is 30 vol%. The grinding test of Al2O3ceramic workpiece shows that the CBN porous grinding wheel has the potential to become a high performance abrasive tool.

Key words:porous, CBN grinding wheel, preparation, properties

基金项目:湖南省教育厅资助科研项目(14C0760)。