新型晶体平面精密研磨抛光机的设计

郑 强,王友林,马明明,吴亚州,朱艳飞

(1.山东理工大学 机械工程学院,山东 淄博 255049;2.青岛特种汽车集团有限公司,山东 青岛 266000)

新型晶体平面精密研磨抛光机的设计

郑强1,王友林1,马明明2,吴亚州1,朱艳飞1

(1.山东理工大学 机械工程学院,山东 淄博255049;2.青岛特种汽车集团有限公司,山东 青岛266000)

摘要:针对现有抛光机不能纠正晶片厚度偏斜和晶片研磨厚度无法自动控制问题,设计了一种新型抛光机,该设备主要由抛光盘及其驱动装置和工件的固定调节装置部分组成,通过控制载套的上部凸缘与载套座的上表面的距离可以控制研磨晶片的厚度,通过更换砝码有效地控制研磨压力,通过载套与滚针轴承的配合有效地控制晶片的平行度,防止样品磨偏。该设备还可以用于陶瓷,金属,玻璃等材料的研磨抛光。

关键词:研磨抛光;抛光机;控制;晶片厚度;研磨压力;平行度

0引言

随着激光技术、远红外线等技术的发展,红宝石晶体、蓝宝石晶体、YAG晶体等人工晶体的作用越来越突显出来,人工晶体制备研究的成果也越来越多,研制出AgGaS2、CdZnTe等远红外线人工晶体[1],对夜视技术的发展起到了巨大的推动作用,但晶体(及陶瓷,金属,玻璃等)材料的研磨抛光技术还是相对比较落后的。

抛光是将工件上磨削产生的磨痕及变形层去掉,降低工件表面粗糙度,提高表面完整性,使其成为光滑镜面的工序[2-3]。优良的抛光设备可以提高制样效率和质量,减少试样废品率,从而降低成本,提高经济效益,获得样品质量的高度一致性[4]。

1现状分析

国外对晶体抛光技术对中国严格保密,资料很少。国外报道的精密研磨抛光机,磨盘采用可升降机构或者采用弹簧加压装置调节磨盘与工件之间的压力,研磨厚度也不能控制,当样品平整度较低或者厚度不均匀时,样品也容易磨偏。国内晶体抛光主要用实验室用金相抛光机和国内生产的UNIPOL-802 型精密研磨抛光机。

图1所示抛光机为金相试样抛光机[4],是一种使用较早且至今仍在使用的抛光机。该抛光机工作时,需要人手持工件(晶片)并施加一定压力于工件使其紧贴于抛光盘表面,工件研磨面与抛光盘应绝对平行并均匀地压在抛光盘上,磨料颗粒或其他抛光介质摩擦工件表面[5],摩擦产生切削力,将工件表面凹凸不平的地方磨平,来达到抛光目的[6-7]。这种抛光机对工人熟练程度有较高的要求。工作过程中,需要手始终紧压工件,所以劳动强度比较大。若压力太大,则工件表面产生新磨痕;若压力较小,则研磨抛光效率比较低。而且工人对工件拿捏不稳时,工件容易被磨偏且工件容易因抛光盘的离心力而被甩出,带有一定危险性。也无法控制工件磨削厚度,容易磨过。存在抛光速度慢、表面平整度和抛光一致性差等缺点。

图1 金相试样抛光机

图2所示抛光机是现在实验室中使用较多的一类金相抛光机,其与图1所示抛光机工作方式比较接近,外观上进行了一定美观改善,且对抛光机的控制上有所改进。

图2 金相试样抛光机

图3 UNIPOL-802 型精密研磨抛光机

图3所示抛光机为沈阳某公司生产的UNIPOL-802 型精密研磨抛光机[8]。该抛光机配备了203mm直径的研磨抛光盘和两个加工工位,可用于研磨抛光直径≤80mm或矩形的平面。两个加工工位用两个摇摆的机械臂控制。该类型抛光机是目前实验室中使用较为普遍的一类抛光机。但是该抛光机无法控制工件的磨削厚度,磨削过程中观察不到工件的磨削厚度等情况的变化,工件可能会被磨尽,或者被磨削过薄也会影响其使用性能。且抛光压力受固定载料块的局限不易调整,影响研磨质量。若晶片切割不均,使用该抛光机磨削时无法纠正。为解决上述问题,研究设计了一种新型研磨抛光机[9-12]。

2新型抛光机

该抛光机主要由抛光盘及其驱动装置和工件的固定调节装置部分组成,结构如图4所示。抛光盘7通过螺钉固定于转轴20上。驱动装置主要由电机3,V带22,转轴20等组成。电机3转动带动V带22运动,V带22带动转轴20转动,由于抛光盘7与转轴20固联,因此抛光盘7也随之转动。立柱17的上、下两端通过螺栓分别与横梁16、底座1固定连接且与精密丝杠2保持平行。升降台11安装在横梁16和底座1之间且位于抛光盘7的上方,其通孔处安装的直线轴承18与立柱17间隙配合,丝杠螺母10与精密丝杠2配成螺栓螺母副,直线运动时,摩擦阻力小,精度高,能获得高精度的平稳运动。升降台11的中心设有吊环23,与横梁16上的滑轮机构15、配重块4通过钢丝绳5连接形成配重机构,用来平衡升降台11的重量,使其等于或者略大于升降台11与其承载所有物件的重量和。升降台11上带有带有辐射状排列的导轨,其上设有等距离的螺纹盲孔。载套座12可以沿着导轨滑动,这样工件8在升降台11上的径向位置就可以调整,选择好位置后用螺钉将其固定在导轨上。底部固定有工件8的载套9安放在轴承24中,载套9可以上下自由滑动,轴承24镶嵌在载套座12中央。载套9内部为中孔结构,空腔中可以放置若干砝码13。精密丝杠2的上端装配手柄14,通过转动手柄14带动丝杠2旋转,由丝杠螺母副将回转运动转化为直线运动,便可带动升降台11沿立柱作上下直线运动。横梁16固定于立柱17上方。

图4 抛光机结构

其工作原理如下:工件(晶片)8用胶粘接在载套9上,放入安装在升降台11上的载套座12中,载套座12内装有无内圈的滚针轴承24,滚针轴承24支撑载套9既可以旋转又可以上下移动。载套9与滚针轴承24配合,保证载套9底面与抛光盘7平行,当晶片8的下表面,亦即磨削面偏离抛光盘的平行面时,此结构能够给予有效修正,防止工件磨偏,可很好地控制晶片8的平行度;摇动手柄14,通过丝杠2与螺母10带动升降台11上下移动,控制载套9的上部凸缘与载套座12的上表面的距离,可以有效控制晶片的研磨厚度,也可防止晶片被磨过或磨尽;抛光盘7旋转时由摩擦力带动晶片8旋转,在研磨剂的参与下实现对晶片8的研磨,由于研磨过程中晶片8变薄,载套9下移,当下移量与载套9的上部凸缘与载套座12的上表面的距离相同时,载套9的凸缘与载套座12的上表面接触,载套9停止下移,可以有效地控制研磨晶片8的厚度;通过更换砝码13,可以有效地控制研磨时的压力,可以有效地控制研磨效率。多立柱结构可以提高工作过程的平稳性。

图5 新型抛光机

加工工件时,取下载套9,将需要研磨、抛光的工件8用胶粘在载套9上,然后将载套9放入载套座12中,再施加一定砝码13于载套9,使工件8获得合适的抛光压力。摇动手柄14,使载套9的凸缘与载套座12上表面接触,同时使被抛光工件8的下表面与抛光盘7接触,然后再摇动手柄14使载套9上移一定距离。接着启动电机3,抛光盘7随之转动,工件下表面与磨粒之间产生摩擦力带动工件8旋转,抛光剂中的抛光介质摩擦工件的表面,将工件的表面凹凸不平的地方磨平,降低工件表面粗糙度。抛光过程中,工件变薄,载套9下移,当载套9的凸缘与载套座12的上表面接触时,载套停止下移,此时可移去部分砝码,以减轻抛光压力,继续抛光一段时间,直到完成全部磨削量或者工件8表面达到满意的抛光效果,使电机停止工作,取下工件。

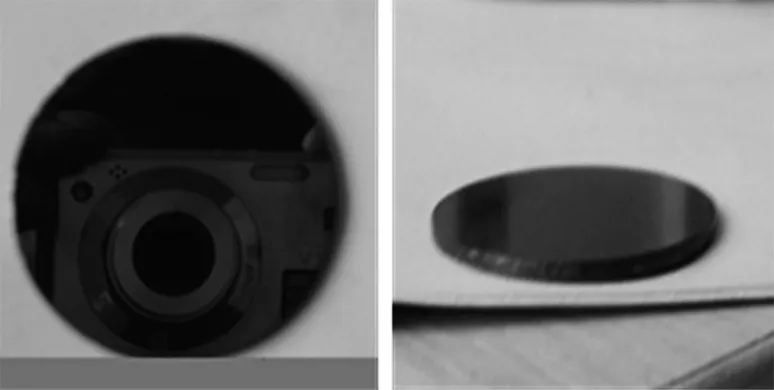

现已研制了一台抛光机,如图5所示。可设定抛光时间,运行一段时间后自动停机,实现无人看管自动化;可实现无极调速。经过实际应用发现,该抛光机操作简单,效率比较高,减轻了工人劳动强度,有效降低了工人对抛光机操作熟练程度的要求。图6所示为使用新型抛光机对一碲-锌-镉(CdZnTe)晶片抛光后的效果图。其表面光亮,平行度高,研磨厚度由控制载套上部凸缘与载套座上表面的距离进行控制,更换砝码调整研磨压力,提高研磨效率与研磨质量。且厚度偏斜的晶片也可得到纠正。

图6 CdZnTe晶片在新型抛光机下的抛光效果图

3结束语

该抛光设备通过工件固定调节装置中各零部件的有机配合,既可以控制晶片的研磨厚度,又可以保证晶片平行度,防止样品磨偏,还代替了人手持工件的的操作,降低了工人的劳动强度又调高了加工效率与工件的研磨质量。并且可以通过加减砝码灵活调整研磨压力,有效提高了研磨质量与研磨效率。而且可以同时研磨多片晶片,提高了研磨效率。可以有效用于晶体,陶瓷,金属,玻璃等材料的研磨抛光制样。

[参考文献]

[1] 胡晓珍,李伟.超精密双面抛光机结构的优化设计[J].制造技术与机床,2009(3):54-57.

[2]赵萍,陶黎,王志伟,等.平面研磨抛光轨迹研究[J].航空精密制造技术,2009,45(2):1-6.

[3]邓文英.金属工艺学(上册)[M].北京:高等教育出版社,1990.

[4]王会强,孙维连,温新林,等.国内外金相试样抛光机的发展概况[J].热处理,2007,22(3):7-9,16.

[5]CHEN J M,FANG Y C. Hydrodynamic Characteristics of the Thin Fluid Film in Chemical-Mechanical Polishing[J]. IEEE Transactions on semiconductor manufacturing,2002,15(1):39-44.

[6]吴敏镜.超精密加工的技术基础和创新[J].超精密加工技术,2006(5):7-10.

[7]袁巨龙,王志伟,文东辉,等.超精密加工现状综述[J].机械工程学报,2007,43(1):35-48.

[8]彭兰,王林军,闵嘉华,等.碲锌镉晶片机械研磨和机械抛光工艺研究 [J].功能材料,2011,42(5):880-883,887.

[9]段红杰,李一浩.微小非球面纳米抛光工艺研究[J].组合机床与自动化加工技术,2014(12):131-134.

[10]邱宣怀,郭可谦.机械设计[M]. 4版.北京:高等教育出版社,1997.

[11]成大先.机械设计手册第2卷[M]. 5版.北京:化学工业出版社,2007.

[12]张 强,李长河,王 胜.光滑表面磨削区流体动压力的建模与实验验证[J].组合机床与自动化加工技术,2013(10):24-27.

(编辑赵蓉)

Design of New Type of Precision Polishing Machine for Grinding Crystal Plane

ZHENG Qiang1,WANG You-lin1,MA Ming-ming2,WU Ya-zhou1,ZHU Yan-fei1

(1.School of Mechanical Engineering, Shandong University of Technology, Zibo Shandong 255049, China;2.Qingdao Special Automobile Group Co.,Ltd., Qingdao Shandong 266000, China)

Abstract:In view of the thickness deviation of crystal can't be corrected and the grinding thickness of crystal can't be controlled automatically by the existing polishing machine, a new type of polishing machine is designed. This device is mainly composed of polishing disk and its drive and the fixed device and adjusting device of the workpiece . The thickness of the grinding crystal can be controlled by controlling the distance between the upper flange of the carrier and the upper surface of the carrier block.The grinding pressure can be controlled effectively by changing the weights.The parallelism of the crystal plate can be controlled and the sample will be parallel after grinding .The device also can be effectively used for the grind and polish of ceramic, metal, glass and other materials.

Key words:grind and polish; polishing machine; control; the thickness of the chip; grinding pressure; parallelism

文章编号:1001-2265(2016)05-0123-03

DOI:10.13462/j.cnki.mmtamt.2016.05.034

收稿日期:2015-06-27;修回日期:2015-08-10

作者简介:郑强(1990—),男,山东临沂人,山东理工大学硕士研究生,研究方向为先进制造技术与装备,(E-mail)820227374@qq.com;通讯作者:王友林(1955—),男,黑龙江宜春人,山东理工大学教授,硕士研究生导师,研究方向为先进制造技术与装备,(E-mail)wangyoulin_1006@126.com。

中图分类号:TH122;TG591

文献标识码:A