还原炉直通式流槽改造实践

李艳利,常海锋,郑 明(河南豫光金铅股份有限公司,河南济源 459000)

还原炉直通式流槽改造实践

李艳利,常海锋,郑 明

(河南豫光金铅股份有限公司,河南济源 459000)

通过直通式流槽改造,替代还原炉渣包吊装进渣方式,实现底吹炉高铅渣直接流入还原炉,减少磕包渣的中间资金占用,实现增产创效。

直通流槽;进渣方式;磕包渣;占用

河南豫光金铅股份有限公司Φ3 000×11 500 mm还原炉是国内第一台工业化生产的铅冶炼底吹还原系统,建设初期为减少对底吹炉生产的影响,该炉试验过程中采取与底吹炉平行布局、渣包吊装进渣的配置模式,倒运过程中部分高铅渣在渣包内壁冷却结壳,从渣包内倒出后成为磕包渣,鼓风炉关停后,1 000 t/月的磕包渣的中间资金占用问题凸显。

1 还原炉吊包进渣

还原炉吊包进渣平面布局图如图1所示。

图1 还原炉吊包进渣平面布局图

1.1 还原炉吊包进渣的方式

富氧底吹-鼓风炉还原系统设计流程为:底吹炉通过流槽将高铅渣在铸渣机冷却铸块,然后进入鼓风炉重新加热还原熔炼。为减少对生产的影响,还原炉是在此布局上进行的工业化试验,底吹炉熔渣通过流槽进入铸渣机一侧电动平车上的渣包内,电动平车运行至吊包行车下方,吊包行车将熔渣倾入还原炉进渣流槽,熔渣在还原炉出烟口注入,完成进渣过程。

1.2 炼铅双底吹的工艺特点

双底吹炼铅是将氧化还原过程分成两个阶段,操作上要求两炉同步,加料-放渣-放铅的周期控制在2 h/炉次的范围内。

1.2.1 氧化阶段

在底吹炉熔池中,熔池中的PbSO4、PbO可与炉料中的PbS反应:

因底吹炉生产是自热熔炼,主要依靠铅精矿中金属硫化物氧化反应放热来维持炉内反应进行,所以通过控制混合矿含硫可保持炉内热平衡,无需加或很少另加燃料。其发热的氧化反应如下:

1.2.2 还原阶段

液态高铅渣还原反应机理是基于高铅渣中金属氧化物在高温下与还原剂作用,而将其中的金属还原出来,其基本反应,可用下式表示:

MeO+X=Me+XO

式中:Me代表金属,O代表氧,X代表还原剂。

在还原炉生产中,作为还原剂的是碳粒或焦粒,同时在底部通天然气及氧气提高炉温,顶部下料口断续加入石子参与造渣反应。在还原炉发生的主要反应过程,概括起来是:

1.碳质燃料的燃烧过程:

C+O2=CO2

CH4+2O2=CO2+2H2O

CO2+C=2CO

2CH4+3O2=2CO+4H2O

2.还原、沉淀及造渣过程:

2PbO+C=2Pb+CO2

PbO+CO=Pb+CO2

CaO+SiO2=CaO·SiO2

2FeO+SiO2=2FeO·SiO2

2 还原炉吊包进渣的弊端

高铅渣中间占用,渣包进渣、倾包倒渣的冒烟,行车的吊装安全,以及对炉况的影响等问题使还原炉改造提上议程。

2.1 高铅渣的中间占用

吊包进渣过程中,部分熔渣在渣包内结壳,需在每次进渣后进行磕包作业(行车吊住结壳的渣包碰撞地上放置的废旧渣包,靠碰撞的冲击将渣包内结壳的高铅渣分离倒出),每天产生近30~40 t的磕包渣,需铲车及时将磕包渣进行倒运,清理磕包的场地空间。鼓风炉停产后,每年近5 700万元的高铅渣中间占用备受关注。

2.2 渣包进渣、倾包倒渣的冒烟

电动平车上的渣包距底吹炉渣口4.8 m,落差4.1 m,通过两级流槽进入渣包内;电动平车从收尘罩下开至吊包行车下处于无收尘状态;为保障行车操作人员视线,将还原炉倾包进渣流槽收尘罩设计为侧部敞口式,各收尘点虽设计为电动调节阀,整个吊装过程仍无法避免烟尘的飘逸和无序排放。

2.3 行车的吊装安全

进渣后的磕包作业,时常造成磕包过程中吊钩与渣包脱落,引起行车小车的剧烈摆动,钢丝绳更换频繁、卷绳筒磨损严重、卷筒支架故障率高,加之高温、冒烟、视野差等原因,操作人员纷纷要求调离。

2.4 对炉况的影响

底吹炉放渣受电动平车上两台渣包容量的限制,每次放满渣包时需及时对底吹炉渣口进行封堵,若封堵不及时或堵不住,熔渣从渣包内溢出将烧损电动平车运行电机和电缆,电动平车维修将造成还原炉待料转炉;还原炉吊包进渣需第2个渣包进渣才能进行,待底吹炉封堵渣口时才能进行其它渣包的吊装进渣,造成还原炉进渣持续时间过长(40~45 min),有时还原炉最后一包渣进入炉内,就需要进行放渣作业,熔渣在还原炉内反应的时间较短,造成还原炉渣铅不易控制。

3 还原炉进渣方式的改进

3.1 改进方案

针对吊包进渣存在的问题提出三种解决方案:(1)将磕包渣通过鄂破机破碎后以冷渣形式加入还原炉生产;(2)新建还原炉;(3)将吊包进渣方式改为流槽直接进渣。

3.1.1 将磕包渣通过鄂破机破碎后以冷渣形式加入还原炉生产

磕包高铅渣经过鄂破机进行破碎,由辅料仓加入到还原炉进行生产,通过试验每月可减少磕包高铅渣中间占用400 t,但仍无法彻底解决高铅渣的逐渐积累和中间资金占用。优点:投资小,只需投建一台鄂破机及附属设备即可。缺点:受限于还原炉设计影响,原炉已达到满负荷运行,磕包渣不能够大量加入,只能处理部分中间占用。加入量大将直接影响渣铅指标及部分能耗指标的增加。

3.1.2 新建还原炉

新建还原炉,需拆除铸渣机将两底吹炉对接实现直接进渣,但还原炉建设周期(7个月)大于底吹炉大修周期(30 d),需利用底吹炉大修拆除铸渣机、完善进渣装置,给还原炉后续建设创造条件。在维持现状不停炉的条件下进行项目改造,还原炉及配套设施建设投资预算为1 850万元。优点:彻底解决了磕包渣中间占用问题;不影响现有系统生产。缺点:投资大、建设工期长,还原炉项目建设期间与行车吊包进渣交叉作业,施工安全隐患大。铸渣机若拆除,还原炉出现转炉,底吹炉必须同步停产。

3.1.3 将吊包进渣方式改为流槽直接进渣

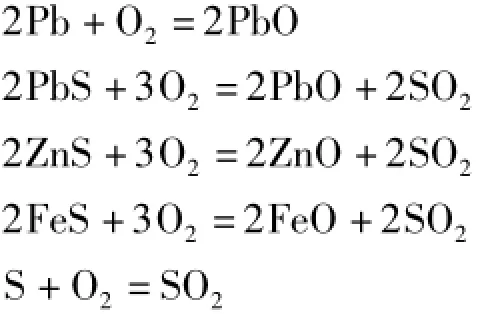

将吊包进渣方式改为流槽直接进渣。优点:投资小,建设工期短,大修期间即可完成,可作为实现直接进渣的尝试办法。缺点:由于底吹炉放渣口与还原炉进渣口落差小,只有1.5 m,减去放渣口、进渣口高度,实际落差为1.2 m,且距离远15 m、还需转弯一次。一级流槽落差角度5°,二级流槽落差角度8°。存在渣流不畅、易积渣,清理工作量大,改造效果的不确定性,需保留原进渣方式作为备用。还原炉直通流槽改造示意图如图2所示。

图2 还原炉直通流槽改造示意图

3.2 直接进渣改造

磕包渣的粉碎利用一定程度上缓解了磕包渣堆积速度,但磕包渣利用量小于产生量,磕包渣的中间占用逐增。在水平相距10 m、前后偏差6.4 m、高差1.2 m的两个炉口架设熔渣流槽成了最后的尝试。技术人员在借鉴铜阳极炉流槽装置的基础上,绘制底吹渣口平面布局、设计直接进渣流槽,直接进渣流槽设计图如图3所示。

图3 直接进渣流槽设计图

还原炉直接进渣改造需根据现场位置进行调整,在底吹炉放渣口至还原炉进渣口之间架设流槽来实现,需克服距离长、落差小、转弯等诸多问题,通过拆平台、架支撑、放样、焊接,一遍遍地调整,底吹炉一级二通流槽改为三通流槽,渣包流槽、铸渣机流槽口全部在现场切割对接,铆焊流槽内用耐火砖打底2层、料浇注捣打完成一条熔渣流槽内衬,天然气保温燃枪天然气、压缩空气管路以及所需的阻火器、阀门需现场规划布局,实现开炉后天燃气喷枪对流渣槽进行保温,提高熔渣的流动性,天然气流槽保温枪设计图如图4所示。

图4 天然气流槽保温枪设计图

4 结 果

4.1 效 果

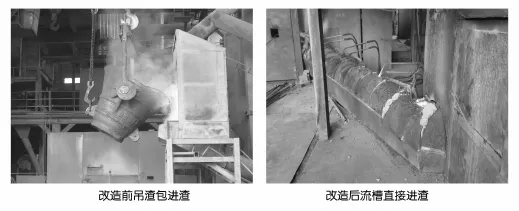

直通流槽经过3 d的烘烤,随着渣包流槽通道的封堵,底吹炉高铅熔渣在天然气喷枪烘烤的流槽内缓缓流入还原炉,标志着底吹炉渣包倒运进渣模式的终结。不仅底吹炉磕包渣成为了过去式,而且还原炉进渣时间每炉缩短10~15 min左右,增加了熔渣的还原时间,使得渣铅指标更加容易控制,粗铅产量每月增产300~400 t,还原炉每月由此可增加500 t左右的热渣输送量,为次氧化锌增产提供了强有力保障。进渣方式改造前后对比效果如图5所示。

图5 进渣方式改造前后对比效果

4.2 效 益

4.2.1 投资改造效益

1.投资费用:还原炉直接进渣费用17.24万元。

2.高铅渣中间占用效益:原每月磕包高铅渣按1 000 t,铅品位按48%,铅金属不含税价按照10 342元/t计算,则每月可减少中间占用资金1 000 t× 48%×10 342元/t=496.4万元。

3.还原炉多产粗铅产值:改造前还原炉平均产量2 934.75 t,改造后还原炉平均产量3 289.31 t,则每月可增加产值(3 289.31-2 934.75)×10 342元/t=366.7万元。

4.节约高铅渣热量损失效益:每月积存高铅渣1 000 t,渣温从1 000℃降低到30℃,铁硅钙渣比热容1.047 kJ/kg·℃;碳粒按含75%有效碳计算,价格按641元/t计算。

按目前情况,每月高铅渣热损失为:

1.047 kJ/kg·℃×1 000 kg×1 000×(1 000-30)℃=1 015.59×106kJ

1 t碳粒发热量:

Q=0.75×106×395.989/12=24.75×106kJ每月相当于损失了41.03 t碳粒。高铅渣加热热量损失效益:41.03 t×641元/t=2.6万元5.月节约人工工资效益:行车节约3人,每人工资按3 000元计算,则每月可节约0.9万元。

6.月节约行车运行费用:20/5 t行车功率为90.7 kWh,原每天需作业6 h,底吹炉作业时间按28.5 d/月,平均电价按0.68元/kWh,电机效率按0.87计算,则月节约电费:

90.7 ×6×28.5×0.87×0.68=0.9万元

7.年生产时间按11.5个月计算。

年减少高铅渣中间占用资金:

496.4 万元×11.5=5 708.6万元

年增加粗铅产值:

366.7 万元×11.5=4 217.1万元

则年节约高铅渣热量损失、人工工资、行车运行费用效益:

(2.6+0.9+0.9)×11.5=50.6万元

4.2.2 间接效益

该改造实践不仅消除了吊包进渣对炉况的影响,成功解决高铅渣中间占用问题,还消除了还原炉吊包进渣时的冒烟问题。同时每月可为烟化炉多输送500 t左右熔渣量,渣锌按12%计算,弃渣按1%计算,每月可增产氧化锌金属量55 t。

5 结 语

直通式放渣方式的改造实践,为该公司增产创效节约了大量的资金,利用流槽长距离输送低熔点熔渣的经验值得借鉴,可作为行业内设备改造的经验交流。

Reforming Practice of Straight-Through Chute Reducing Furnace

LIYan-li,CHANG Hai-feng,ZHENG Ming

(Henan Yuguang Gold and Lead Co.,Ltd.,Jiyuan 459000,China)

By straight-through chute transformation,alternative to replace slag lifting into the slag,it realizes high lead slag directly into the bottom blowing furnace reduction furnace,reduces the occupation of the capital and achieves the effect to increase production.

through chute;feedingmode;slag package;occupation

TF806

A

1003-5540(2016)01-0043-04

2015-12-10

李艳利(1971-),女,工程师,主要从事设备管理工作。