烟气导向式双室熔炼炉的产业化设计

陈艳梅,白 桦(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

烟气导向式双室熔炼炉的产业化设计

陈艳梅,白 桦

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

以某厂年处理10万t废铅酸蓄电池为例,对用来处理废铅酸蓄电池的烟气导向式双室熔炼炉进行了冶金计算与设计,发现双室熔炼炉能最大限度地将燃料燃烧产生的烟气热量用于物料的熔炼过程,理论计算双室熔炼炉较传统反射炉热利用率提高了28%。

双室熔炼炉;铅酸蓄电池;热利用率

随着经济的发展,铅的生产与消费数量日益增长,特别是电力、汽车、计算机等行业的高速发展,制造铅酸蓄电池的用铅量约占铅总消耗量的75%以上,而国内铅酸蓄电池总质量的60%~64%为铅[1],根据《十二五再生有色金属产业发展计划》,大量废旧蓄电池需要返回再生冶炼,二次回收利用铅。虽然再生铅工业在我国已初步形成,但其技术水平不高、装备水平落后。许多厂家采用传统的烧结鼓风炉、水套炉、小型反射炉和土炉窑进行冶炼,造成资源得不到合理的利用,金属回收率低,能耗高,环境污染严重。

1 烟气导向式双室熔炼炉的设计

笔者所在单位受国内某厂的委托,对该厂每年处理10万t废铅酸蓄电池项目进行设计。根据该厂提供的资料,进行物料平衡和热平衡计算。通过物料平衡计算,确定本项目采用40 m2烟气导向式双室熔炼炉(以下简称双室炉)进行再生铅的回收,每个室的床面积为20 m2。

1.1 烟气导向式双室熔炼炉的物料平衡与热平衡计算

双室炉的工艺过程为间断作业,工作制度为300 d/a,每天熔炼2炉;燃烧制度:天然气全氧燃烧。以此作为计算依据,计算出双室炉生产时的烟气量为4 850 m3/h,每年处理10万t废铅酸蓄电池的热平衡见表1。

通过热平衡计算,确定双室炉的每个室配2个全氧烧嘴。

1.2 烟气导向式双室熔炼炉的整体结构设计

双室炉的整体结构设计是以冶金计算结果[2]及操作制度、燃烧制度为依据,整体结构设计(如图1所示)和工艺口的设置如下:

1.双室炉隔墙中间设有管式水套,水套上布置销钉固定捣打浇注料,捣打料外侧砌筑耐火材料。要求水套的出水温度≤45℃,增加中间隔墙的寿命和生产的安全性。

2.双室炉每个室在炉顶设有两个0.7 m×0.7 m的加料口,而且每个室的加料口的位置,应便于从工作门及时拨平炉料,以防炉料堆积。炉盖采用自动液压结构,减小作业强度,提高装备水平。

3.双室炉每个室长7.5 m,宽2.8 m,配2个全氧烧嘴。天然气与纯氧通过喷嘴高速射入炉膛,弥散分布于炉膛各个部位,这种漫射燃烧过程能在炉膛形成一种非常均匀的加热体系,形成足够高而又均匀的炉温,加速炉料的熔化和冶炼,又可避免出现局部高温烧坏炉衬,从而提高炉子的使用寿命。

4.双室炉每个室设计一个渣和液态金属共同放出口,放出口截面上大下小(见图1),渣从放出口上部放出,液态铅从下部放出口流出,下部放出口的大小可根据铅液面的高低不同而进行调整,避免前期放铅时压力过大破坏放出口砌体和“溢铅”事件的发生。

5.采用“窄口式”烟道,加长烟气在炉内停留时间。天然气燃烧产生的高温烟气在炉膛内停留时间越长,烟气余热利用得越充分,烟气带走热越少,热利用率越高。通过计算,确定双室炉烟气出口流速大约为6 m/s,烟道出口面积0.84 m2。

图1 烟气导向式双室熔炼炉示意图

1.3 烟气导向式双室熔炼炉的节能设计

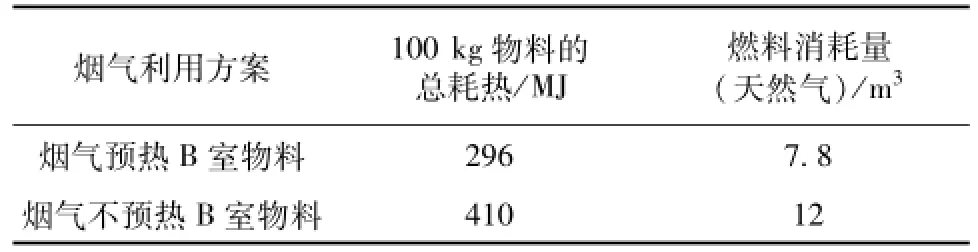

由图1可知,燃料在A室发生纯氧燃烧产生的高温烟气,通过隔墙到达B室。一方面,约1 000℃高温烟气在炉内的停留时间增加,高温烟气辐射B室的物料,可将待熔物料加热到800~900℃[2],二次利用了烟气余热。双室炉预热单位质量物料,比普通不进行炉料预热的炉子相比总热耗减少了约28%,对比结果见表2;另一方面,烟气中的尘会随着烟温的降低和与B室待熔物料的接触而得到部分沉降,从而降低烟气含尘量,只需稍加冷风稀释降温,就可进入布袋收尘。

表2 双室炉纯氧燃烧烟气辐射节能对比

1.4 烟气导向式双室熔炼炉的砌体设计

双室炉的下部为铅层和渣层,其中渣层温度为1 300℃,铅液温度为1 000℃,要求炉缸砌体除耐高温、耐碱性渣等特性外,还要求防渣、铅冲刷和渗漏等特性,因而下部熔体区耐火材料的选择是双室炉砌体设计的要点。为此下部熔体区选用具有优良防磨损和抗金属侵蚀的半再结合镁铬砖和高铝砖作为主要耐火材料,而且为防止反拱浮底和保证砌体的整体性,要求熔体区错缝和半压拱砌筑。

双室炉的上部为烟气区,该区域的为纯氧燃烧烟气,温度较高,最高可到2 000℃,因此烟气区选用具有良好抗热振性和烟气波动性的改性高铝砖,而纯氧烧嘴采用异形组合烧嘴砖。

无论是烟气区还是熔体区,都设计了分散式和集中式膨胀缝。而且在双室炉的工作层耐火材料和壳体之间,设置了相对较厚的烧结镁砂作为中间层,以缓冲耐火材料和炉壳之间的热膨胀的不同,同时烧结后的镁砂浇筑料可以与渗出的铅液形成凝固层,以保护壳体。

2 结 语

由于烟气导向式双室熔炼炉特殊的炉体结构,使得其可以反复利用高温烟气,加速了熔化和冶炼速度,与传统反射炉相比,热利用率提高了28%。加之采用全氧燃烧技术,烟气量少,温度低、含尘低,可不进行余热利用(理论计算每小时产蒸汽≤1 t),为业主节省前期投资,成为熔炼废铅酸蓄电池-再生铅适宜而经济的炉型。

[1] 李敏,刘毅,朱东方,等.废旧蓄电池中再生铅资源的回收利用[J].河南化工,2012,29(4):25-27.

[2] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册(第1版)[M].北京:冶金工业出版社,2000.

[3] 李阳,白桦.烟气导向式双室熔炼炉[J].有色金属设计,2014,41(4),32-34.

Industrial Design of Flue-Gas Oriented Smelting Furnace with Double Rooms

CHEN Yan-mei,BAIHua

(Changsha Engineering&Research Institute Ltd.of NonferrousMetallurgy,Changsha 410011,China)

Taking the flue-gas oriented smelting furnace with double rooms which smelt 100 kt/a used lead-acid battery in a company as an example,it can make maximum use of heat from the fuel for the smelting process by designing and calculating.It provides that flue-gas oriented smelting furnace with double rooms has a distinct improvement in utilization of heat energy that can raise about28%.

smelting furnace with double rooms;lead-acid battery;utilization of heat energy

TF806.2

A

1003-5540(2016)01-0047-03

2015-09-17

陈艳梅(1985-),女,工程师,主要从事有色冶金炉窑的设计与研究工作。