大动载荷下转子-轴承系统悬臂柔性轴动态分析

张 诚,周杏标

(广东美芝制冷设备有限公司,广东佛山528333)

大动载荷下转子-轴承系统悬臂柔性轴动态分析

张诚,周杏标

(广东美芝制冷设备有限公司,广东佛山528333)

摘要:R410A作为R22的替代制冷剂,广泛应用于家用空调领域。因其运行压力较高、压差较大,压缩机偏心轴承载荷加剧,曲轴变形增大,轴承油膜变薄,轴承与曲轴容易发生金属接触,甚至偏磨,严重影响整机的可靠性。因此,对压缩机转子-轴承系统的研究显得尤为重要。针对R410A旋转压缩机,采用有限元方法,编制数值模拟程序对转子-轴承系统进行流固耦合求解,轴心轨迹计算,分析曲轴变形,对轴承进行动力流体润滑分析,得出转子-轴承系统可能发生偏磨的部位。

关键词:旋转压缩机;转子-轴承系统;数值模拟;有限元;轴心轨迹

家用空调的旋转压缩机,其结构如图1所示。旋转压缩机的转子-轴承系统是由压缩机转子部分与上、下轴承组成,其中转子部分包括曲轴、电机转子以及转子上的主、副平衡重。

由于受到气体力和各种不平衡惯性力的作用,旋转压缩机的曲轴所受到的负荷较大且随时间变化,即受到动态大载荷的作用。柔性曲轴通过强非线性油膜与宽径比较大的柔性轴承体相互耦合[1]。因此柔性曲轴容易在轴承内倾斜,在轴承内压缩腔一端油膜变薄,这部分处于混合润滑状态,甚至是边界润滑状态,容易引起表面磨损。

目前大排量、变频、R410A压缩机的需求量越来越大,这给压缩机带来了可靠性问题。一般来说,压缩机机排量越大,其活塞的惯性力越大,其平衡重也越大。变频压缩机高速运转时,平衡重的离心力较大,低速时轴承油膜较薄。当使用R410A制冷剂时,工作压力较大,负荷较R22大得多,其曲轴变形明显,轴承负荷较大,油膜较簿。如果设计不当或在恶劣条件下,电机转子与电机定子会出现接触现象,或曲轴与轴承之间发生金属接触,严重影响压缩机的可靠性。因此必须对原有压缩机的结构及转子-轴承系统进行重新设计。

为此采用有限元方法对R410A旋转压缩机的转子-轴承系统进行流固耦合分析求解。利用数值模拟程序,分析曲轴变形以及在轴承内的轴心轨迹,进而分析轴承润滑情况,确定可能发生磨损的区域。

图1 旋转式压缩机的结构示意图

1 载荷分析

1.1活塞受力分析

如图2所示,作用在活塞上的力包括随时间变化的高压气体力Fg、滑片对活塞的法向力Fvn和切向力Fvt、活塞的旋转惯性力Fe等,在受力分析过程,参考文献[2]做了适当简化处理。

图2 活塞受力图

一般取滑片处于上止点时,曲轴转角θ为零度。在任意转角θ时,活塞所受的气体力:

滑片对活塞的作用力有法向力Fvn和切向力Fvt。法向力Fvn相对气体力Fg较小,而切向力Fvt的方向可正可负,其值是Fvn的十分之一,在此忽略不计。Fvn取决于滑片受力。

滑片受力如图3所示,压缩机正常工作时,X方向气体力Fgx要比弹簧力Fs和油膜粘滞力Ffo大得多,在此忽略后者。并且计算滑槽侧面支反力Rn1、Rn2时,不计Fvt影响。从而有:

式中:

滚动活塞以角速度ωs绕气缸中心转动,其旋转惯性力为

式中:mr—滚动活塞的质量。

图3 滑片受力图

1.2偏心轴载荷分析

作用在滚动活塞上的气体力、滑片作用力和旋转惯性力的合力为Fen(其它力较小,忽略不计),通过活塞都作用于曲轴偏心部分,这也是偏心轴承要承受的载荷。

2 轴承-转子系统方程

由于旋转式压缩机的轴承系统与气轮机等大型叶轮机械的轴承系统相比较,结构尺寸非常小、质量轻、转速也不高,因此,采用有限元方法对转子与轴承体建立了动态分析模型。

2.1转子与轴承体运动方程

根据实际情况,惯性力和横向力相比较非常小,忽略惯性力,采用以下系统方程。

2.2轴承油膜有限元模型

旋转压缩机中轴承油膜具有有限长、动载荷、油膜厚度沿轴向变化的特点,采用有限元法求解Reynolds方程,得到油膜压力分布[2]。

滑动轴承的坐标系如图4所示。由几何关系,可推导得到A点处的油膜厚度。

Reynolds方程:

在轴承内表面,将油膜压力p沿油膜承载区A进行圆周积分,分别得到X方向和Y方向的油膜反力Fbx,Fby。

图4 轴承几何关系图

2.3耦合方法

旋转压缩机转子-轴承系统的动态耦合问题是一个强非线性的流固耦合问题。耦合将包括两部分:曲轴和油膜耦合、轴承座和油膜耦合[2]。采用Newton—Raphson法交替求解曲轴和轴承油膜的方法来耦合。在已知轴心位置的情况下,计算出该时刻的轴心速度,然后可以求下一时刻的位置,如此反复可以求出任意时刻的位置和速度。用直接耦合法求解轴承和轴承油膜的方程,先假定轴承座变形已知,按Newton-Raphson迭代方法求解曲轴轴心位置,然后再由收敛的油膜力直接求解,得到轴承座的变形,然后采用差分法,确定轴承座中心移动速度。为此采用VC++平台,编制了模拟程序。图5、图6分别为模拟程序的主程序流程图和Newton-Raphson方法解非线性节点位移的流程图。

图5 主程序计算流程框图

图6 Newton-Raphson方法程序框图

3 解析结果分析

通过对转子—轴承系统的模拟分析,可以计算得到曲轴的轴心轨迹以及曲轴振型,从而可以分析旋转压缩机轴承流体润滑情况。

3.1解析条件

以美芝公司的一款压缩机作为例子,进行了计算分析,计算工况如表1确定的压缩机ASH工况。

表1 计算工况

3.2载荷分析

图7为R410A压缩机的载荷图,图8为同样结构参数的R22压缩机的载荷图。在ASH工况下,由于制冷剂不同,压缩机的吸、排气压差不同,引起载荷的明显区别。R410A压差比R22大,其运转情况也肯定比R22恶劣。对比载荷图,可以看出R410A的偏心轴载荷(约5 093 N)明显大于R22(约3 335 N),大52.7%左右。

图7 R410A压缩机载荷图

图8 R22压缩机载荷图

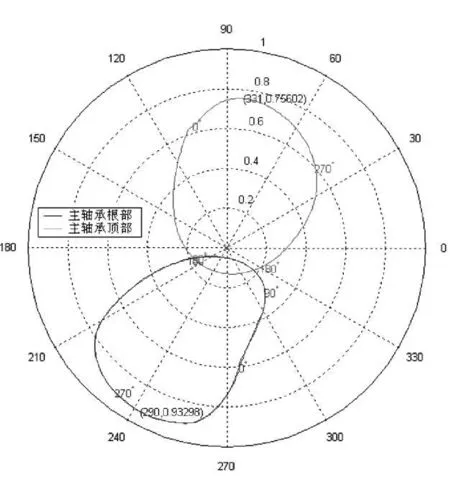

3.3轴心轨迹分析

ASH工况下的上、下轴承内的轴心轨迹如图9和图10所示。从图中看到,对于该机型:在上轴承根部,轴心轨迹最大相对偏心率约0.93,同样在下轴承根部最大相对偏心率也偏大超过0.9。由此可见,曲轴更容易与上轴承根部和下轴承根部发生偏磨。根据轴承实际参数,可以计算出半径方向最小轴承润滑油膜厚度分别为0.74 μm和0.96 μm,都很小,由此可以判断这两处润滑情况比较恶劣,出现混合润滑状态,甚至是边界润滑状态,可能发生金属接触,磨损严重。

图9 上轴承轴心轨迹

图10 下轴承轴心轨迹

3.4曲轴变形分析

图11、图12是ASH工况下的曲轴在X方向、Y方向的变形图。它显示了曲轴转动时的弯曲变形主要是由电机转子顶部平衡重的离心力和曲轴偏心部分的动态气体力所引起的。图11、图12中显示了曲轴在气缸内、主、副轴承根部的变形较大,这与上述的轴心轨迹分析一致,结果吻合。曲轴顶端,也就是电机转子所在位置,受平衡重离心力作用,扰动范围大,该段变形在曲轴转角为0°时最严重。图13与图11、图12相对应,是电机顶部轴心运动轨迹图,也显示了电机转子在0°左右变形最严重。

图11 X方向曲轴变形图

图12 Y方向曲轴变形图

图13 电机顶部轴心轨迹

4 结语

以R410A旋转压缩机为研究对象,对偏心轴承进行了动力学分析,求解偏心轴承的动态载荷。采用有限元方法对转子-轴承系统进行流固耦合分析求解,编制计算机程序进行数值模拟。通过前述的理论分析、数值模拟,发现上、下轴承最大偏心率都较大,容易与曲轴发生偏磨,尤其是下轴承根部最大偏心率超过0.9,上轴承根部更是达到0.93左右,最小油膜厚度分别为0.74 μm和0.96 μm,润滑情况极端恶劣,极有可能处于边界润滑情况,甚至发生金属接触。

通过上述的分析研究,认识到轴承流体动力润滑分析计算的重要性,也将有助于提高R410A旋转压缩机系统的可靠性,减少轴承与曲轴之间的磨损,降低轴承与曲轴之间的摩擦损失。同时,针对R410A旋转压缩机设计提出如下建议:

1)由模拟分析,可以发现下轴承也存在磨损的情况,考虑做成阶梯状,以与曲轴的柔性相匹配,减小偏磨。

2)当轴承载荷比较大时,轴承油膜压力增大,对轴承内表面会产生弹性变形,设计时应予以考虑。

3)当轴承表面粗糙度的幅值与最小油膜厚度处于同一量级时,此时很有可能为边界润滑情况,甚至发生金属接触。表面粗糙度对滑动轴承性能的影响必须要考虑。

参考文献:

[1]张华俊,杨晓第.家用空调压缩机的发展趋势[J].压缩机技术,2000(5):44-46.

[2]周杏标.二氧化碳热泵热水器两级旋转压缩机轴承流体动力润滑分析[D].西安:西安交通大学,2009.

经济与管理

科技与应用

[责任编辑:吴卓]

Dynamic Analysis of Rotor-Journal Bearing System with Large Dynamic Loads

ZHANG Cheng,ZHOU Xingbiao

(Guangdong Meizhi Compressor Co. Ltd.,Foshan Guangdong 528333,China)

Abstract:R410A,an alternative refrigerant of R22,is widely used in room air conditioners. However,the R410A system has a higher operating pressure and a larger pressure differential of suction and discharge pressure than R22 system. As a result,the loads of the rotor-journal bearing system become large. With the specific pressure increasing,the deformation of the crankshaft and the bearing load is enlarging,the oil film is thinning out,and the bearing and the crankshaft are prone to metal contact,and even to eccentric wear. All of these circumstances reduce the reliability of the machine. Hence,it is particularly important to study the properties of the rotor-journal bearing system. As for R410A rotary compressor,this paper analyzed the rotor-journal bearing system by using the finite element method to solve the fluid-solid coupling issue,and then the computer program was developed. The program was used to analyze the deformation of the shaft,the finite length bearing model and the trajectory of the bearings were calculated to analyze the fluid dynamic lubrication of the bearings in order to find out parts of rotor - bearing system which may be worn.

Key words:rotary compressor;rotor-journal bearing system;Simulation;Finite Element Method;Locus of shaft

中图分类号:TB61+4

文献标志码:A

文章编号:1672-6138(2016)02-0008-06

DOI:10.3969/j.issn.1672-6138.2016.02.003

收稿日期:2016-03-10

作者简介:张诚(1964—),男,湖南常宁人,工程师,研究方向:制冷与空调。