42CrMo筒体锻件超标缺陷分析与改进措施

何石磊 杜 旋 晋帅勇 马 宏

(1.中信重工机械股份有限公司,河南471003;2.河南省大型铸锻件工程技术中心,河南471003)

42CrMo筒体锻件超标缺陷分析与改进措施

何石磊1,2杜旋1,2晋帅勇1,2马宏1

(1.中信重工机械股份有限公司,河南471003;2.河南省大型铸锻件工程技术中心,河南471003)

摘要:针对42CrMo筒体锻件冒口端存在的密集型缺陷及超标点状缺陷,对锻件缺陷部位进行了低倍酸浸检验、宏观断口分析、金相分析、扫描电镜分析及能谱分析等。分析结果表明缺陷为大型氧化铝类和氧化钛类夹杂物及夹杂物产生的裂纹,并提出了相应的改进措施。

关键词:42CrMo筒体锻件;夹杂物;超标缺陷;改进措施

42CrMo材料强度高,韧性和淬透性好,淬火变形小,无明显的回火脆性,在调质处理后有较高的疲劳极限和抗多次冲击能力且低温冲击韧性良好,一直被广泛应用于工业生产领域。

在生产一批次42CrMo筒体锻件时,按工艺要求在粗加工工序结束后对锻件进行超声检测,发现其中某一锻件在靠近冒口端位置存在超标缺陷,导致该锻件无法正常使用。为找出造成超标缺陷的原因并提出相应改进措施,对该筒体锻件缺陷部位进行了解剖分析。

1试样制取及检测方法

42CrMo筒体锻件制造流程为:EBT电炉冶炼→LF精炼→真空碳脱氧→真空浇注→钢锭压钳口、倒棱→镦粗→冲孔→拔长→扩孔→精整毛坯→机加工→超声检测→热处理。在机加工工序结束后进行超声检测,发现在锻件上距冒口端500 mm范围内,径向深度(160~250)mm的环带内存在密集型缺陷,最大参考当量∅4.7 mm,而标准要求最大缺陷当量不大于∅2 mm。

在锻件冒口端缺陷部位切取厚20 mm的低倍试样,铣平后进行低倍热酸蚀试验和断口试验,观察试样的宏观形貌。在宏观缺陷部位切取20 mm×20 mm×20 mm的金相试样,经处理后,在金相显微镜下观察组织形貌。利用KYKY2800型扫描电镜对金相试样缺陷部位进行观察分析,使用能谱分析仪观察裂纹痕迹。

2试验分析

2.1宏观分析

试样低倍酸浸宏观形貌见图1。从图1中看出,在试块上存在多条微小裂纹,且大致呈平行分布。未发现气孔、疏松和偏析等其他缺陷。

将低倍试块中间沿缺陷背面开槽压断,断口形貌见图2。从图2可以看出,断口为结晶状,上面分布着许多黑色的小孔洞类缺陷。从缺陷的分布和特征看来,排除气孔缺陷的可能。取断片进行调质处理,处理后在中间开槽压断,断口塑性变形明显,为纤维状,但上面仍然分布着颜色较深的点状和孔洞缺陷,故可排除白点缺陷的可能。

图1 试块低倍酸浸宏观形貌Figure 1 Macrostructure of acid pickled specimen

图2 宏观断口形貌Figure 2 Macro fracture appearance

(a)裂纹

(b)夹杂物

(c)显微组织

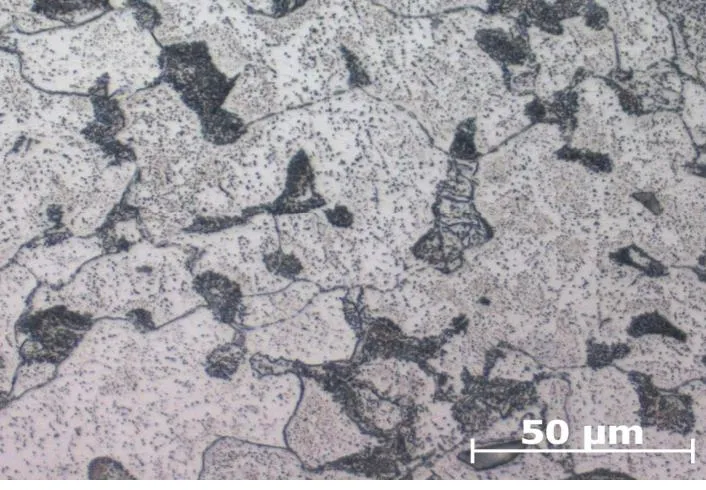

2.2金相分析

在低倍缺陷处取金相试样进行显微组织分析。试样经磨制、抛光后在金相显微镜下进行观察,发现裂纹缺陷为夹杂物缺陷,其尖端部位及周围存在大量氧化物夹杂。用4%硝酸酒精溶液腐蚀后,在金相显微镜下观察,试样的组织为贝氏体,晶粒度为7级,组织正常。试样的金相显微组织形貌见图3。

2.3扫描电镜及能谱分析

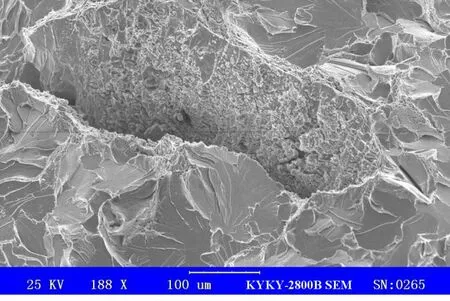

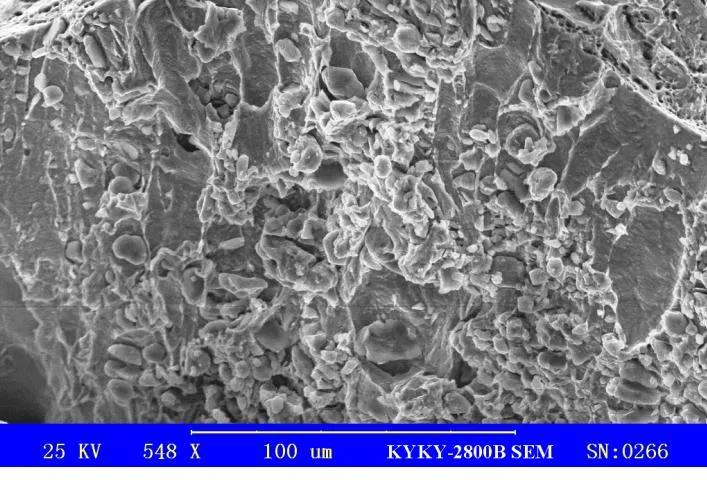

在断口试块缺陷处取样进行电镜分析,缺陷部位组织形貌见图4。由图4中看出,孔洞缺陷为开裂的裂纹面,其他区域断裂形式为解理断裂。将裂纹处放大看出开裂面上聚集着大量的颗粒状夹杂物。

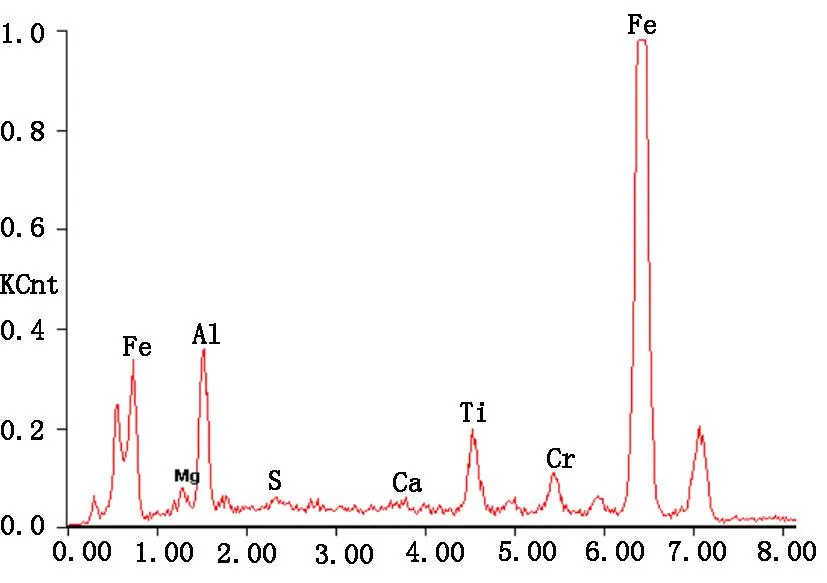

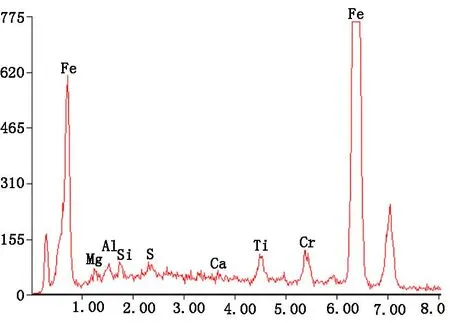

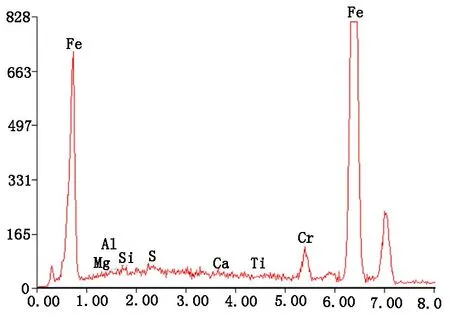

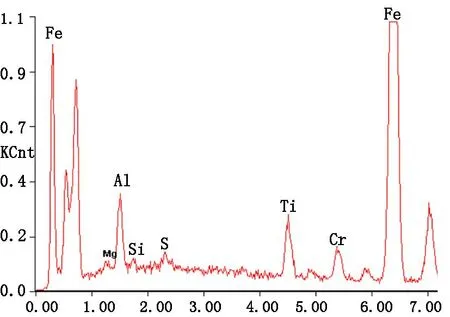

为明确开裂面上夹杂物的性质,利用扫描电镜对所发现的裂纹和夹杂物进行能谱分析,见图5。分别对夹杂物区域、夹杂物附近、正常断裂区和裂纹边缘进行半定量成分分析,能谱成分见表1。

3缺陷成因分析

从试验分析结果可知,筒体锻件冒口部位的超标缺陷为大型氧化铝和氧化钛夹杂物以及夹杂物造成的裂纹。

该筒体锻件冶炼过程中主要采用铝脱氧,生成的脱氧产物以氧化铝类为主。另外,为了达到锻件力学性能的要求,冶炼出钢前加入约0.030%的钛,在真空浇注倒中间包的过程中钢水与大气接触,造成钢水中的钛氧化,产生氧化钛类夹杂。此外,该炉钢水生产时采用了较大型号的中间包,而精炼包熔炼钢水吨位较小,倒包过程中热量损失较大并且钢水与精炼渣剧烈混冲,渣子未完全上浮即达到开浇温度的下限,使精炼渣随钢水浇注至钢锭模中,最终残留在钢锭冒口线以下的部位,导致锻造的筒体出现环状密集型超标缺陷。

图4 裂纹及夹杂物扫描电镜照片Figure 4 SEM photographs of cracks and inclusions

(a)夹杂物区域

(b)夹杂物附近

(c)正常断裂区

(d)裂纹边缘

表1 夹杂物和裂纹EDS分析(质量分数,%)Table 1 EDS analysis of inclusions and cracks (mass fraction,%)

冒口区存在的氧化铝类和氧化钛类脆性夹杂物与基体的物性及力学性能差别较大,在受力变形过程中脆性夹杂物不能随金属相应变形,变形大的钢基体就会在变形小的夹杂物周围产生塑性流动,其连接处出现应力集中,产生微裂纹[1]。在锻件塑性变形过程中,脆性的氧化铝类和氧化钛类夹杂物沿主变形方向被打碎,因此在宏观形貌上出现了近似平行的夹杂物裂纹痕迹。

4改进措施

大型夹杂物和夹杂物裂纹是引起该筒体锻件缺陷超标的主要原因,而夹杂物是在钢锭浇注过程出现的。针对该问题提出改进措施:

(1)在真空浇注时,对于吨位较小的钢包,尽量采用小型号的中间包,避免倒包过程中温度损失过多,导致浇注温度偏低,影响钢水流动和夹杂物上浮;

(2)适当提高钢水的出钢温度,保证钢水进入中间包后距离浇注温度上限有10℃的富余量。这样有利于倒包后钢中夹杂物顺利上浮到表面;

(3)在真空浇注到冒口部位后,适当降低浇注速度,避免精炼渣浇注到钢锭模中。

参考文献

[1]黄希祜.钢铁冶金学[M].北京: 冶金工业出版社,2002: 424.

编辑杜敏

Cause Analysis and Improvement Measures of Unacceptable Defects for 42CrMo Cylinder Forgings

He Shilei,Du Xuan,Jin Shuaiyong,Ma Hong

Abstract:For the group defects and the unacceptable spot defects appeared on one end of riser for 42CrMo cylinder forgings,the following tests such as macro acid pickling test,macro fracture analysis,metallographic analysis,scanning electron microscopy and energy spectrum analysis etc.have been performed on the defect locations of forgings.The results show that these defects are the large alumina oxide and titanium oxide inclusions and the cracks caused by these large inclusions.Meanwhile,the relevant improvement measures have been proposed as well.

Key words:42CrMo cylinder forging;inclusion;unacceptable defect;improvement measures

收稿日期:2016—01—18

作者简介:何石磊(1982—),男,工程师,主要从事特殊钢冶炼浇注工艺技术研究。电话:18638887763,E-mail:stone-river@126.com

中图分类号:TG244+.1;TG115

文献标志码:B