T形板肋对预制带肋底板混凝土叠合板弯曲疲劳性能的影响

黄海林,祝明桥,曾垂军,吕伟荣

(湖南科技大学 土木工程学院,湖南 湘潭411201)

T形板肋对预制带肋底板混凝土叠合板弯曲疲劳性能的影响

黄海林,祝明桥,曾垂军,吕伟荣

(湖南科技大学 土木工程学院,湖南 湘潭411201)

摘要:为研究T形板肋对预制带肋底板混凝土叠合板弯曲疲劳性能的影响,对3块T形肋底板叠合板和1块整浇板进行弯曲疲劳性能对比试验,主要考察T形板肋与疲劳荷载幅值对试件疲劳破坏形态及疲劳损伤程度的影响,得到了在不同疲劳循环加载次数下的跨中动位移、混凝土应变、预应力筋应变、残余变形等,分析了在不同疲劳循环加载次数下的刚度退化情况、荷载-应变分布规律、裂缝分布规律及剩余承载力等。研究结果表明,经历200万次疲劳循环加载后,T形肋底板叠合板无明显的刚度和强度退化,增设T形板肋的叠合板能达到与整浇板相同的弯曲疲劳性能;T形肋底板叠合板正截面弯曲疲劳强度计算可采用普通预应力混凝土受弯构件正截面疲劳应力验算的4个假定,最终以此建立了其正截面弯曲疲劳强度验算方法。

关键词:预制带肋底板混凝土叠合板;预制混凝土;预应力混凝土;T形板肋;弯曲疲劳试验

《预应力混凝土叠合板》(06SG439)中规定底部预制构件的厚度一般不得小于50 mm,使得预制构件宽度方向的叠合板有效厚度较小,难以实现双向配筋,且06SG439不适用于受振动的结构,限制了该类楼板在厂房、停车库等中的推广应用[1]。

为改善传统混凝土叠合板的界面性能,学者们从新材料应用与预制底板结构形式创新两个方面入手进行了大量的研究,主要有:

1)Matsui等[2]、Nam等[3]、Hanus等[4]、左一泽等[5]以及杨勇等[6]开发了GFRP底板-混凝土双向组合板,共同点为:GFRP底板上设有开孔板肋,兼作为抗剪键,通过在预留孔洞内配置穿孔钢筋,实现了双向受力。

2)Kim等[7]、杨勇等[8]开发了压型钢板-混凝土双向组合板,共同点为:压型钢板上设有开孔钢板抗剪键,通过在预留孔洞内配置穿孔钢筋,实现了双向受力。开孔钢板抗剪键可采用PBL抗剪键[9]、T形开孔抗剪键[10]以及Y形开孔抗剪键[11],能显著改善组合板的界面性能。

3)围绕钢筋桁架底板混凝土叠合板的设计计算方法与界面性能,童根树等[12]、陈玲珠等[13]进行了大量试验研究与理论分析。该叠合板体系中的自承式模板系统,钢筋桁架由一根上弦钢筋、两根下弦钢筋,通过腹杆钢筋连接而成。

4)为改善传统混凝土叠合楼板的界面与整体性能,作者所在课题组提出以预制带肋底板为永久模板的双向叠合楼板[14-15]。针对这种新型双向叠合楼板体系,项目组开展了一系列创新性研究,成果[14-16]已被纳入现行《预制带肋底板混凝土叠合楼板技术规程》(JGJ/T 258—2011)中。

以上研究在实现叠合板双向受力方向取得了很大的进展,为新型叠合结构技术的推广提供了大量的理论依据与试验支持。但是现有研究主要集中在叠合板的静力性能方面,而对传统混凝土叠合楼板的界面疲劳性能研究很少。为此,笔者对3块T形肋底板叠合板和1块整浇板进行弯曲疲劳性能对比试验,研究T形板肋与疲劳荷载幅值对叠合板疲劳破坏形态及损伤程度的影响,探讨增设T形板肋的叠合板能否达到与整浇板相同的弯曲疲劳性能,基于试验结果提出T形肋底板叠合板的正截面弯曲疲劳强度验算方法。

1试验概况

1.1试件设计及制作

共设计了两种试件:4块T形肋底板叠合板试件,编号分别为DHB4-1~DHB4-4,试件设计详图见图1;2块整浇板试件,编号分别为XJB1、XJB2,试件设计详图见图2。叠合板试件的T形板肋内预留规则矩形孔洞,叠合面均采用自然毛面。

图1 T形肋底板叠合板试件设计Fig.1 Dimensions and details of concrete composite slab with T-type rib

图2 整浇板试件设计Fig.2 Dimensions and details of cast-in-place

所有试件底板内受力主筋均采用6根直径为4.8 mm的1 470级高强钢丝,张拉控制应力系数为0.48,当混凝土达到设计强度等级的75%以后开始放张钢丝。横向穿孔钢筋采用直径为8 mm的HPB235级钢筋,间距为100 mm。板肋内增设2根直径为6 mm的HPB235级构造钢筋,以避免预应力起拱过大导致板肋开裂。试件两端增设4根直径为4 mm的冷拔低碳钢丝,以避免放张时支座混凝土出现局压破坏。实测1 470级高强钢丝抗拉强度平均值为1 618 MPa,HPB235级钢筋屈服强度、抗拉强度平均值分别为250、320 MPa。

T形肋底板及其叠合层的混凝土设计强度等级分别为C50及C30,整浇板的混凝土设计强度等级为C50。实测试件DHB4-1~DHB4-4的下部模板混凝土立方体抗压强度平均值分别为52.4、52.0、52.5、52.0 MPa,实测叠合层的混凝土立方体抗压强度平均值分别为31.8、32.9、30.5、32.2 MPa。实测试件XJB1、XJB2的混凝土立方体抗压强度平均值分别为52.8、54.5 MPa。

1.2试验加载装置

疲劳试验在100 kN单向液压脉动疲劳试验机上完成,试验加载装置见图3。支座共分两级,一级支座两端加焊钢架并填塞橡胶垫片,防止疲劳试验过程中试件侧向滑移;二级支座置于板面三分点位置,一端为固定刀口支座,另一端为滚动支座。板底两端支座下垫厚钢板,并用修平胶找平,通过借助反力梁使板实现三分点加载。疲劳加载前首先进行试件DHB4-4与XJB2的静载破坏试验,然后根据静载极限荷载确定试件DHB4-1~DHB4-3与XJB1疲劳加载时的荷载上限、下限,疲劳荷载加载参数见表1。

图3 加载装置Fig.

试件编号静力极限荷载Pu/kN自重(板自重+分配梁等)G/kN疲劳荷载等级疲劳上限Pmax/kN疲劳下限Pmin/kN荷载幅(Pmax-Pmin)/kN荷载比DHB4-1DHB4-2DHB4-3XJB130.9430.9430.9434.306.726.726.726.720.3Pu0.4Pu0.5Pu0.5Pu9.612.816.016.03.23.23.23.26.40.339.60.2512.80.2012.80.20

1.3加载方案及测点布置

以频率4.67 Hz的正弦波进行疲劳加载,疲劳加载破坏目标次数为200万次。为确定加载过程中的疲劳损伤变化机理,当疲劳循环次数N在0、5万、10万、50万、100万、150万、200万时,停机进行1次单调静载试验,并在第200万次后进行静载破坏试验,以确定试件的剩余承载力与剩余刚度。

通过粘贴应变片来测量试件混凝土、预应力筋应变,通过布置位移计来测量试件变形,试件应变及位移测点布置见图4。张拉完成后在预应力筋上粘贴应变片,并通过钢丝测力仪测量预应力筋的初始应力。每级加载完毕后,采用裂缝宽度仪测量主裂缝的宽度。

图4 应变及位移测点布置Fig.4 Strain and deflection measuring

2试验结果及分析

2.1破坏形式

按上述疲劳加载方案与表1中的疲劳参数进行疲劳试验,经历200万次疲劳循环加载后均未发生疲劳破坏,端部预应力筋锚固良好,疲劳循环中无裂缝产生。最终进行静载破坏试验,典型的叠合板试件板底、侧面裂缝分布见图5(a)、(b),整浇板试件的板底、侧面裂缝分布见图5(c)、(d)。通过对比可以发现:1)试件DHB4-1~ DHB4-3分别采用了不同的疲劳荷载上限,但当疲劳荷载上限小于试件静载开裂荷载时,疲劳荷载上限对试件的最终破坏形态与疲劳寿命影响甚小,但累计疲劳损伤会有所增大;2)试件DHB4-3与XJB1分别采用了不同的浇筑方法,经历相同的疲劳荷载幅值及疲劳循环加载次数后,表现出相同的破坏形式,T形肋底板叠合板疲劳性能基本接近整浇板。疲劳寿命影响甚小,但累计疲劳损伤会有所增大;2)试件DHB4-3与XJB1分别采用了不同的浇筑方法,经历相同的疲劳荷载幅值及疲劳循环加载次数后,表现出相同的破坏形式,T形肋底板叠合板疲劳性能基本接近整浇板。

图5 板底、侧面裂缝分布及卸载后恢复图Fig.5 Crack pattern and recovery after

2.2裂缝发展

疲劳过程中所有试件均未发现任何弯曲裂缝。

200万次疲劳后停机进行静载破坏试验,其裂缝发展规律如下。试件DHB4-1~ DHB4-3的裂缝分布及发展趋势与试件DHB4-4比较接近:开裂时的跨中荷载P与位移f分别为21.92 kN与2.73 mm、19.86 kN与3.77 mm、20.02 kN与3.08 mm、23.11 kN与3.82 mm,此时裂缝宽度分别为0.053、0.093、0.073、0.160 mm;位移加载至跨度的1/50时,主裂缝宽度分别为1.256、超过1.5、1.356、超过1.5 mm;卸载后主裂缝的残余宽度分别为0.649、0.771、0.629、0.725 mm,可见高强预应力使得试件经历200万次疲劳后仍表现出与未经疲劳试件相同的裂缝闭合能力。对比未经历疲劳循环的试件DHB4-4,200万次疲劳后试件DHB4-1~ DHB4-3的开裂荷载分别降低5.3%、14.2%、13.5%,尽管疲劳过程中尚未开裂,但200万次疲劳引起的混凝土疲劳累积损伤与预应力松弛明显降低了叠合板的抗裂性能。

试件DHB4-3的裂缝分布及发展趋势与试件XJB1基本接近:开裂时的跨中荷载P与位移f分别为20.02 kN与3.08 mm、24.58 kN与3.31 mm,此时裂缝宽度分别为0.073、0.053 mm;位移加载至跨度的1/50时,主裂缝宽度分别为1.356、1.415 mm;卸载后主裂缝的残余宽度分别为0.629、0.704 mm。对比图5(a)、(c),可以看出,裂缝全部为弯曲裂缝,比较均匀的分布在纯弯段内。对比未经历疲劳循环的试件DHB4-4、XJB2,200万次疲劳后试件DHB4-3、 XJB1的开裂荷载分别降低13.5%、4.8%。

2.3弯曲刚度退化

叠合板和整浇板在各次疲劳循环加载结束后,由静载试验所得到的荷载-跨中位移曲线呈相同规律,典型曲线见图6、图7,从图上可以看出,随着疲劳循环加载次数的增加,各次静载试验荷载-跨中位移曲线呈线性关系且基本重合,表明试件弯曲刚度随疲劳循环加载次数增加无明显退化。

图6 试件DHB4-3疲劳循环后荷载-跨中位移曲线Fig.6 Load-displacement curves after

图7 试件XJB1疲劳循环后荷载-跨中位移曲线Fig.7 Load-displacement curves after

叠合板和整浇板的跨中峰值位移、谷值位移及位移变化幅值与疲劳加载循环次数的关系曲线呈相同规律,典型曲线见图8、图9。从图上可以看出:1)随着疲劳加载循环次数的增加,试件峰值位移、谷值位移有缓慢增加的趋势,但增加的速度与幅度十分缓慢,可以忽略不计;2)随着疲劳加载循环次数增加,位移变化幅值很小,说明试件弯曲刚度在疲劳加载中无明显退化。

图8 试件DHB4-3跨中位移-加载循环次数曲线Fig.8 Relations of mid-span deflection and loading

图9 试件XJB1跨中位移-加载循环次数曲线Fig.9 Relations of mid-span deflection and loading

图10 跨中累计残余位移-加载循环次数曲线Fig.10 Relations of residual deflections and loading cycles

试件DHB4-1~DHB4-3以及XJB1平均每1万次疲劳循环后的跨中残余位移分别为0.002 67、0.003 56、0.004 45、0.004 05 mm,最终跨中累积残余位移分别为0.534、0.712、0.890、0.819 mm。图10为试件跨中累积残余位移与加载循环次数的关系试验曲线,随着加载循环次数的增加,试件累积残余位移逐渐增大,说明疲劳累积损伤缓慢发展。对比图10中的试件DHB4-3与XJB1可知,T形肋底板叠合板的跨中残余位移、累积残余位移与整浇板的变化规律基本接近。

2.4荷载-应变变化规律

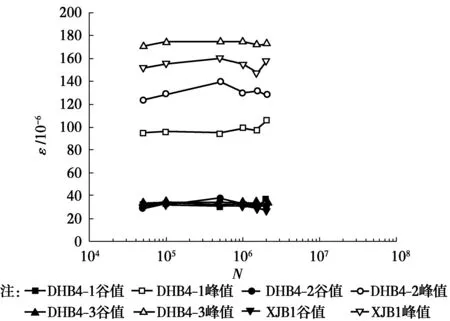

跨中板顶面混凝土压应变、板底混凝土拉应变及预应力筋拉应变随疲劳循环加载次数的变化呈相同规律:在峰值(疲劳上限)与谷值(疲劳下限)荷载作用下,跨中板顶面混凝土压应变、板底混凝土拉应变及预应力筋拉应变基本呈水平直线状,即随着疲劳循环加载次数的增加,峰值应变与谷值应变基本维持在一个微小的范围内上下波动,分别见图11、图12及图13。

图11 跨中板顶面混凝土压应变-加载循环次数曲线Fig.11 Relations of mid-span section strains and loading

图12 跨中板底混凝土拉应变-加载循环次数曲线Fig.12 Relations of mid-span section strains and loading

图14为200万次疲劳时采集的典型试件跨中动态应变-时间曲线,跨中混凝土板顶面压应变与板底面拉应变曲线呈正弦波形态,与加载曲线吻合很好,且压、拉应变基本对称分布,表明试件仍处于弹性工作阶段,跨中预应力筋应变曲线也呈正弦波形态,且与相应的混凝土拉应变传递同步,说明试验测得的应变数据是比较准确的。所有试件经历200万次疲劳循环加载后停机进行静载破坏试验,开裂前跨中截面混凝土应变沿高度方向的分布均呈直线,表明平截面假定在疲劳后仍成立,典型曲线见图15。在最后停机进行的静载破坏试验中,当试件DHB4-1~DHB4-3及XJB1的跨中荷载与位移分别达到28.24 kN与38.54 mm、24.71 kN与15.09 mm、23.90 kN与11.44 mm、30.16 kN与16.62 mm时,跨中预应力筋拉应变均达到10 000×10-6,主裂缝宽度分别为小于1.0、0.755、小于0.3、小于1.0 mm,可见疲劳后试件破坏均由预应力筋应力控制。

图13 跨中预应力筋拉应变-加载循环次数曲线Fig.13 Relations of mid-span section strains and loading

图14 200万次跨中动态应变曲线(XJB1)Fig.14 Dynamic strain curves

图15 试件DHB4-3开裂前混凝土应变沿截面高度h的分布Fig.15 Strain distribution in mid-span section before

2.5疲劳荷载对剩余承载力的影响

图16为试件DHB4-1、DHB4-2、DHB4-3经历200万次疲劳循环加载后进行剩余承载力静载破坏试验得到的荷载-跨中位移曲线,可见,3块叠合板试件最终仍呈延性受弯破坏形态,在经历200万次疲劳循环加载后,试件剩余承载力分别为28.24、24.71、25.07 kN,与未经历疲劳循环的试件DHB4-4相比,强度分别退化8.7%、20.1%、22.8%,3块叠合板试件的疲劳后荷载-跨中位移曲线均被试件DHB4-4的骨架曲线所包裹,但200万次疲劳后叠合板试件与未经疲劳试件DHB4-4的静力性能仍比较相同。通过对比图16中的试件DHB4-3与XJB1,2块试件经历相同的疲劳荷载幅值及疲劳循环加载次数后,强度分别退化22.8%、12.1%,相同疲劳参数下叠合板的强度退化比整浇板明显,但二者的疲劳后荷载-跨中位移曲线仍比较接近。

图16 试件荷载-跨中位移曲线对比 Fig.16 Comparison of load-displacement relationship

3正截面弯曲疲劳强度验算方法

3.1基本假定

由以上试验结果可知,T形肋底板叠合板表现出与整浇板基本相同的疲劳性能,采用T形板肋内预留孔洞的界面构造,能够保证经历200万次疲劳荷载后叠合面安全可靠的工作。由于在正常使用条件下,T形肋底板叠合板按一般要求不出现裂缝的构件进行设计,为此,在进行正截面弯曲疲劳强度计算时,可采用以下假定:1)截面应变符合平截面假定;2)受压区混凝土的法向应力图取为三角形;3)受拉区混凝土的法向应力图形取为三角形;4)采用换算截面进行计算。

3.2验算方法

图17 不同作用下叠合板截面应力叠合图Fig.17 Stress distribution under different loads

(1)

(2)

(3)

(4)

(5)

按以上方法计算得到的T形肋底板叠合板正截面的疲劳应力应符合下列要求:

1)受拉区或受压区边缘纤维的混凝土应力

当为压应力时:

(6)

当为拉应力时:

(7)

2)受拉区预应力筋的应力幅值

(8)

根据本文方法对试件DHB4-4进行疲劳验算,其主要结果如下(计算过程从略)。

可见,对于一般按不允许出现裂缝构件考虑的T形肋底板叠合板,在正常使用条件下主要由板底混凝土拉应力超限控制,为此可仅验算板底混凝土边缘纤维的应力,简化工程设计。

4结论

1)对于采用自然粗燥面的叠合板,通过增设T形板肋,并在板肋内预留矩形孔洞,能够保证经历200万次疲劳荷载后叠合面安全可靠的工作,T形肋底板叠合板表现出与整浇板基本相同的弯曲疲劳性能。

2)正常使用条件下,T形肋底板叠合板按一般要求不出现裂缝的构件进行设计,其正截面弯曲疲劳强度计算可采用普通预应力混凝土受弯构件正截面疲劳应力验算的4个假定,最终以此建立了其正截面弯曲疲劳强度验算方法。

3)实际工程中,T形肋底板叠合板正截面疲劳强度验算时,应计算受拉区和受压区混凝土边缘纤维的应力以及受拉区预应力筋的应力幅值,受压区的预应力筋或普通钢筋可不进行疲劳验算。

参考文献:

[1] 黄海林,吴方伯,祝明桥,等.板肋形式对预制带肋底板混凝土叠合板受弯性能的影响研究[J].建筑结构学报,2015,36(10):66-72.

HUANG H L,WU F B,ZHU M Q,et al.Influence of rib details on flexural behavior of concrete composite slab with precast prestressed ribbed panel [J].Journal of Building Structures,2015,36(10):66-72. (in Chinese)

[2] MATSUI S,ISHIZAKI S,KUBO K.An experimental study on durability of FRP-RC composite deck slabs of highway bridges[C]// 3rd Int. Conf. on Concrete Under Severe Conditions: Environment & Loading, Vancouver,Canada:CONSEC’01,2001:933-940.

[3] NAM J H,YOON S J,MOON H D,et al.Development of FRP-concrete composite bridge deck in Korea state-of-the-art review [J].Key Engineering Materials,2006,236-328:1715-1718.

[4] HANUS J P,BANK L C,OLIVA M G.Combined loading of a bridge deck reinforced with a structural FRP stay-in-place form [J].Construction and Building Materials,2009,23(4):1605-1619.

[5] 左一泽,刘玉擎,辛灏辉,等.GFRP-混凝土组合桥面板应用研究[C]//第二十届全国玻璃钢/复合材料学术交流会论文集,2014:236-240.

ZUO Y Z,LIU Y Q,XIN H H,et al.Study on application of a GFRP-concrete hybrid deck[C]//20thAnnual Academic Conference on FRP/CM,2014:236-240. (in Chinese)

[6] 杨勇,刘玉擎,范海丰.FRP-混凝土组合桥面板疲劳性能试验研究[J].工程力学,2011,28(6):66-73.

YANG Y,LIU Y Q,FAN H F.Experimental study on the fatigue behavior of FRP-concrete composite decks [J].Engineering Mechanics,2011,28(6):66-73. (in Chinese)

[7] KIM H,JEONG Y.Ultimate strength of a steel-concrete composite bridge deck slab with profiled sheeting [J].Engineering Structures,2010,32(2):534-546.

[8] 杨勇,霍旭东,薛建阳,等.钢板-混凝土组合桥面板疲劳性能试验研究[J].工程力学,2011,28(8):37-44.

YANG Y,HUO X D,XUE J Y,et al.Experimental study on fatigue behavior of steel plate-concrete composite bridge decks [J].Engineering Mechanics,2011,28(8):37-44. (in Chinese)

[9] SU Q T,WANG W,LUAN H W,et al.Experimental research on bearing mechanism of perfobond rib shear connectors [J].Journal of Constructional Steel Research,2014,95:22-31.

[10] RODRIGUES J P C,LAíM L.Experimental investigation on the structural response of T,T-block and T-perfobond shear connectors at elevated temperatures [J].Engineering Structures,2014,75:299-314.

[11] KIM S H,CHOI J,PARK S J,et al.Behavior of composite girder with Y-type perfobond rib shear connectors [J].Journal of Constructional Steel Research,2014,103: 275-289.

[12] 童根树,刘书江,李文斌.自承式钢模板系统性能试验和设计方法研究[J].建筑钢结构进展,2005,7(3):16-22.

TONG G S,LIU S J,LI W B.Experimental research on a self-supported floor system [J].Progress in Steel Building Structures,2005,7(3):16-22. (in Chinese)

[13] 陈玲珠,李国强,蒋首超,等.高温下钢筋桁架楼承板中栓钉抗剪性能研究[J].建筑结构学报,2015,36(5):116-123.

CHEN L Z,LI G Q,JIANG S C,et al.Experimental studies on behavior of headed stud shear connectors embedded in steel bar truss floor slabs at elevated temperatures [J].Journal of Building Structures,2015,36(5):116-123. (in Chinese)

[14] ZHANG J S,YAO Y,ZHOU X H,et al.Failure mode and ultimate bearing capacity of precast ribbed panels used for concrete composite slabs [J].Advances in Structural Engineering,2013,16(12):2005-2017.

[15] 吴方伯,黄海林,陈伟,等.预制带肋底板混凝土双向叠合板极限承载力[J].土木建筑与环境工程,2011,33(5):34-40.

WU F B,HUANG H L,CHEN W,et al.Ultimate bearing capacity of concrete two-way composite slabs with precast concrete ribbed panels [J].Journal of Civil,Architectural & Environmental Engineering,2011,33(5):34-40. (in Chinese)

[16] 黄海林.预制带肋底板混凝土叠合楼板受力性能及设计方法[D].长沙:湖南大学,2013:56-90.

HUANG H L.Structural behavior and design method of concrete composite slab with precast prestressed concrete ribbed panel [D].Changsha:Hunan University,2013:56-90.(in Chinese)

(编辑王秀玲)

Influence of T-type rib on flexural fatigue behavior of concrete composite slab with precast prestressed ribbed panel

Huang Hailin,Zhu Mingqiao,Zeng Chuijun,Lyu Weirong

(College of Civil Engineering,Hunan University of Science and Technology,Xiangtan 411201,Hunan,P.R.China)

Abstract:In order to investigate influence of T-type rib on flexural fatigue behavior of concrete composite slab with precast prestressed ribbed panel, experiment is conducted to study the concrete composite slab with precast prestressed T-type rib panel and cast-in-place slab. The factors influencing the fatigue failure pattern and fatigue damage, such as T-type rib and fatigue load parameter, are studied by fatigue tests. The dynamic deflection, strains of concrete and prestressed tendons, and residual deflection are measured. Stiffness degradation, strain distribution, crack distribution and residual bearing capacity are analyzed. Results show that composite slabs with precast prestressed T-type rib panel can achieve the same flexural fatigue behavior as cast-in-place slabs. Design formulas for normal section bending fatigue strength of concrete composite slab with precast prestressed ribbed panel are put forward with reference to the four assumptions of traditional prestressed concrete flexural member.

Keywords:composite slab with precast ribbed panel; precast concrete; prestressed concrete; T-type rib; flexural fatigue test

doi:10.11835/j.issn.1674-4764.2016.02.002

收稿日期:2015-09-30

基金项目:国家自然科学基金(51308207、51378202);湖南省自然科学基金(14JJ6031)

作者简介:黄海林(1984-),男,博士,主要从事组合结构及新材料应用研究,(E-mail)hhlvsgenius@163.com。

中图分类号:TU378.5

文献标志码:A

文章编号:1674-4764(2016)02-0011-10

Received:2015-09-30

Foundation item:National Natural Science Foundation of China(No.51308207,51378202);Natural Science Foundation of Hunan Provience(No.14JJ6031)

Author brief:Huang Hailin(1984-),PhD,main research interests:composite structure and application of new materials,(E-mail)hhlvsgenius@163.com.