基于全生命周期的数控机床轴承数据模型研究

杨晓英 徐严冬 隋 新 马 伟

河南科技大学,洛阳, 471003

基于全生命周期的数控机床轴承数据模型研究

杨晓英徐严冬隋新马伟

河南科技大学,洛阳, 471003

摘要:针对数控机床轴承的全生命周期数据管理缺少统一模型的问题,分析了数控机床轴承全生命周期数据关系和集成管理需求,建立了全生命周期数据管理模式;应用多维度建模方法,从数据属性、数据结构、组织约束和操作机制等方面构建了轴承集成设计、制造和运行维护三个阶段的多维度数据模型,并结合实例应用,设计了数控机床轴承全生命数据管理系统,实现了预期效果,为实现数控机床轴承全生命周期数据集成管理系统研发奠定了理论基础。

关键词:轴承;数据模型;全生命周期;数控机床

0引言

数控机床轴承是数控机床的关键部件,直接关系到主轴的精度和速度,对其进行全生命周期数据管理研究对提高数控机床的性能、质量和可靠性具有重要意义。数控机床轴承全生命周期数据管理是指对轴承设计、制造与运行维护三个阶段所有数据的集成和整合[1-2]。

目前,我国数控机床轴承全生命周期管理还处于初级阶段,虽然实现了部分数据采集分析功能,但数据还处于孤岛状态,设计、制造、运营服务的数据不能实现信息共享,不利于轴承的优化设计和制造服务。这也使数控机床的轴承选型、故障预测、绿色制造得不到基础数据的支撑[3]。因此,对轴承全生命周期数据进行管理有助于实现轴承的优化设计和绿色制造,有助于推动轴承制造业工业化与信息化的深度融合。轴承全生命周期数据模型是轴承数据管理信息化的理论基础,对其进行研究具有重要的理论意义和实用价值。

当前,针对数控机床轴承的全生命周期数据统一模型还缺少研究。Stark[4]对全生命周期管理进行了阐释,说明了产品全生命周期管理(product life-cycle management, PLM)对制造企业的重要性;Srinivasan[5]分析了全生命周期管理的集成框架,将集成概念运用于企业管理中;许承东等[6]借助于互联网的PLMS体系结构对产品全生命周期的各个阶段进行层次设计,实现了层次中各生命阶段数据的共享;赵晓莉等[7]以BOM为主线来贯穿全生命周期的各个阶段,并通过BOM实现设计、制造、运营服务阶段的信息交互;马明旭等[8]基于生产产品的自身结构对其全生命周期进行分析,完成了全生命周期模型的建立和对各个产品生命阶段的分析;江伟光等[9]通过建立产品元模型对全生命周期数据进行多层次分析,构建产品全生命周期信息模型。以上研究成果对建立数控机床轴承的全生命周期数据集成模型具有一定的借鉴意义。

鉴于以上背景和研究现状,本文采用系统集成理念对数控机床轴承全生命周期数据管理模型进行研究,运用多维度建模方法,从数据属性、结构、组织约束和操作机制等方面构建轴承集成设计、制造和运行维护三个阶段的多维度数据模型。

1数控机床轴承数据管理需求分析

1.1数控机床轴承概述

数控机床轴承作为数控机床的基础件,包含轴承内圈、轴承外圈、保持架、滚动体等基本结构。

数控机床系列轴承可涵盖典型数控车床主轴轴承、高速铣床主轴轴承、高速精密磨床主轴轴承、精密镗铣加工中心主轴轴承、高速车铣加工中心主轴轴承、重型数控立车工作转台或卧车主轴轴承、数控回转台精密分度圆轴承、数控机床滚珠丝杠支撑轴承、数控磨齿机回转台轴承及高速精密数控机床电主轴轴承。轴承主要型号包括双列圆柱滚子轴承、双向推力角接触球轴承、角接触球轴承、圆锥滚子轴承、大型推力滚子轴承、大型角接触球轴承、大型圆柱滚子轴承、精密交叉圆锥滚子轴承、精密交叉圆柱滚子轴承等。

随着精密制造业的发展,高速精密数控机床轴承已经成为数控机床轴承的主流,反映其高速性能的dmN值(轴承节圆直径×旋转速度)达100万(mm·r/min)以上,对其全生命周期数据进行集成管理并实现各阶段数据交互,有助于高速精密数控机床轴承的优化设计和工艺改进,也有助于提高制造的可靠性、减少产品废品率。

1.2数控机床轴承全生命周期数据需求

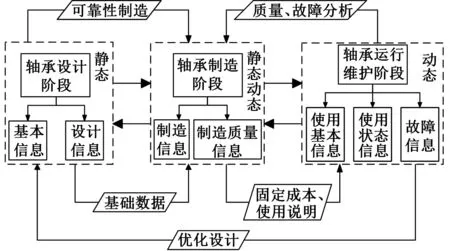

数控机床轴承全生命周期管理可分为设计、制造、运行维护三个阶段,各司其职地完成对轴承全生命过程的状态监督、过程控制和数据信息搜集的功能。数控机床轴承的全生命周期数据管理,需要实现设计阶段、制造阶段、运行维护阶段的数据集成管理和信息共享。

(1)设计阶段数据包括轴承基本信息、轴承设计信息等。该阶段数据可以通过对轴承设计BOM的整合分析进行采集,设计数据对后期阶段的行为提供基础数据支持,设计阶段数据多为静态数据。该阶段数据决定了产品性能、成本和制造难度等。

(2)制造阶段数据包括制造基本信息(物料、工艺、设备、人员)和质量信息等。制造基本数据多为静态数据,制造质量信息需要实时采集,及时反馈,所以制造质量信息为动态数据。该阶段数据反映了产品制造过程与质量控制状况等。

(3)运行维护阶段数据包括轴承使用基本信息、轴承使用状态信息、轴承故障信息。运行维护阶段的数据要实时采集、实时传输与存储,为设计数据和制造数据提供最新的依据,所以运行维护阶段信息以动态数据为主。该阶段数据反映了轴承运行状态,为数控机床维护提供依据等。

轴承各阶段数据整合与管理是实现优化设计和可靠性制造的重要基础,其数据管理模式如图1所示。

图1 轴承全生命周期数据管理模式

2多维度轴承全生命周期数据模型

多维度模型是一种立体思维设计,是解决问题的一种系统结构。它类似于一个多维数据压缩包,是以某个事物为切入点建立起来的囊括与其相关联的多种维度考量的结构性思维框架,是将多维度设计思路、各自运作机制相互影响的关系整合起来的一种设计思维的框架结构,它反映了多维度系统的结构特点和因果关系以及系统各个变量之间的关系[10]。

目前,一般的多维度数据模型大多应用于数据评估方面,很少在制造企业的全生命周期中得以应用,本文基于数控机床轴承数据构建了一个三维度数据模型,以实现轴承全生命周期数据的数据集成和共享。

2.1轴承数据分析

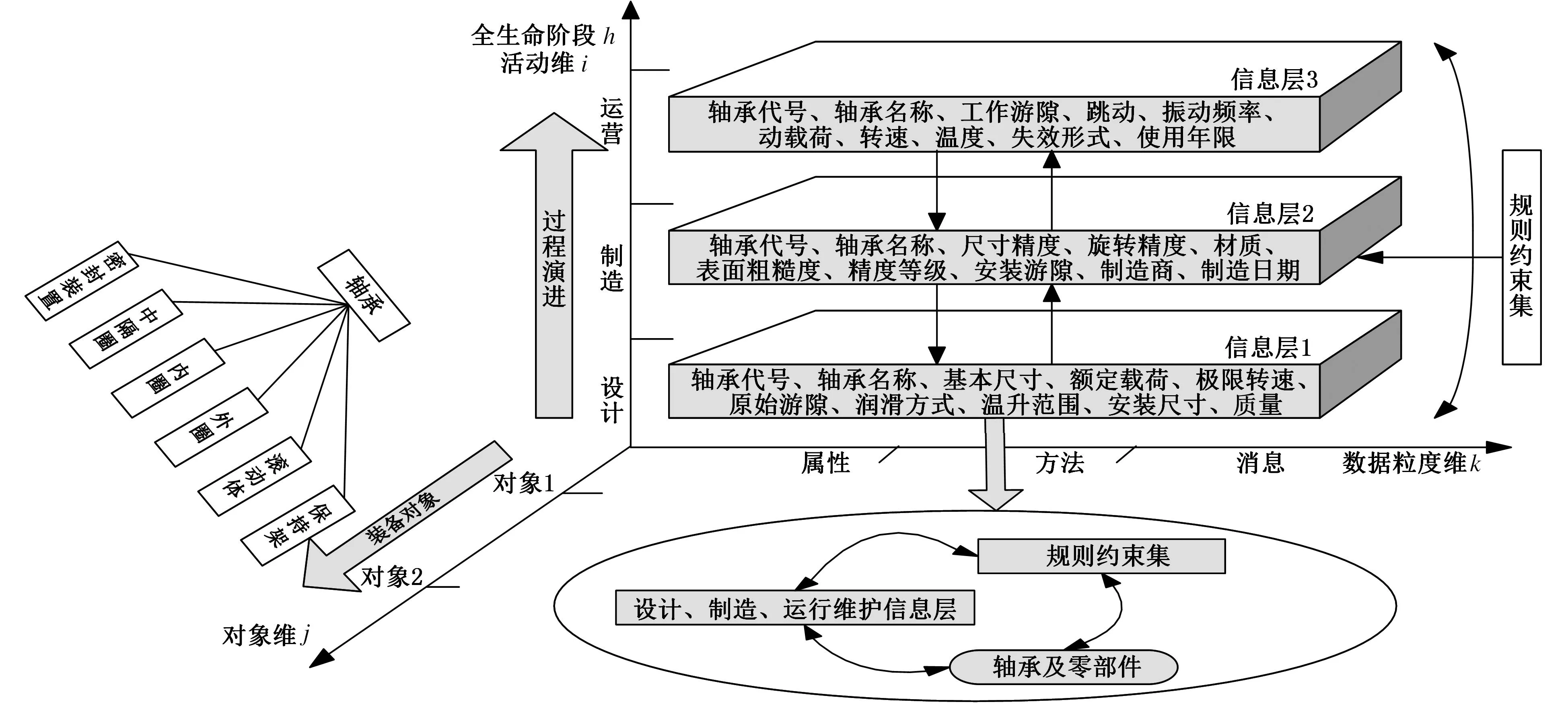

本文采用三维度模型的方法来建立数控机床轴承的多维数据模型,三维数据模型的结构包括轴承对象、周期活动、数据粒度。

2.1.1轴承对象

对数控机床轴承进行拆解分析,并研究轴承主体和各个部件。轴承对象分为对象1:数控机床轴承;对象2:轴承内圈、轴承外圈、保持架、滚动体、中隔圈、密封装置;对象3:……。

2.1.2周期活动

周期活动分为设计阶段、制造阶段、运行维护阶段的信息数据集。设计阶段部分信息包括轴承代号、原代号、轴承名称、基本尺寸、额定载荷、极限转速、原始游隙、安装相关尺寸、质量、润滑方式、温升范围、保持架等。例如,额定载荷包括径向基本额定动负荷(Cr)、径向基本额定静负荷(Cor)、轴向基本额定动载荷(Ca)、轴向基本额定静载荷(Coa);原始游隙包括径向游隙(ur)、轴向游隙(ua)、角游隙(uangle);保持架包括保持架内径(Dcin)、保持架外径(Dcout)、保持架宽度(Bc)、保持架板厚(S)、材质(CZ)等。

制造阶段部分信息包括轴承代号、原代码、轴承名称、制造商、制造日期、尺寸精度、表面粗糙度、旋转精度、材质、精度等级、安装游隙等。例如,尺寸精度包括套圈宽度变动量、两端面平行度、直径变动量、外径圆形偏差、平面度、锥度、圆度、装配角、壁厚差、平行差、垂直差;旋转精度包括内圈径向跳动(Kia)、外圈径向跳动(Kea)、内圈轴向跳动(Sia)、外圈轴向跳动(Sea)、内圈端面对内孔的垂直度(Sd)、外圈表面对端面的垂直度(SD)、同轴度(Kia)。安装游隙包括:径向游隙(ur)、轴向游隙(ua)、角游隙等。

运行维护阶段部分信息包括轴承代号、原代号、轴承名称、工作游隙、跳动(mm)、振动频率、振动加速度(位移)、转速、温升(T)、失效形式、安装设备、使用年限等。例如,工作游隙包括径向游隙(ur)、轴向游隙(ua)、角游隙(uangle);跳动包括径向跳动、轴向跳动等。

2.1.3数据粒度

数据粒度是指数据仓库中数据的细化和综合程度。数据仓库的数据单位中保存数据的细化程度越高,粒度级就越小;相反,细化程度越低,粒度级就越大。数据集成环境中粒度是主要的设计问题,因为它影响存放在数据集成系统中的数据量的大小,同时影响数据集成系统所能回答的查询类型。粒度的大小需要在设计数据仓库时在数据量大小与查询的详细程度之间作出权衡[11]。

对于多维度轴承全生命周期数据模型,可将数据粒度划分为属性集、方法集、消息集,通过对这三方面的联系和约束的分析和理解,可以促进整个数据模型的综合程度和层次化表达。

属性集是轴承全生命周期数据中产品本身所固有的若干个特性集合,如轴承名称、原始尺寸、质量、原始游隙等,该集合可以实现对产品的基本刻画。

方法集是轴承的设计、制造、运行维护各阶段数据对象的若干个行为集合。

消息集是在轴承全生命周期数据之间进行交互作用和通信的若干个数据信息的集合,可以实现数据对象行为的表达及所有数据对象之间可能的信息交互。

2.2数据模型结构

模型结构为三维度数据模型,表示为j轴、k轴、i轴,分别代表不同的维度数据,形成一个完整的立体集合模型。

j轴维度数据为对象维度,是该三维度数据模型所针对的主体对象及其主体分层的n层次对象。

k轴维度数据为数据粒度维,主要研究的是该数据模型中数据的综合程度和层次化表达,可以用于分析模型中数据的集合状况。

i轴维度数据为全生命周期阶段活动维,主要分析的是全生命周期的过程演进,以及各阶段的信息、信息之间的约束和联系。

j、k、i轴数据维形成一个较完整的数据库,为企业以及最终用户提供数据。一般的数据模型专注于特定的主题域、特定的部门或特定的业务功能需要,而三维度数据模型在某些方面与一般数据模型不同,该数据模型专注于建立一个集成的产品全生命周期数据模型,以满足整个产品各个阶段的业务需求。

2.3数据模型搭建

基于对数控机床轴承全生命周期数据的总结,提出从对象维、全生命周期阶段活动维和数据粒度维三个维度来构建多维度轴承数据模型,它集轴承对象分析、轴承生命周期信息过程化和多层次信息表达为一体,形成一个模型集成的三维状态空间,如图2所示。

该三维状态空间可表示为

BDM ∷=BDM(ST,O,G)=

其中,ST、O、G分别表示全生命周期阶段活动维、对象维和数据粒度维的划分,BDM(sti,oj,gk)表示全命周期阶段活动i的第j个对象k粒度上的单元子模型。对象维和全生命周期阶段活动维主要用于描述轴承对象与全生命周期过程特性,粒度维是利用面向对象建模思想构建轴承全生命周期信息的层级化表达、存储和扩展[12]。

该模型以数控机床轴承的基本构造为基础,分析了数控机床轴承的全生命周期的设计、制造、运行维护阶段的信息,并使得三个阶段的信息相互交流、汇聚,在统一的规则约束下,实现三个阶段信息层的集成与共享。

2.4模型组织约束

图2 数控机床轴承多维度数据模型

三维度信息模型,数据信息随全生命周期阶段活动的不断演进反映其管理数据之间的关系,数据信息随轴承的不断分解反映数据信息的过程特性。为更好地组织数控机床轴承数据信息层相关信息,构建了以全生命周期阶段活动为核心的组织结构,其表示方式如图2椭圆中的信息层组织模式所示,轴承数据信息层结构BLS可抽象为

BLS ∷={Des,Nodes,Rules}

其中,Des是对象维的具体描述,如信息层所属对象命名规则以及数据;Nodes是信息集中全生命周期活动阶段信息描述;Rules是信息集中的规则约束集。三方面内容体现于一个维度平面中,相互联系、相互制约,将各个数据层集合成一个整体系统。

规则Rules表示作用于全生命周期阶段活动信息层的规则、约束集,是用以描述信息层中与业务逻辑密切相关的各种动态不确定性条件、规则、判断准则或事件。

在多维度轴承全生命周期数据模型中,规则约束主要建立于全生命周期阶段活动维度和对象维度中,表示为

主键约束rulespr在全生命周期阶段活动维中,设置轴承代码、轴承名称为主键约束,因轴承代码和轴承名称必须出现在每个生命周期阶段活动中,且不能为空,否则活动维度数据将不能运用,所以将轴承代码、轴承名称设置为主键约束。

唯一约束rulesun在设计阶段活动维中,设置基本尺寸为唯一约束;在制造阶段活动维中不存在唯一约束;在运行维护阶段活动维中,设置失效形式为唯一约束。因唯一约束只随主键约束的改变而改变,不受其他表中行列的改变而改变,故设置基本尺寸及失效形式为唯一约束。

检查约束rulesch在全生命周期阶段活动维中,设置制造出厂日期和使用期限为检查约束,以制造出厂日期为准,以使用期限为标尺,超出期限则视为报废,不再进入全生命周期活动。

2.5模型操作机制

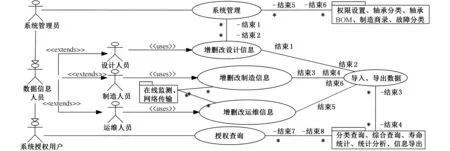

图3 数控机床轴承模型用例图

多维度轴承数据模型主要是通过对象维和生命阶段活动维的关系来实现模型运作,粒度维用于描述阶段数据信息的存储粒度,由于阶段数据信息本身的多样与复杂性且其在不断演进过程中需要并产生大量的数据,所以其数据表达能力、容纳能力以及扩展能力是轴承数据模型的关键。为满足该需求,需要利用基于“对象-生命周期阶段”的数据存储模式来实现数据信息的构建和交互、集成信息的保留与跟踪来满足演进过程中阶段相关数据对象的修订、增添与属性扩展等各方面的需求,如图3所示。由图3可知,根据“对象-生命周期阶段”的数据存储模式,可以实现全生命周期数据的系统集成操作,完成数据的修订、增添,数据的导入、导出及分类查询和综合查询操作,为数控机床轴承全生命周期数据管理系统结构的搭建提供了依据。

3应用实例及评价

3.1实例模型构建

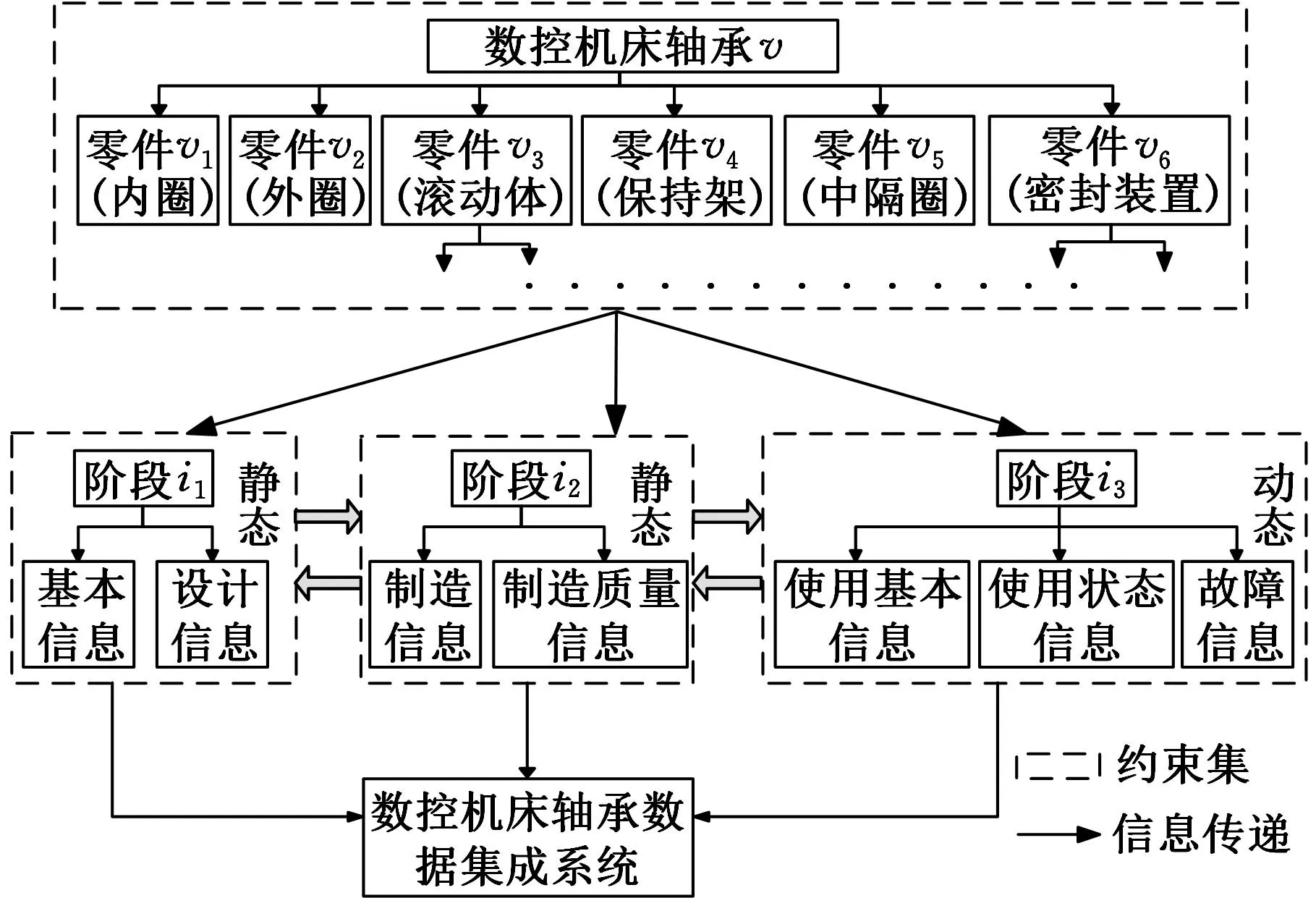

某数控机床轴承的三维模型构建主要以设计、制造、运行维护为主线,分为阶段i1、阶段i2、阶段i3,分别代表轴承设计阶段信息、制造阶段信息、运行维护阶段信息,它们之间可实现信息的完整交互和集成,同时轴承产品v及零件分解v1、v2,…分别存在于全生命周期的各个阶段,最终建立一个数控机床轴承全生命周期集成系统,如图4所示。

图4 某数控机床轴承模型

以上数控机床轴承模型是多维度轴承数据模型的平面体现,它使数控机床轴承设计、制造、运行维护阶段的信息实现共享,互通有无。同时轴承主体及零件信息也分别集成于全生命周期的各个阶段,便于信息分析和处理。集成信息最终汇入数据集成系统,形成轴承全生命周期的完整集成。

3.2实例应用——数据管理信息系统

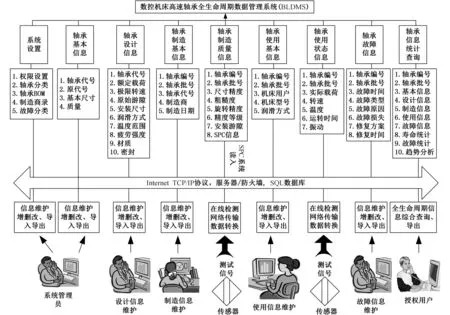

根据多维度轴承数据模型,对某企业的轴承全生命周期数据集成管理系统进行了设计,如图5所示。其中轴承BOM、基本信息及设计信息可以从企业PDM或PLM软件中直接导入。轴承全生命周期数据集成管理系统可根据多维度轴承数据,实现系统管理、设计阶段信息管理、制造阶段信息管理、运行维护阶段信息管理以及用户查询统一信息共享,是一个统一数据化管理、信息共享、数据集成的轴承全生命周期管理系统。

在系统总体规划与设计的基础上,对系统的数据库进行设计,主要完成了参数设计、逻辑结构设计、概念模型结构设计和物理模型结构设计等内容,实现了参数类型划分,在数据库设计规范理论和异构数据映射模型的基础上,建立了基于SQL Server 2008的数据库,使用Visual Studio 2010和SQL Server 2008,按照三层开发模式,完成了高速精密数控机床轴承全生命周期数据管理系统BLDMS的设计。其登录界面如图6所示。

操作员认证成功后进入BLDMS主窗体,主窗体不仅是轴承数据管理系统的基本架构,还是用户与子系统的沟通桥梁。BLDMS系统共包括系统管理、基础数据管理、轴承设计信息、轴承生产信息、轴承运行信息、轴承故障信息以及帮助等一系列子系统。操作员在授权范围内操作业务。

为了使系统各窗体管理起来更方便,使用开发工具进行MDI(multiple-document interface)多文档窗体开发,子菜单的窗体在主窗体内部打开而不会溢出主窗体。

3.3效果评价

图5 数控机床轴承全生命周期数据管理系统结构

图6 BLDMS登陆界面

轴承全生命周期数据集成系统是一个以多维度轴承数据模型为基础的集成系统,可实现轴承的概念设计、产品工程设计、生产准备和制造、售后服务等整个过程的产品全生命周期的管理,具体如下:①实现了数控机床轴承全生命周期各个阶段之间数据的整合与交互,为轴承数据与资源的共享奠定了基础;②实现了设计人员根据制造与运行维护数据对数控机床轴承产品与工艺的优化设计,并为改进产品设计提供依据;③实现了制造质量信息及运行维护阶段信息的实时采集、实时监控与质量追溯,完善了质量监控体系,提高了用户满意度;④可帮助企业由生产型制造向服务型制造转型,减少资源浪费,促进制造业绿色化与可持续发展。

4结语

本文分析了数控机床轴承全生命周期数据关系和集成管理需求,建立了数控机床轴承全生命周期数据管理模式;应用多维度建模方法,从数据属性、结构、组织约束和操作机制等方面构建了轴承集成设计、制造和运行维护三个阶段的多维度数据模型,并结合实例应用,设计了数控机床轴承全生命数据管理系统,取得了预期效果,为实现数控机床轴承全生命周期数据集成管理奠定了基础。

参考文献:

[1]姜韶峰,王小龙,袁玉同. 精密机床轴承的特点与应用技术[J].轴承,2011(7):57-63.

Jiang Shaofeng, Wang Xiaolong, Yuan Yutong. Characteristics and Application Technology of Precision Machine Tool Bearings[J]. Bearing, 2011(7):57-63.

[2]王旭,李文川.制造业的新理念——闭环产品生命周期管理[J].中国机械工程,2010,21(14):1687-1693.

Wang Xu, Li Wenchuan. New Concept for Manufacturing Industry—Closed-loop Product Lifecycle Management[J]. China Mechanical Engineering, 2010,21(14):1687-1693.

[3]李聪波,刘飞,王秋莲,等.面对生命周期的机床行业绿色制造运行模式[J].中国机械工程,2009,20(24):2932-2937.

Li Congbo, Liu Fei, Wang Qiulian, et al. Green Manufacturing Operation Model for Machine Tool Industry Oriented to Product Life Cycle[J]. China Mechanical Engineering, 2009,20(24):2932-2937.

[4]Stark J. Product Lifecycle Management [M]. London:Springer, 2011.

[5]Srinivasan V. An Integration Framework for Product Lifecycle Management [J].Computer-Aided Design,2011,43(5):464-478.

[6]许承东,赵向领,宋伟.产品全生命周期管理系统的关键技术和系统层次结构[J].北京理工大学学报,2006,26(增1):9-12.

Xu Chengdong, Zhao Xiangling, Song Wei. The Key Technology and System Layer Structure of Product Overall Lifecycle Management System[J]. Transactions of Beijing Institute of Technology, 2006,26(S1):9-12.

[7]赵晓莉,李粮,石小江.基于PLM平台的航空发动机试验数据管理技术研究[J].测控技术,2013,32(12):138-142.

Zhao Xiaoli, Li Liang, Shi Xiaojiang. Research on Test Data Management Technology in PLM for Aero-engine[J]. Measurement & Control Technology, 2013,32(12):138-142.

[8]马明旭,范玉顺,尹朝万.基于产品结构的全生命周期形式化建模[J].机械工程学报,2006,42(9):83-90.

Ma Mingxu, Fan Yushun, Yin Chaowan. Product Life Cycle Formal Modeling Based on Product Structure[J]. Chinese Journal of Mechanical Engineering,2006,42(9):83-90.

[9]江伟光,武建伟,潘双夏,等.基于元模型的产品全生命周期信息模型研究[J].中国机械工程,2008,19(12):1451-1456.

Jiang Weiguang, Wu Jianwei, Pan Shuangxia, et al. Research on Product Lifecycle Information Model Based on Meta-model[J]. China Mechanical Engineering, 2008,19(12):1451-1456.

[10]张婷.商业空间设计多维度模型的构建研究[D].成都:西南交通大学,2011.

[11]吕海燕,车晓伟.数据仓库中数据粒度的划分[J].计算机工程与设计,2009,30(9):2323-2325.

Lü Haiyan,Che Xiaowei. Data Granularity Partition in Warehouse[J]. Computer Engineering and Design, 2009,30(9):2323-2325.

[12]吕盛坪,乔立红,张金.多维度制造工艺信息建模[R].北京:北京航空航天大学,2010.

(编辑苏卫国)

Data Model of Bearings for CNC Machine Based on Life-cycle

Yang XiaoyingXu YandongSui XinMa Wei

Henan University of Science and Technology , Luoyang, Henan, 471003

Abstract:In view of a unified mode absent of the CNC machine bearing life-cycle date management, the demands for data relationships and integrated management of the CNC machine bearing life-cycle were analyzed herein, and the life-cycle data management mode was established. Using the method of multidimensional modeling, three stages of multidimensional data model about the bearings integrated design, manufacturing and operations were set up from aspects of data attributes, data structure, organizational constraints and the operation mechanism. Combined with the application examples, the CNC machine bearing life data management system was designed and the expected effectivenesses were achieved, which lays a theoretical foundation for data integration management of life-cycle of the CNC machine bearings.

Key words:bearing; data model; life-cycle; CNC machine

收稿日期:2015-07-02

基金项目:国家科技重大专项(2012ZX04004011)

中图分类号:TH128;TH166

DOI:10.3969/j.issn.1004-132X.2016.10.008

作者简介:杨晓英,女,1965年生。河南科技大学机电工程学院教授。研究方向为工业工程与制造业信息化。徐严冬,男,1990年生。河南科技大学机电工程学院硕士研究生。隋新,男,1982年生。河南科技大学机电工程学院讲师。马伟,男,1955年生。河南科技大学机电工程学院教授。