推行8小时成本核算提升成本管控水平

郭耀荣

摘 要:山钢股份济南分公司宽厚板厂通过推行8小时成本核算,在降低该厂2500产线加热炉能耗方面,将该产线关键绩效指标向车间、班组、岗位逐个细化分解落实,深入挖掘全员智慧,让职工做管理提升、降本增效的主角,形成典范借鉴经验后迅速向其他两个产线复制、推广,达到三线同时开展的工作思路,提升成本管控水平。

关键词:8小时;成本核算;成本管控

2015年山钢股份济南分公司面临着外部市场环境和内部扭亏增盈的双重压力,宽厚板厂作为分公司的主体生产厂,三条平板产线年产能在400万吨以上,是全国最大的平板生产厂,主要指标列全国同类企业领先地位。

仅仅依靠当前的优势,不足以支撑公司扭亏增盈任务,要实现新的突破,必须寻找新的措施。经过对标分析, 确定能源成本是降本增效的最大潜力所在,尤其是降低煤气消耗。该厂聚焦能耗降低,结合三条产线的实际情况,逐步确定了以2500产线加热炉为试点,形成典范借鉴经验后迅速向其他两个产线复制、推广,达到三线同时开展的工作思路。

一、管理方案的设计

(一)管理方案设计

轧钢成本主要含三大部分,一是原材料(主要指标是成材率)、二是制造成本、三是能源成本。成材率已连续多年列全国同类型企业第一位;2500产线制造成本已处全国同行业最低水平;经过对标,能源成本是降本增效的最大潜力所在,尤其是降低煤气消耗。

运用运营改善和管理提升理论知识和工具,通过分析找到产生问题的根源,制定出了有针对性的、切实可行的方案并加以实施,评价实施效果,并将有利措施转化为制度加以固化,以促进能源成本的逐步降低。

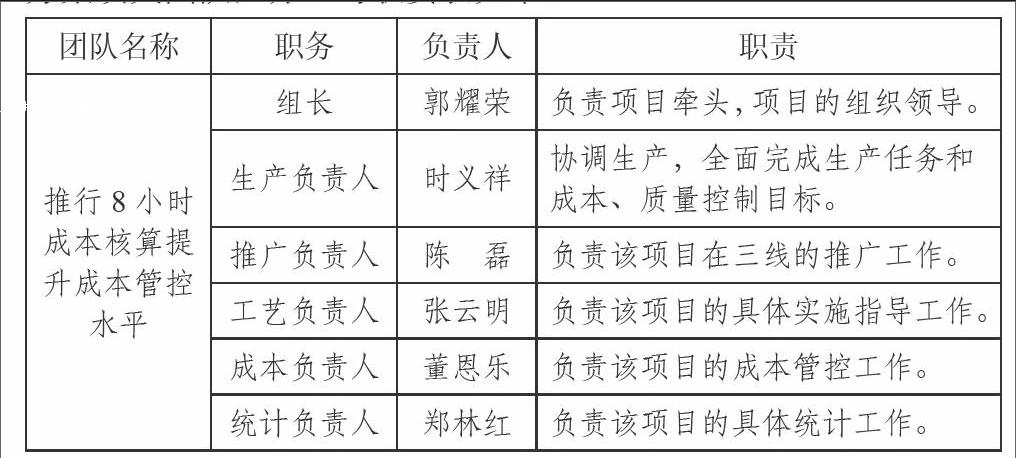

(二)组建方案实施团队

为使方案能够顺利开展、快速推进并取得实效,该厂成立了方案攻关团队,分工与职责表如下:

(三)设定方案目标

2015年供大于求的现状难以好转、钢材价格仍将低位徘徊、钢材市场将依然弱势运行。全过程挖潜增效,在强化加热炉能耗管理水平基础上,全流程梳理其它介质能耗、物耗等成本管控水平,为全力完成同口径成本降低率5%的目标提供了保障。

二、方案分析及实施

(一)问题分析与诊断

轧钢成本主要含三大部分,一是原材料(主要指标是成材率)、二是制造成本、三是能源成本。成材率已连续多年列全国同类型企业第一位;2500产线制造成本已处全国同行业最低水平;经过对标,能源成本是降本增效的最大潜力所在,尤其是降低煤气消耗。

(二)针对问题,寻求解决办法并推进实施

1.降低煤气消耗的方面

1)建立降低煤气消耗攻关团队,科学合理制定攻关方案,用极限思维挖掘降本增效空间。

2)对降低煤气消耗影响因素进行全面扫描。

3)确定降低煤气消耗的主要措施。

①实施提高热装率攻关,如:Q345QK可直接红送、Q345B-SG需逐炉试验;这个月2500产线红送率51.3%。

②对换向阀采用高温耐压密封改造,将电控系统实施换向延时改造,解决“失电泄压致煤气泄漏”等问题。

③科学合理控制空燃比,空燃比调整不当会造成大量煤气浪费,强化数据分析,强化“三勤”操作。

④在订单不足情况下,集中停产模式对于降低加热炉煤气消耗优于避峰待料模式。为此,该厂积极协调生产部等主管部门,采用集中停产模式组织生产,大大降低煤气消耗。

⑤推行正常低钢温轧制工作法,在不影响质量、设备、安全前提下,对加热炉炉温及出炉温度进行优化调整,既降低煤气消耗,又延长烧嘴寿命。

⑥运用OEE管理方法,分析影响降低煤气消耗的主要因素“轧制节奏、换辊周期、中间坯、改判率”并加以解决。 如设备整体效率(OEE)是衡量设备或生产线生产效率的指标,通过分析、诊断、改善,最大限度优化降低因“轧制节奏慢造成煤气无效燃烧”的浪费现象。

⑦推行8小时成本核算是降低煤气消耗的主线工作。8小时成本核算是实现能耗指标降低的最有力抓手。是传递指标压力、提升紧迫感、提高凝聚力和战斗力的有效手段。通过充分挖掘全员智慧,让职工做管理提升、降本增效的主角,助推加热炉能效实现了历年来新低。

2.推行8小时成本核算 构建“四级”成本管控体系

在降低2500产线加热炉能耗方面,该厂通过推行8小时成本核算,将2500产线关键绩效指标向车间、班组、岗位逐个细化分解落实,深入挖掘全员智慧,让职工做管理提升、降本增效的主角。通过构筑“职工保班组、班组保车间、车间保厂部、厂部保公司”的“四级”成本管控体系,为价值最大化保驾护航。

1)细化指标分解。

发挥科级干部、技术骨干的带头作用。为凝聚带动广大职工把精力和智慧聚焦到助推降本增效、扭亏增益目标任务上来,该厂以开展“扭亏增盈、岗位建功”主题活动为契机,率先将关键指标细化分解到科级干部及中级以上专业技术人员。

2)建立煤气指标监控体系。

开通煤气热值岗位显示功能,每日对煤气耗量、热值、生产状况进行分析,按设定计划目标值找出异常班组及波动原因制定措施,避免煤气热值过高带来能源成本上升。

3)提高班组参与降成本的成就感与直观性。

成本核算层层推进,生产成本由原来的日控制逐步向8小时班控制过渡转化。原来由生产科对原材料消耗、能源消耗进行日核算,逐步实现了由四班调度室对成材率、改判率、能源指标的班监控,当班生产完毕→输入生产数据→运行程序→计算出当班成本升降额,随时掌握当班成本数据并通报班组,实现了成本的受控可控。

4)开展有效业绩对话,推行8小时成本核算闭环管理。

在班组推行业绩看板管理,将业绩看板划分为红、黄、绿三个区域,班组之间、生产线之间、个人之间的业绩指标完成情况,按周、天、时进行对比展示,对存在的问题,制定解决方案,并固化标准。为业绩对话提供可视化支撑。

通过有效开展业绩对话、及时发现不足、明确改进方向,让职工传递指标压力、提高责任紧迫感,促使“第一时间把事情做好”,实现由结果管理向过程管理和行为管理转变,让职工为持续改善组织目标共同努力。

5)建立以绩效为导向的责任考核体系。

要增强绩效,就要激励职工,使之符合目标任务。对此,每月根据科级干部、工技人员、一线班组指标完成情况,及时兑现绩效管理与考核,从而调动全体干部职工主动围绕生产、操作、设备运行等开展降本增效的主动性和创造性。

6)推动精益生产管理模式高效运行。

①成立车间精益管理推进团队,梳理精益生产流程,合理调配骨干力量,开展班组小指标劳动竞赛,激发班组职工“比、学、赶、帮、超”工作热情,促进指标、生产、质量提升。

②根据不同阶段设置合理的跳高式竞赛指标。

③修订四大班降煤气奖惩办法,对四班煤气消耗波动奖优罚劣、互相学习先进控制经验,推动四班节能看火。

三、结语

通过推行8小时成本核算,进一步提升了宽厚板厂的成本管控水平。根据财务部核算,宽厚板厂能源降成本方面,宽厚板三线能源实际成本与计划成本对比,2015年1-11月份,对比财务下发的能源计划成本,累计降成本181.69万元,月均降低约16.52万元。