间二甲苯氧化反应器建模及模拟

刘肖肖,许新望,王丽军,成有为,李 希

浙江大学化学工程与生物工程学系,浙江 杭州 310027

间二甲苯氧化反应器建模及模拟

刘肖肖,许新望,王丽军,成有为,李 希

浙江大学化学工程与生物工程学系,浙江 杭州 310027

摘要:为深入了解间二甲苯(MX)氧化反应器特性,构建了MX氧化制备间苯二甲酸(IA)的连续气液固三相搅拌釜工业反应器数学模型,并利用Aspen Customer Modeler(ACM)软件平台对该模型进行求解。在模型计算结果与现有工业装置运行数据符合良好的基础上,进行反应器的放大预测,设计了年产150 kt IA的MX氧化装置,并利用计算机实验进行因素考察。计算结果表明,在考虑实际生产设备操作要求的情况下,催化剂浓度的增大、反应压力的升高和反应器内含水量的降低,都会使MX氧化反应转化率及IA收率提高,液相间羧基苯甲醛(3-CBA)质量分数下降,但副反应消耗增大。

关键词:间二甲苯 氧化 间苯二甲酸 氧化反应器 模拟

精间苯二甲酸(PIA)是一种重要的聚酯原料,工业上主要采用MC(Mid-Century)液相空气氧化间二甲苯(MX)法制备[1,2],我国PIA产能较小,消费主要依赖进口,目前亟需扩大产能。MX氧化生产PIA过程涉及化学反应、气液传质、溶剂蒸发和产物结晶等多个物理化学过程,机理非常复杂。有关MX氧化过程的研究主要集中在氧化反应机理和动力学方面。王勤波等[3]进行了大量实验研究,提出了MX催化氧化反应的机理;张震等[4]对间二甲苯液相催化氧化反应进行了实验和模拟研究,建立了幂函数型动力学模型;万骏[5]通过燕山石化PIA生产反应器装置的标定数据,对幂函数型动力学方程参数进行了回归整定;张永昭[6]利用分批式实验,测量了MX氧化过程中不同中间产物随时间的变化曲线,得出双曲线动力学模型;霍磊[7]通过MX半连续式氧化反应研究,结合张永昭分批式实验数据,获得适用于工业实际的双曲线动力学计算模型;成有为等[8]测量了不同温度下HAc-H2O溶液中PIA溶解度,丰富了MX催化氧化制备PIA的基础数据库。而目前针对工业规模MX氧化反应器的研究,特别是模型化研究还相对较少,本工作在前人研究的基础上构建了MX氧化反应器模型,通过计算机模拟探索MX氧化反应器数学模型放大方法,考察工艺及设备参数对反应过程的影响规律,为现有装置的扩能和工艺优化,以及更大规模的MX氧化反应器设计提供依据。

1 MX氧化反应动力学

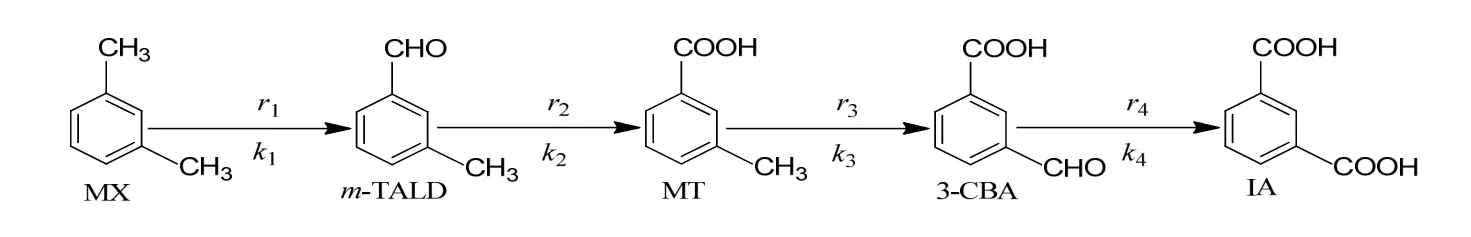

MX氧化是典型的芳烃液相氧化过程,遵循自由基链式反应机理,反应路径如图1所示[3]。MX氧化反应过程涉及多种反应物和自由基之间的相互作用、催化剂-反应物-溶剂之间的协同作用、化学吸收与反应结晶过程的耦合作用。动力学表达式如式(1)和(2)[6,7]。

图1 MX氧化反应路径Fig.1 Reaction path of MX oxidation

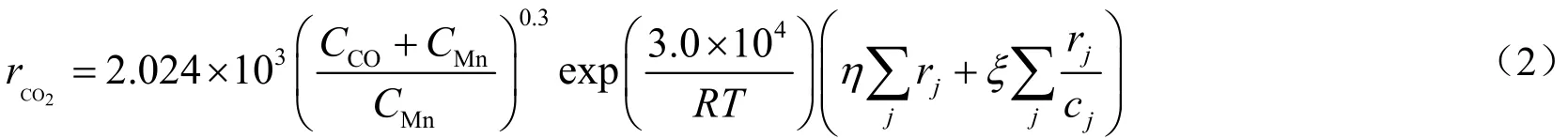

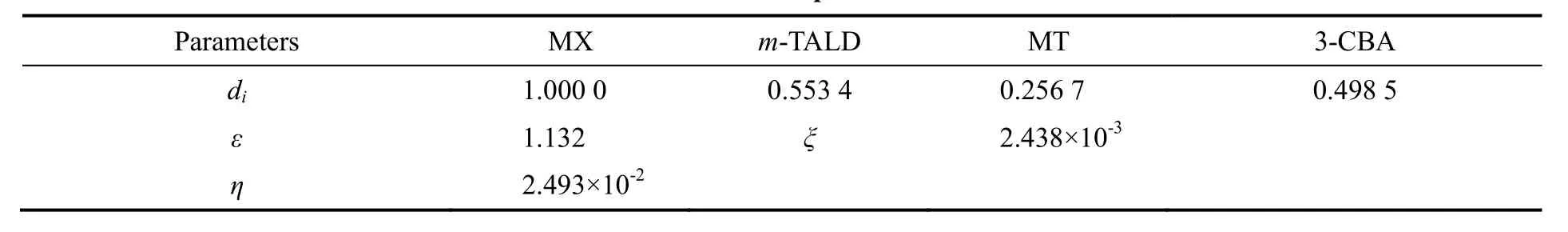

式中:i和j为1~4,分别代表组分MX,m-TALD,MT和3-CBA;di,ε,η和ξ为模型参数,如表1所示。

表1 反应动力学模型参数表Table 1 Kinetic parameters

2 MX氧化反应器数学模型

工业MX氧化反应器采用连续搅拌鼓泡釜,无内置构件。液相反应物MX、催化剂和溶剂(主要为醋酸和水的混合物)连续通入反应器,与压缩空气发生化学反应,反应热通过溶剂蒸发从反应器中移出。反应器顶部的气相流股通过多级冷凝器冷却,回收能量产生公用工程蒸汽,冷凝的溶剂大部分返回反应器,少量抽出脱水。反应器出口液相为产物间苯二甲酸(IA)、溶剂及少量未完全反应的MX和中间产物,反应器出口固相主要为脱溶的产物IA,工艺流程如图2所示。

图2 工业MX氧化反应段流程Fig.2 Reaction flowsheet of industrial MX oxidation reactor and condenser E1, E2, E3, E4-condenser

MX氧化反应釜内混合均匀,传质效果好,控制步骤为化学反应,可采用连续搅拌反应器(CSTR)模型进行描述[9]。尾气冷凝过程对反应器溶剂系统及水含量有较大影响,建模时应一同考虑。

2.1 模型假设

本工作提出的MX氧化反应器模型作以下假设:(1)反应器内由于搅拌和湍动剧烈,可用理想混合模型描述,反应器内无温度梯度和浓度梯度;(2)反应在较高压力(大于1 MPa)下进行,液体高度产生的压差影响可忽略;(3)对高沸点组分如m-TALD,MT,3-CBA,IA,HBr,Co(Ac)2(醋酸钴)和Mn(Ac)2(醋酸锰)不考虑气相挥发,忽略它们在釜顶蒸汽和回流液中的含量;(4)HAc,H2O 和MX在液相主体和气相主体达到相平衡;(5)O2和CO2在气液相的分配满足Henry定律;(6)氧化反应器绝热操作。

2.2 模型方程

基于上述假设,MX氧化反应器数学模型包括物料衡算、能量衡算、相平衡和冷凝器模型等4个部分。2.2.1 反应器物料衡算

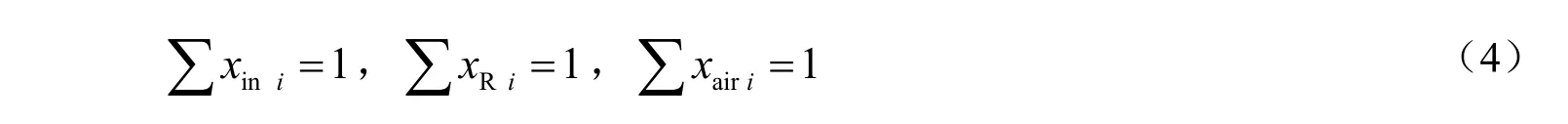

MX氧化反应器内对各组分物料衡算如式(3)~(5)所示:

式(3)等号左侧各项依次代表反应器液相进料、凝液回流和气相进料中组分i的流量,等号右侧依次代表反应器气液固三相出料中以及反应消耗的量。

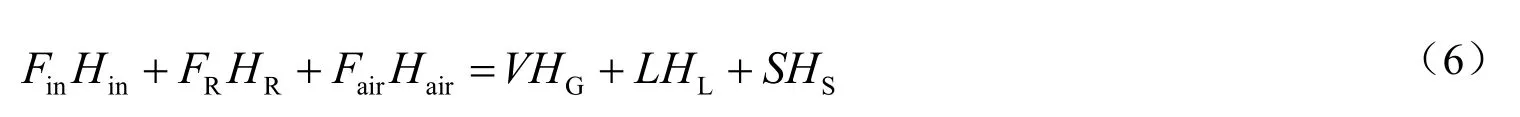

2.2.2 反应器能量衡算

将反应器考虑为绝热,反应器内的热量衡算方程如式(6)所示。

式中等号左侧各项依次代表反应器液相进料、凝液回流和气相进料能量,等号右侧依次代表反应器气液固三相出料能量。

2.2.3 热力学相平衡计算

反应器内挥发组分HAc,H2O和MX在液相主体和气相主体达到平衡,满足相平衡关系式(7)。

式中Ki由热力学模型计算。此外,反应器内部分IA在反应体系中可能以固相析出,IA在HAc-H2O溶液中溶解度数据参考文献[8]。反应器建模过程中将溶解度关联结果作为IA在HAc-H2O的固液相平衡关联式以代码写入模型程序中,并结合判断语句实现任意温度与任意HAc与H2O组成下IA在HAc-H2O混合溶剂中的固液相平衡计算。

2.2.4 冷凝器模型

冷凝器模型采用Aspen Customer Modeler(ACM)闪蒸模型,考虑冷凝器中各组分的汽液平衡及总的能量平衡。图2所示冷凝器E1,E2和E3凝液采用全回流方式操作,用以清洗反应器壁部。E4凝液部分回流,用以控制反应器温度,防止温度过高,部分采出脱水,进行溶剂HAc的循环利用。

2.3 模型求解

氧化反应器的稳态模型给出的物料平衡式、热量衡算式和相平衡关系式是一组非线性代数方程组,采用Aspen Customer Modeler软件基于联立方程法对模型进行求解,计算过程中所涉及到的所有物性及参数均直接调用Aspen基础数据库。气相逸度系数计算模型为HOC方程,不凝气体采用Henry定律计算,液相活度系数的计算采用UNIQUAC方法。ACM平台构建的反应器模块利用Aspen集成架构输出到Aspen Plus平台,并与冷凝器模型一起构成了完整的MX氧化反应系统的数学模型。

3 结果及讨论

3.1 模型校验与放大预测

应用已建立的MX氧化反应器模型,首先对年产30 kt PIA的某化工厂MX氧化反应工艺[5,7]进行模拟计算,模型模拟结果与该厂氧化反应器现场标定结果对比列于表2。

由表2可以看出,反应温度、IA收率、产能模拟结果与工厂实际结果基本吻合,MX转化率、液相3-CBA浓度以及尾气CO2体积分数模拟结果与实际值误差是可以接受的,并不妨碍对工艺条件变化影响趋势和幅度大小的预测。

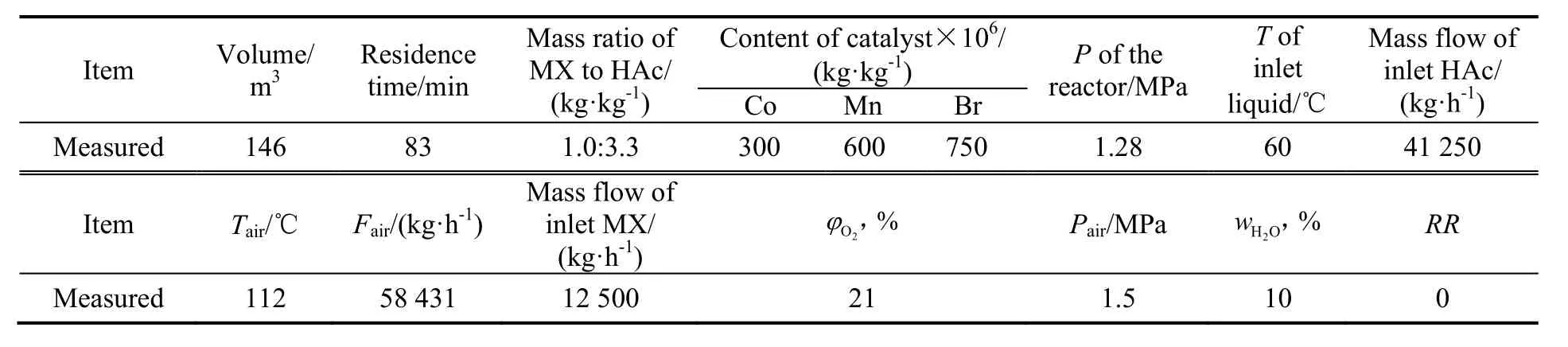

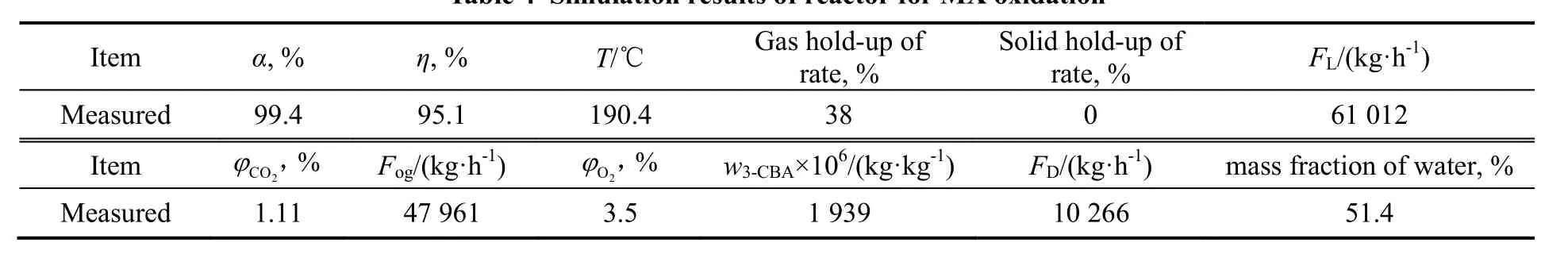

利用该模型对MX反应器进行了放大预测,设计了年产150 kt PIA的MX氧化反应器装置,反应器基本尺寸及工艺条件列于表3[10,11],模型计算结果如表4所示。

表3 MX氧化反应器基本工况Table 3 The basic technical conditions of reactor for MX oxidation

表4 MX氧化反应器模拟结果Table 4 Simulation results of reactor for MX oxidation

由表4可看出,设计的150 kt/a的MX氧化反应器模拟结果中,关键指标反应温度、MX转化率、IA收率、气含率、尾气中CO2和O2浓度和液相3-CBA浓度均与工业生产指标符合较好,说明表3给出的操作参数和反应器的设计是合理的。

3.2工艺条件对MX氧化反应的影响

以表3工艺条件为基础,采用单因素实验法,考察各工艺条件对年产150 kt的MX氧化反应器输出结果的影响。主要考虑催化剂浓度CCo、反应压力、E4凝液回流比、反应器含水量wH2 O对氧化反应温度、MX转化率、IA收率、液相中3-CBA质量分数w3-CBA和尾气中基于不挥发组分的CO2体积分数φCO2的影响。其中φCO2为代表副反应消耗的指标。

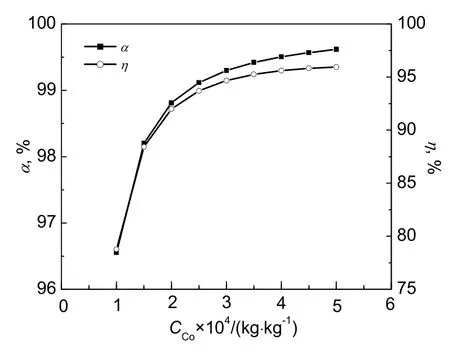

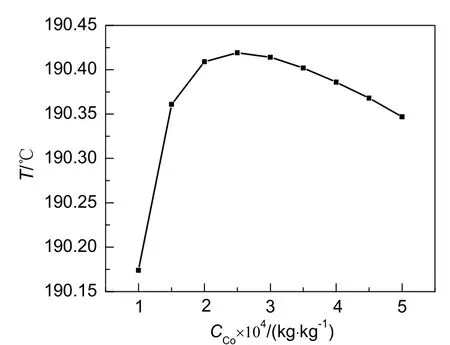

3.2.1 催化剂含量的影响

图3~5为催化剂含量对MX氧化反应的影响。由图3和4可知,低催化剂含量时,提高催化剂含量对增加反应转化率和收率,降低液相3-CBA质量分数作用比较显著,高催化剂含量下,作用比较平缓。由图4和5还可以看出,随着催化剂含量的增加,尾气中CO2的体积分数呈线性增大,且对反应温度的影响很小。综上所述,催化剂含量为2×10-4~3×10-4kg/kg较适宜。

图3 不同CCo对转化率和收率的计算值Fig.3 Calculated conversion and yield at different CCo

图5 不同CCo下反应温度的计算值Fig.5 Calculated temperature at different CCo

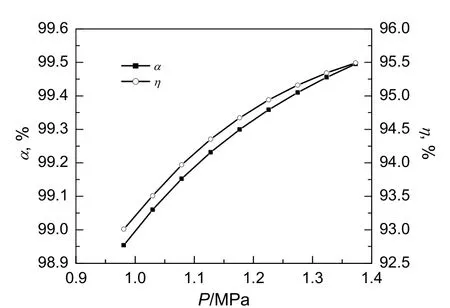

图6 不同反应压力下转化率和收率的计算值Fig.6 Calculated conversion and yield at different pressure

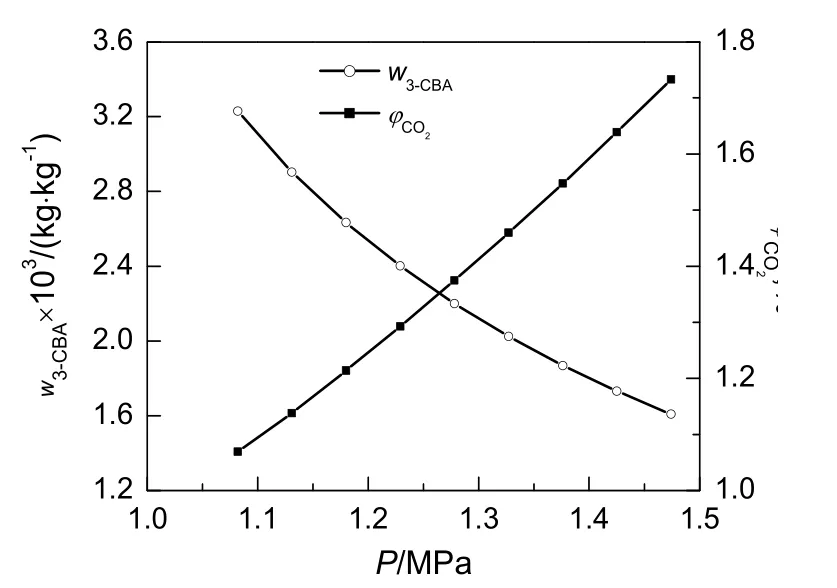

3.2.2 反应压力的影响

反应压力对MX氧化反应的影响如图6~8所示。由图可知,提高反应压力可增大MX转化率和IA收率,同时可大幅度降低液相中3-CBA的质量分数,但会导致副反应燃烧损耗有所增加,反应温度提高。故应在满足反应设备本身操作要求的情况下,尽可能地选择高的反应压力来降低液相中3-CBA的质量分数。

图7 不同反应压力下w3-CBA和φCO2的计算值Fig.7 Calculated w3-CBA和φCO2under different Pressure

图8 不同反应压力下反应温度的计算值Fig.8 Calculated temperature under different pressure

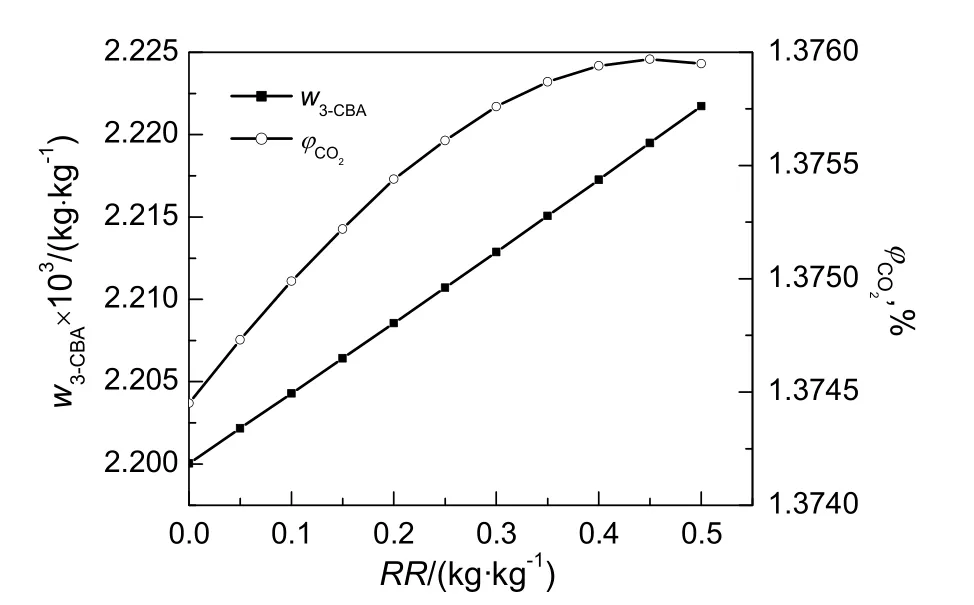

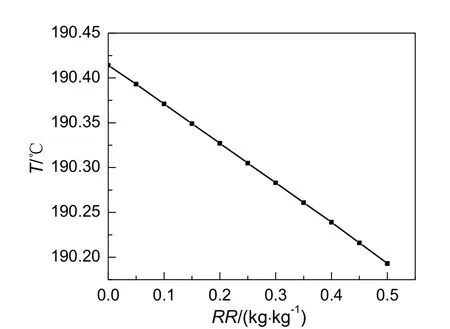

3.2.3 回流量的影响

反应器蒸汽经冷凝后,部分回流至反应器中以维持反应器内的溶剂平衡。考察E4凝液回流比(RR,凝液回流量与总凝液量之比)对MX氧化反应的影响结果见图9~11。由图可知,E4凝液回流比对反应各指标的影响较小。

图9 不同RR下转化率和收率的计算值Fig.9 Calculated onversion and yield at different RR

图10 不同RR下w3-CBA和φCO2的计算值Fig.10 Calculated w3-CBAand wH2Oat different RR

图11 不同RR下反应温度的计算值Fig.11 Calculated temperature at different RR

图12 不同wH2O下转化率和收率的计算值Fig.12 Calculated conversion and yield at different wH2O

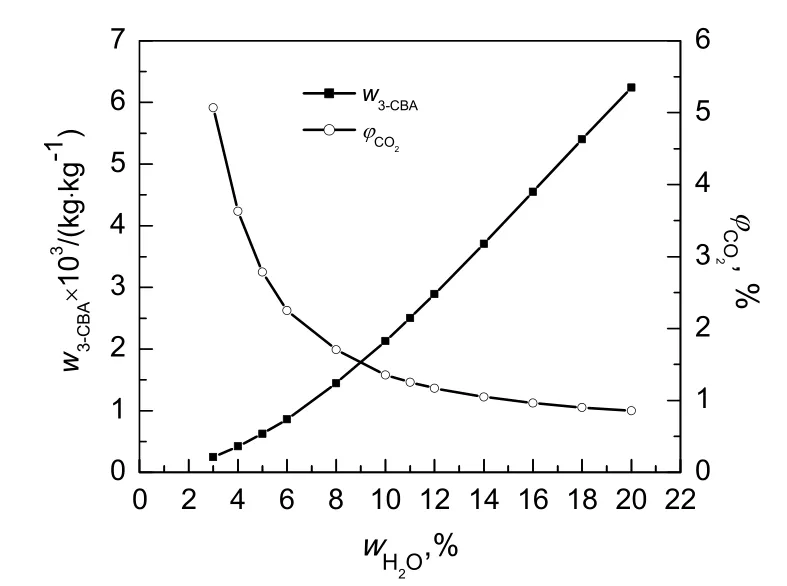

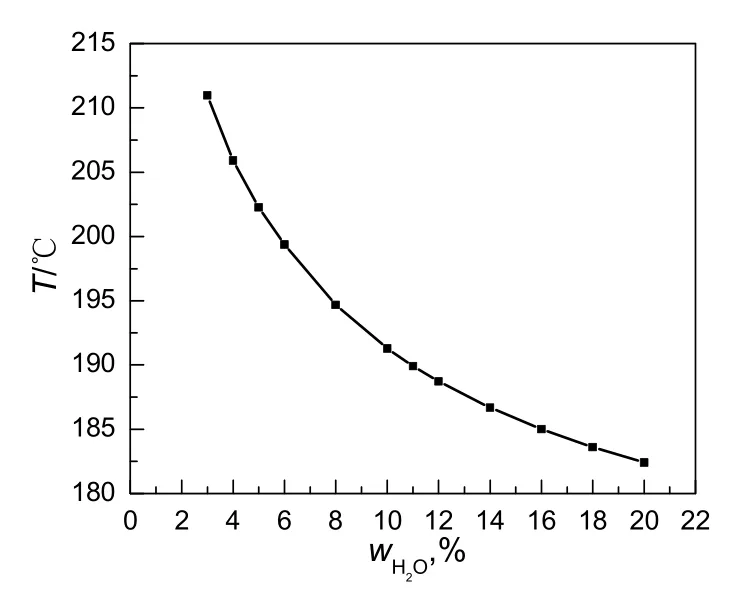

3.2.4 含水量的影响

图12~14为反应器中水质量分数对MX氧化反应的影响结果。由图可知,随着反应器中水质量分数的增大,IA收率先增大后减小,MX转化率逐渐降低,液相3-CBA质量分数逐渐增大,代表副反应消耗的逐渐降低,反应温度逐渐降低。工业生产过程中液相3-CBA浓度和燃烧消耗(尾气CO2体积分数)为严格控制指标,水浓度对二者影响成相反趋势变化,根据图12~14的结果,反应器内水质量分数为8%~12%较适宜。

图13 不同wH2O下w3-CBA和φCO2的计算值Fig.13 Calculated w3-CBAand φCO2at different wH2O

图14 不同wH2O下反应温度的计算值Fig.14 Calculated temperature at different wH2O

4 结 论

a)建立了用于模拟间二甲苯氧化制备间苯二甲酸的连续气液固三相搅拌釜反应器-四级冷凝器模型,并进行了模型校验与放大预测,模型具有较好的准确性和可预测性。

b)设计了年产150 kt IPA的MX氧化装置,给出了反应器详细工艺参数及运行结果,并考察了催化剂浓度、反应压力、冷凝器凝液回流量和反应器内含水量对MX氧化反应过程的影响。计算结果表明,催化剂浓度的增大、反应压力的升高和反应器内含水量的降低,都会使MX氧化反应转化率及IA收率提高,液相3-CBA质量分数下降,但副反应消耗增大。在催化剂含量为2×10-4~3×10-4kg/kg,反应器内水质量分数为8%~12%,在满足反应设备本身操作要求的情况下,尽可能地选择高的反应压力的条件下,MX氧化反应较好。

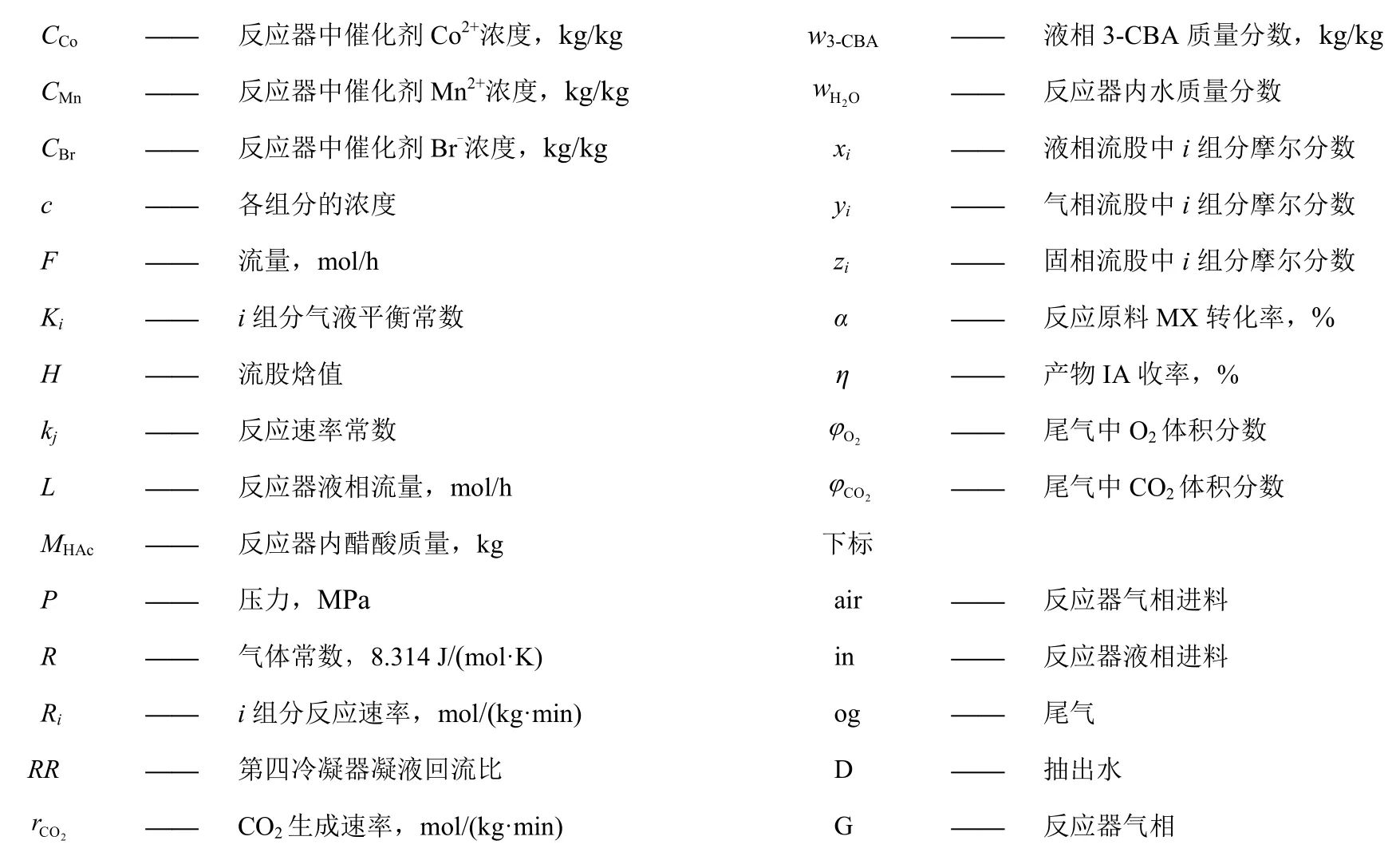

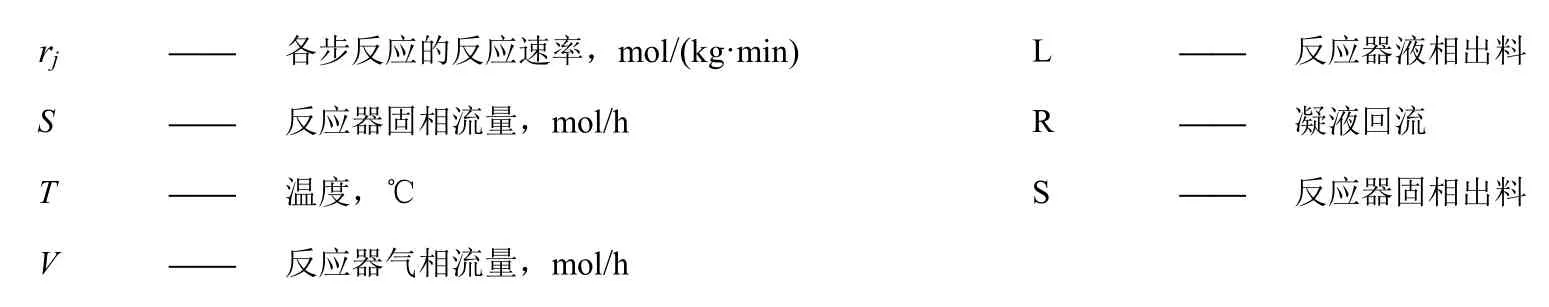

符号说明

CCo —— 反应器中催化剂Co2+浓度,kg/kg w3-CBA —— 液相3-CBA质量分数,kg/kg CMn —— 反应器中催化剂Mn2+浓度,kg/kg wH O —— 反应器内水质量分数2CBr —— 反应器中催化剂Br-浓度,kg/kg xi —— 液相流股中i组分摩尔分数c —— 各组分的浓度 yi —— 气相流股中i组分摩尔分数F —— 流量,mol/h zi —— 固相流股中i组分摩尔分数Ki —— i组分气液平衡常数 α —— 反应原料MX转化率,% H —— 流股焓值 η —— 产物IA收率,% kj —— 反应速率常数 φO —— 尾气中O2体积分数2 L —— 反应器液相流量,mol/h φC O —— 尾气中CO2体积分数2MHAc —— 反应器内醋酸质量,kg 下标P —— 压力,MPa air —— 反应器气相进料R —— 气体常数,8.314 J/(mol·K) in —— 反应器液相进料Ri —— i组分反应速率,mol/(kg·min) og —— 尾气RR —— 第四冷凝器凝液回流比 D —— 抽出水rCO —— CO2生成速率,mol/(kg·min) G —— 反应器气相2

rj —— 各步反应的反应速率,mol/(kg·min) L —— 反应器液相出料S —— 反应器固相流量,mol/h R —— 凝液回流T —— 温度,℃ S —— 反应器固相出料V —— 反应器气相流量,mol/h

参考文献:

[1] 赵毓璋. 高纯度间二甲苯生产技术及下游产品的开发应用[J]. 石油炼制与化工, 2000, 31(6): 26-31. Zhao Yuzhang. Technology for producing high purity m-xylene and the application & development of its down stream products[J]. Petroleum Processing and Petrochemicals, 2000, 31(6): 26-31.

[2] 张永昭, 李 希, 丁干红, 等. 间二甲苯液相催化氧化动力学研究[J]. 化学反应工程与工艺, 2006, 22(2): 97-102. Zhang Yongzhao, Li Xi, Ding Ganhong, et al. Kinetics of liquid phase catalytic oxidation of m-xylene to isophthalic acid[J]. Chemical Reaction Engineering and Technology, 2006, 22(2): 97-102.

[3] Wang Q B, Zhang Y Z, Cheng Y W. Reaction mechanism and kinetics for the liquid-phase catalytic oxidation of meta-xylene to meta-phthalic acid[J]. AIChE J, 2008, 54(10): 2674-2688.

[4] 张 震. 间二甲苯液相催化氧化动力学模型研究[D]. 上海: 华东理工大学, 2003.

[5] 万 骏. 间二甲苯液相催化氧化制备间苯二甲酸反应过程研究[D]. 上海: 华东理工大学, 2004.

[6] 张永昭. 间二甲苯氧化动力学与混合氧化新工艺研究[D]. 杭州: 浙江大学, 2006.

[7] 霍 磊. 间二甲苯氧化与初级产品分离技术[D]. 杭州: 浙江大学, 2012.

[8] Cheng Youwei, Huo Lei, Li Xi. Solubilities of isophtahlic acid in acetic acid water solvent mixtures[J]. Chemical Engineering Thermodynamics, 2013, 21(7): 754-758.

[9] 谢 刚, 王丽军, 王勤波, 等. 对二甲苯氧化反应器全混流模型[J]. 化学反应工程与工艺, 2003, 19(4): 323-329. Xie Gang, Wang Lijun, Wang Qinbo, et al. CSTR model for p-xylene oxidation reactor[J]. Chemical Reaction Engineering and Technology, 2003, 19(4): 323-329.

[10] 王勤波, 李 希, 王丽军, 等. PX氧化反应段工艺条件的优化研究[J]. 聚酯工业, 2003, 16(4): 12-17. Wang Qinbo, Li Xi, Wang Lijun, et al. Industrial condition optimization of p-xylene oxidation unit[J]. Polyester Industry, 2003, 16(4): 12-17.

[11] 谢 刚. 新型对二甲苯反应器的开发与相关的化学工程研究[D]. 杭州: 浙江大学, 2004.

Modeling and Simulation Research on m-Xylene Oxidation Reactor

Liu Xiaoxiao, Xu Xinwang, Wang Lijun, Cheng Youwei, Li Xi

College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China

Abstract:To further understand the characteristic of m-xylene(MX) oxidation reactor, the model of continuous gas-liquid-solid industrial stirred tank reactor of MX oxidation to isophthalic acid(IA) was established and solved by using Aspen Customer Modeler(ACM) software. Based on the high accuracy and predictability validated by the existing industrial plant operation data, an annual 150 kt IA oxidation reactor was designed and the various factors were investigated by computation. The computation results showed that both the conversion of MX and the yield of IA increased while the mass fraction of 3-CBA in the liquid phase of reactor decreased and the side reaction consumptions increased when the concentration of catalyst and the pressure of reactor increased or the mass fraction of water decreased.

Key words:m-xylene(MX); oxidation; isophthalic acid; oxidation reactor; simulation

作者简介:刘肖肖(1990—),女,硕士;王丽军(1976—),男,副研究员,通讯联系人。E-mail: wang_lijun@zju.edu.cn。

收稿日期:2014-11-12;

修订日期:2015-01-21。

文章编号:1001—7631 ( 2016 ) 02—0129—08

中图分类号:TQ013.2;TQ021.8

文献标识码:A