CLN21型金属化聚萘乙酯膜高温电容器的研发

厦门法拉电子股份有限公司 蓝秀英

CLN21型金属化聚萘乙酯膜高温电容器的研发

厦门法拉电子股份有限公司 蓝秀英

【摘要】CLN21型金属化聚萘乙酯膜高温电容器,采用耐高温的聚萘乙酯膜作介质,在真空下将金属铝蒸镀在介质膜上作电极。本文从选择高温材料(高温介质材料)入手,确定芯子结构,研究高温材料的一系列温度工艺条件,使CLN21型产品具备耐温特性好、抗高频脉冲能力强、寿命长、可靠性高等优点。

【关键词】聚萘乙酯膜;高温薄膜电容器

1 前言

石油枯竭、温室气体减排是当今世界各国面临的严峻课题,环保与节能是人类可持续发展的必由之路。紧凑型节能灯的能效比白炽灯高五倍,寿命比白炽灯长五倍,符合环保与节能的要求,成为照明市场的主流产品。

节能灯的发展趋势为长寿命、大功率,国外的高额更换成本也要求节能灯是长寿命、大功率。这就意味着节能灯自带的电子镇流器工作温度将进一步提高,这就要求内部的电子元器件具有更高的可靠性和耐温特性。传统的CL21型电容器的耐温性能有限,必须开发高温电容器。

CLN21型金属化聚萘乙酯膜高温电容器,采用耐高温的聚萘乙酯膜作介质,在真空下将金属蒸镀在介质膜上作电极,采用卷绕式结构,引出线径向引出,具有耐温特性好、抗高频脉冲能力强、寿命长、可靠性高等优点,特别适合用作耐高温要求的紧凑型节能灯自带电子镇流器的隔直和启动电容器,也可用于其他高温场合。

2 确定主要技术指标

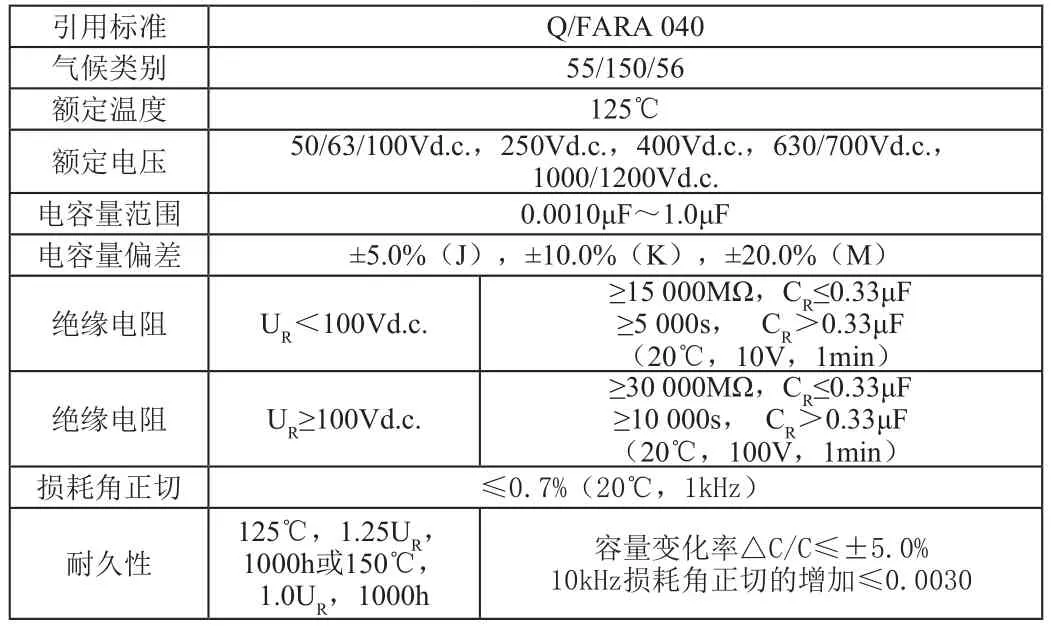

根据市场的需求,参照其他型号薄膜电容器的标准确定了CLN21型电容器的主要技术指标,见表1。

表1 CLN21型电容器主要技术指标

3 产品设计

3.1 介质材料的选择

紧凑型节能灯自带电子镇流器的隔直和启动电容器工作在45kHz的开关频率下,工作频度高、工作电流大、工作温度高是其主要特征。新的高温电容器,在工作温度扩展的同时,其他特性要求不能低于PET的特性。

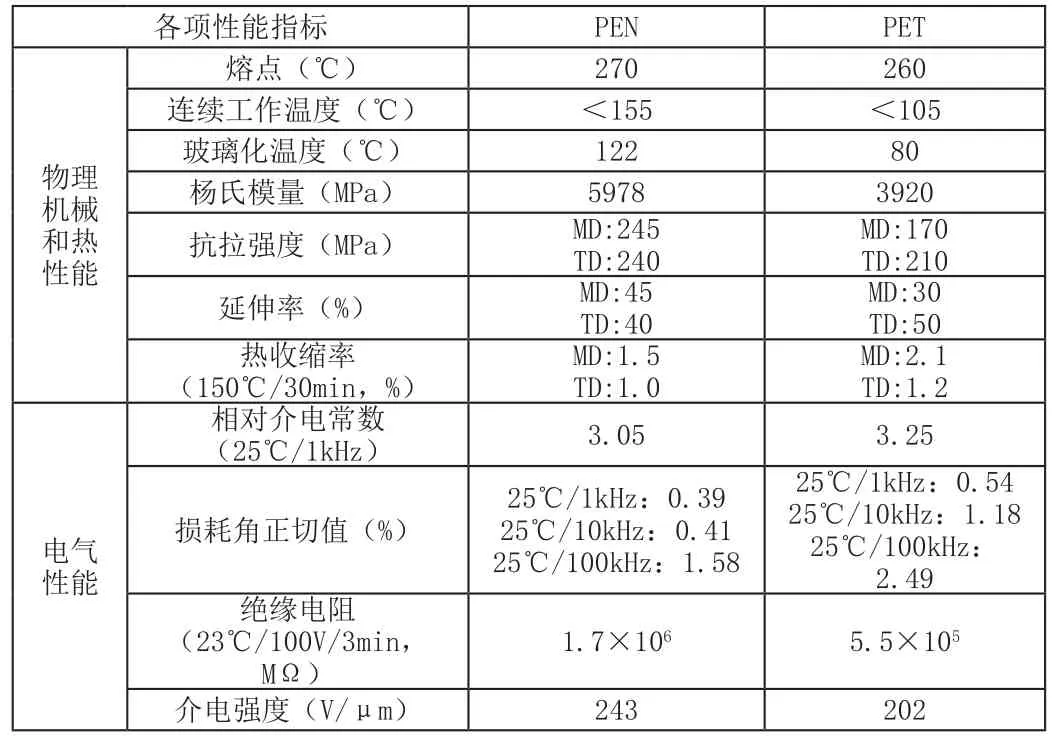

表2 PEN膜与PET膜性能对比

在用作电容器的塑料薄膜介质中,比较成熟的有OPP、PET、PEN和PPS膜。其中OPP的耐温性最差;PET膜通常上限工作温度为105℃,125℃温度下要进行降额运用,无法满足耐久性的试验要求;PPS膜是日本东丽公司专门为SMD产品开发的,其耐温性最好,但目前只有1.2μm和2.0μm,无法生产中高压的产品,而且价格最贵,难于用在紧凑型节能灯上;PEN膜是杜邦公司开发的,是替代PET膜的高温版本材料,由于价格较高,难于用在普通电容器上。综上分析,从价格、性能、规格等几方面考虑,PEN膜比较适合用于开发耐高温电容器。

选用聚萘乙酯(PEN)薄膜,其熔点为270℃,特性与常用的PET薄膜性质接近,但其耐温特性较PET好,介质损耗较低,两者的性能对比见表2。

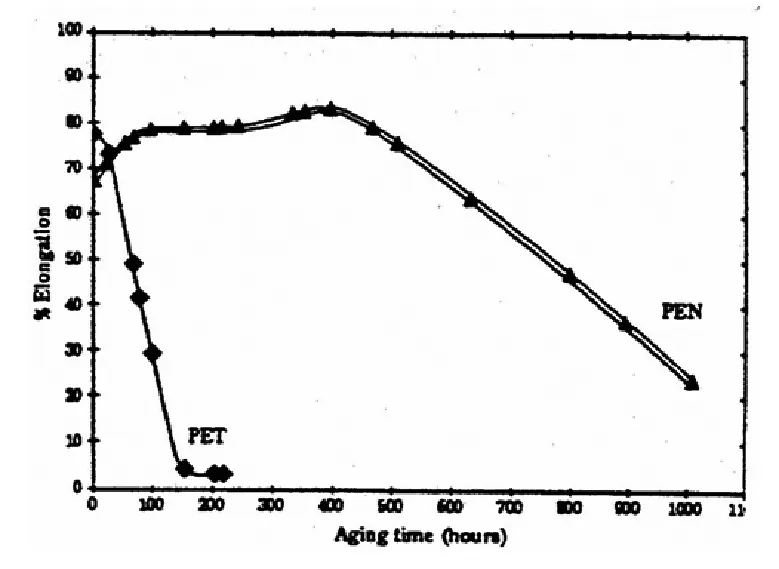

另外,PEN膜与PET膜比较,PEN膜具有很强的耐温老化能力,图1显示了耐温老化趋势曲线,在180℃干燥环境下,PET的延伸率在不到100小时就降为不到50%,而PEN在400小时前延伸率基本没有变化。

图1 PET膜和PEN膜在180℃干燥环境下的老化曲线

3.2 芯子结构的选择

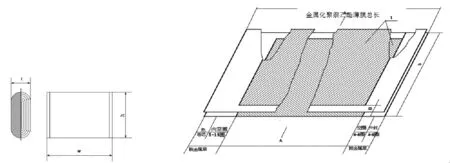

CLN21型产品采用卷绕型结构,其芯子采用单串、多串设计。其中单串设计用于中低电压产品,结构简单,有利于降低成本;多串设计主要目的是为了分压,保证产品的耐压特性,提高高压电容器的寿命。电容器芯子展开示意图见图2。

图2 芯子展开示意图

4 工艺研究

4.1 工艺流程

CLN21型高温电容器的工艺,与公司CL21型电容器的工艺大体相同,具体工艺流程如下:卷绕→热压→包膜→喷金→拆包膜、去毛刺→热处理→赋能→引出线焊接→配料→内含浸→粉末包封→打印标志、修脚固化→外观检查→热老练→电参数测试→引出线成型、径向编带→包装→逐批检查→入库、发货。

由于介质材料的不同,需重点研究的工艺条件有:热压、热处理、配料、固化、电参数测试等。

4.2 两个温度的选择

4.2.1 热压温度

热压的目的是把电容器芯子进行加热、加压,使其定型成为扁平形芯子。根据不同的膜厚采取不同的热压温度。保证芯子在包膜过程中不被推杆撑开的前提下,宜采用较低的热压温度,较大的压力来完成芯子定型。

4.2.2 喷金后热处理温度

热压后的芯子并没完全定型,经喷金后热处理后完成电容器芯子的最终定型,使其结构紧密,并在此起到除湿的效果,降低粉末包封后的产品气孔气泡率。喷金后热处理温度应在产品能承受的范围内。

4.3 内含浸料的配比

一旦选好内含浸料,便是对其配比的研究、固化温度和时间的控制。

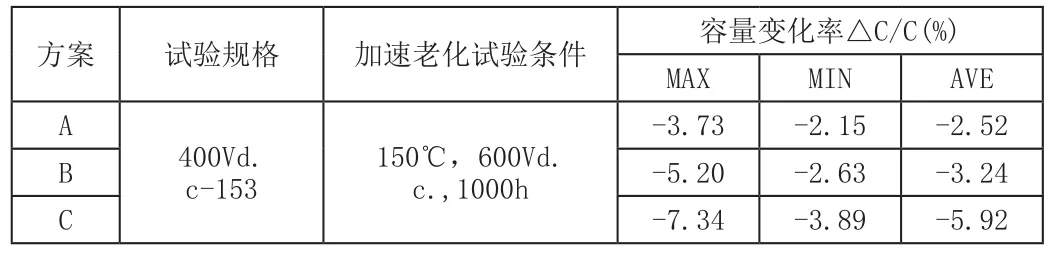

研究配比的方法有多种,依应用的目的不同而用不同的评价方法。环氧树脂在我公司主要应用电容器的包封上,用于防潮密封,不能对电容器的电性能有负面的影响。我们以耐久性试验的容量变化率为评价体系,研究内含浸料的配比(方案A、方案B、方案C),其结果见表3。

表3 不同配比内含浸料的产品电性能对比

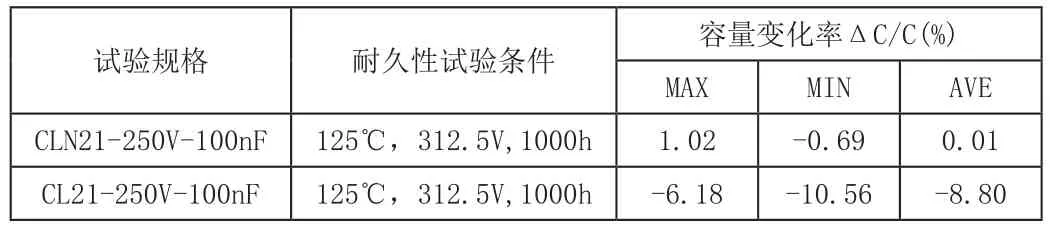

表4 耐久性试验对比

从表3中可以看出,方案A的内含浸料生产的产品经加速老化试验后,其容量变化率最小,接近普通电容器的变化水平,因此我们认为方案A的配比已经达到最佳,选择之。

4.4 内含浸料固化条件

内含浸料的固化条件包含两个工艺参数,一是固化温度,二是固化时间。固化温度不能过高,过高使电容器芯子收缩变形严重,影响电性能,另外使编带用冷压胶带纸严重老化,牢牢地粘附在铝条上,不利于产品脱料及拆编带;过低则无法使内含浸料固化。

通过试验摸索,我们选择了合适的固化温度。固化时间的确定要和固化温度相结合,时间长效率低且浪费电能,太短同样无法使内含浸料固化。

4.5 电参数测试

由于产品批量生产,必然会产生不良品,需要全数测试分选,这是元器件生产的特点。同时由于规格多,容量范围宽(0.0010uF ~1.0uF),要求有测试精度高,速度快的设备对电容器四大参数进行全数测试。

该产品应用于高频大电流场合,要求电容器发热功率低,也就是要求损耗低,这样才能承受大电流,因此损耗角正切值是分选控制的重点。

4.6 耐久性试验对比结果

抽取CL21-250V-104和CLN21-250V-104各21只产品做125℃,312.5V,1000h耐久性试验,CLN21产品的容量变化率满足耐久性试验要求,且比CL21产品的容量变化率小很多,详见表4。

5 总结

CLN21型金属化聚萘乙酯膜高温电容器是我司第一个长期工作温度可达125℃的薄膜电容器。该产品主要创新点有:采用高温介质材料——PEN膜;多串设计,提高产品耐压水平;适应高温材料的温度工艺条件的探索研究。

CLN21型金属化聚萘乙酯膜高温电容器的成功研制,适应了节能灯市场发展的需要,该产品主要供给明凯照明、通士达、利胜等照明客户,用户反馈使用情况优良。

参考文献

[1]曲喜新,电子科技大学,现代有机介质薄膜,电子元件与材料,1993年2月,Vol.12 No.1.

[2]曲喜新,电子科技大学,有机薄膜电容器的金属化电极,电子元件与材料,1993年2月,Vol.12 No.1.

作者简介:

蓝秀英(1979—),女,福建上杭人,工学学士,工程师,现供职于厦门法拉电子股份有限公司,主要从事薄膜电容器的研究和质量管理工作。

——“茶业芯子”的艺术特色及其发展出路探析