导水型再生涤纶织物的制备及其性能

刘昀庭, 张红霞, 贺 荣, 祝成炎, 王浙峰, 徐青艺

(1. 浙江理工大学 “纺织纤维材料与加工技术”国家地方联合工程实验室, 浙江 杭州 310018;2. 浙江敦奴联合实业股份有限公司, 浙江 海宁 314400 )

导水型再生涤纶织物的制备及其性能

刘昀庭1, 张红霞1, 贺 荣1, 祝成炎1, 王浙峰2, 徐青艺2

(1. 浙江理工大学 “纺织纤维材料与加工技术”国家地方联合工程实验室, 浙江 杭州 310018;2. 浙江敦奴联合实业股份有限公司, 浙江 海宁 314400 )

为改善再生涤纶织物的吸湿速干性能,分别采用质量浓度为20、25和30 g/L的NaOH溶液和0.5 g/L的阳离子表面活性剂1227溶液,通过碱减量工艺对再生涤纶织物进行处理。对织物经碱减量处理后的减量率以及表征织物经碱减量处理前后吸湿速干性的各指标进行测试。结果表明:使用质量浓度为20 g/L的NaOH溶液进行碱减量工艺处理时织物减量率在15%以下,织物物理性能变化小;经碱减量工艺处理后的织物滴水扩散时间明显降低;吸水率与织物经纬向芯吸高度大幅度增加;织物蒸发速率和单位时间内透湿量均明显增加;经碱减量工艺处理后的再生涤纶织物吸湿速干性能得到明显提高,且满足吸湿速干性产品的技术要求,对开发导水型再生涤纶织物有一定的指导意义。

再生涤纶; 碱减量工艺; 减量率; 吸湿性; 速干性

再生涤纶是指以再生聚对苯二甲酸乙二酯(PET聚酯)为主要原料的纤维,通过物理或者化学方法回收废弃聚酯瓶片,然后通过纺丝加工成纤维。再生涤纶的使用可改善我国目前纺织原料短缺现状,同时废物利用的加工方法符合环保理念,因此再生涤纶织物具有良好的市场应用前景。目前我国对再生涤纶织物的应用范围比较狭窄,仅限于织造涤纶面料(棉型)和填充材料2个主要领域[1],应用于服装和家纺领域的再生涤纶织物还未普遍,主要因为再生涤纶原料来源制备较繁琐,但是再生涤纶与普通涤纶性能相差不大。再生涤纶和普通涤纶的纤维纵横截面特征相似,但是再生涤纶强力略低于普通涤纶,且条干不匀率比普通涤纶大,二者吸湿快干性都比较差,这些性能上的不足使得再生涤纶未能得到普遍应用[2];但是再生涤纶相对于普通涤纶有易改性的优势,因此通过一定的后处理方法可使再生涤纶织物具有良好的功能性特征。

本文采用碱减量工艺,对再生涤纶织物进行处理,使再生涤纶织物在一定条件下与碱液中的OH-发生反应,在控制织物减量率小于15%的条件时,对未经处理和处理后织物进行吸湿速干性能各指标进行测试分析[3]。探讨经碱减量工艺处理后织物的吸湿速干性能变化,以期完成吸湿速干再生涤纶织物的制备,并保证处理后织物的吸湿性指标和速干性指标均满足国家标准规定的吸湿速干性产品的技术要求,从而为开发吸湿速干性再生涤纶织物提供理论参考。

1 实验部分

1.1 实验材料

再生涤纶混纺针织物,混纺纱线以氨纶长丝为芯纱,外包80%再生涤纶和10%天丝纤维,混纺包芯纱线密度为14.6 tex,织物采用纬平针组织织制而成,织物的面密度为190 g/m2。化学试剂为纯碱NaOH、阳离子表面活性剂1227。

1.2 试样制备

采用REX-C900型电热恒温水浴锅处理试样,使用碱减量处理工艺对织物进行处理,在进行碱减量处理前,将3块同样大小的试样放在恒温恒湿箱内24 h,使织物达到平衡状态后称取质量[4],称得每块试样织物质量在15 g左右,根据试样质量和水浴锅内烧杯的容量确定1∶25的浴比,配制质量浓度为20、25和30 g/L的NaOH溶液,将3块相同大小的试样编号为A、B、C试样,分别向装有不同质量浓度NaOH溶液的烧杯内加入0.5 g/L阳离子表面活性剂1227溶液,在水浴锅温度达到100 ℃时,将A、B、C试样织物放入,在热碱溶液中处理30 min后取出,经热水洗涤数次,直至中和织物表面的碱溶液,使织物表面没有滑腻感。再用热定型机烘干织物,然后将其放入恒温恒湿室内24 h后称取质量。

1.3 织物减量率测试

织物碱减量处理程度一般用减量率来表示,减量率的大小与织物物理性能、服用性能密切相关。减量率计算公式为

式中:S为减量率,%;M为碱减量处理前织物质量,g;M0为碱减量处理后织物质量,g。

1.4 织物吸湿速干性能测试

1.4.1 滴水扩散时间测试

取表面平整无褶皱相同大小的尺寸不小于10 cm×10 cm的处理前和处理后试样各5块,将其放置在标准大气条件下调湿平衡。然后将试样贴近人体皮肤面朝上水平放置于实验台上,用胶头滴管吸入约0.2 mL 的三级水,距离试样表面不超过1 cm的位置滴到试样表面,观察水滴扩散情况,记录水滴接触织物表面至完全扩散(织物表面不再出现镜面反射)所需要的时间,取处理前、后5块标准试样的平均值为织物滴水扩散时间。

1.4.2 水分蒸发速率测试

取表面平整无褶皱相同大小的尺寸不小于10 cm×10 cm处理前和处理后试样各5块,用滴管滴0.2 mL的三级水于织物表面,然后称量织物质量,将试样悬挂于标准大气环境中,每隔(5±0.5)min称量1次质量,直至连续2次称量质量的变化不超过1%则可结束实验。织物水分蒸发量即试样滴水润湿后质量与试样在滴水润湿后某一时刻质量的差值,取处理前和处理后5块标准试样的平均值为织物水分蒸发量。根据水分蒸发量的计算公式可绘制时间-蒸发量曲线,正常的时间-蒸发量曲线往往会在某一时刻后变化趋于平缓,在该时刻之前的曲线上求得的最接近直线部分的切线的斜率即为织物水分蒸发速率。

1.4.3 吸水率测试

取表面平整无褶皱的尺寸不小于10 cm×10 cm的处理前和处理后试样各5块,将试样放置在标准大气条件下调湿平衡,然后放入盛有三级水的容器内,水中浸润5 min后取出,垂直悬挂试样使水分自然下滴,当试样不再滴水时称量,取处理前和处理后的5块标准试样洗涤前后吸水率的平均值为织物吸水率,吸水率的计算公式为

式中:A为吸水率,%;m为试样浸水不再滴水后的质量,g;m0为试样的原始质量,g。

1.4.4 芯吸高度测试

分别裁取长边平行于经向和纬向的处理前和处理后织物试样各6块,使用毛细效应实验装置按照FZ/T 01071—2008《纺织品 毛细效应试验方法》的规定进行实验,记录30 min时各试样芯吸高度的最小值,计算洗涤前后经纬向各块试样芯吸高度最小值的平均值,以该值判断织物的芯吸效果。

1.4.5 透湿率测试

分别裁取直径为70 mm的未处理织物和处理后织物试样各2块,选用YG501D透湿试验仪在标准大气条件下按照GB/T 12704.1—2009《纺织品 织物透湿性试验方法》进行织物的透湿性测试。向干燥的透湿杯中加入约35 g无水氯化钙,使无水氯化钙装填高度距试样下表面4 mm左右且成一平面。将试样测试面朝上放在透湿杯上,装上垫圈和压环,形成实验组合体。然后将其放置于规定温度和湿度的密封环境中,根据一定时间内实验组合体质量的变化计算试样单位时间内的透湿量。试样透湿量计算式为

式中:W为透湿量,g/(m2·d);G为同一实验组合体2次质量称量之差,g;G0为空白实验的同一实验组合体2次质量称量之差,g,不做空白实验时G0=0;B为有效实验面积,本实验装置为0.002 83 m2;t为实验时间,h。

2 结果与讨论

2.1 织物碱减量工艺处理

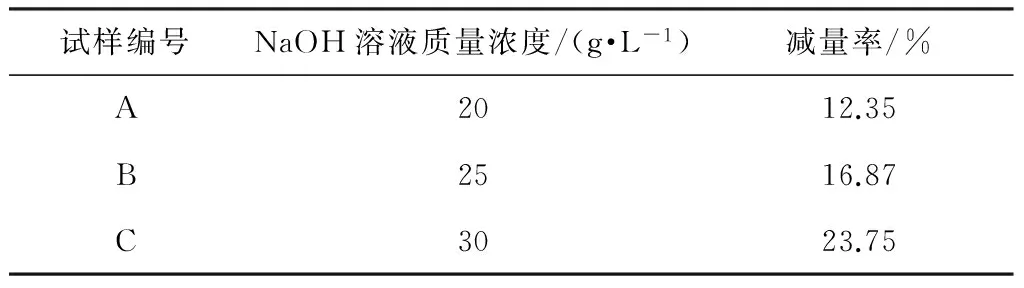

碱减量处理涤纶织物是使再生涤纶分子在强碱作用下分子内部酯键发生不同程度的水解反应,使织物内部纤维表面出现凹洞从而改善吸湿快干性。测试所得碱液质量浓度与减量率的关系如表1所示。

表1 处理后织物减量率测试结果Tab.1 Reduction ratio of treated fabrics

从表可看出,随NaOH溶液质量浓度的提高,OH-浓度增加,吸附到纤维表面的OH-量增加,在一定的时间内分子内部的水解反应加强,织物减量率增加[5]。随碱液质量浓度的提高,织物内部纤维表面出现大量凹穴和沟壑状孔隙,增加了纤维的比表面积,从而提高织物的表面吸湿性;故碱溶液质量浓度越高处理后的织物吸湿速干性越好,但是随着减量率的增加,纤维内部被碱剥蚀,纤维变细,纤维表面产生的凹穴使应力集中,使得织物整体强力下降,因此要控制织物减量率在15%以内[6],才能保证在提高织物吸湿快干性的同时,织物强力下降小,织物质量损失小。如表1中试样A的减量率为12.35%,在15%以内,此时强力下降率最低,织物质量损失最小。故选择质量浓度为20 g/L的NaOH溶液对试样织物进行碱减量工艺处理。

2.2 织物吸湿性能分析

水在织物中的传输主要是自由水的传输,当人体处于有感出汗状态时,汗液分布在皮肤表面, 这时通过织物湿传导的初始状态是液态水,若要使织物与人体之间不产生黏着效应,则要保证人体出汗后的液态水可迅速被织物表面吸收,然后快速蒸发以保持服装的干爽[7]。织物的吸湿性主要是通过滴水扩散时间、吸水率和芯吸高度3个指标来判断。

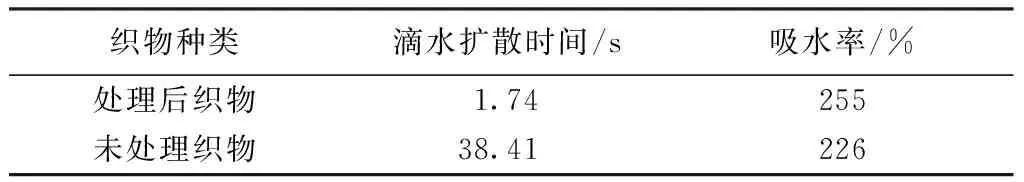

2.2.1 织物滴水扩散时间和吸水率

滴水扩散时间是指水滴接触试样至完全扩散并渗透织物所需要的时间,吸水率是指试样在水中完全浸润后取出至无滴水时试样所吸收水分对试样原始质量的百分率。经碱液处理试样和未被处理试样的滴水扩散时间和吸水率测试结果如表2所示。

表2 滴水扩散时间和吸水率测试结果Tab.2 Diffusion time and water absorption results

由表可看出:经碱液处理后的再生涤纶织物滴水扩散时间大幅度减小,水滴接触到织物表面后可迅速渗透到织物内部。当人体处于有感出汗状态时,可将汗液迅速带出体外;而未经处理织物由于滴水扩散时间较长,汗液不能迅速被织物吸收而附着在织物表面,从而使得人体与衣服之间产生黏着感,使人感到不适。经碱液处理织物吸水率略高于未经处理过的织物。

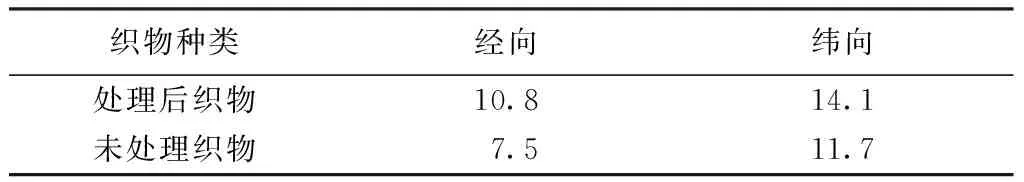

2.2.2 织物毛细效应分析

织物内存在许多由间隙孔洞构成的毛细管,当织物内部纤维形成的毛细管处于水平位置时,由于毛细管弯曲面附加引力的作用,可自动引导液体流动形成芯吸,又称毛细效应[8]。芯吸是一种维持毛细管内流体迁移的性能,它的大小决定着织物吸水速度的快慢。芯吸高度是度量织物毛细效应的指标,是指水通过织物内部毛细管作用,在一定时间内沿织物上升的高度。芯吸高度测试结果如表3所示,表中所示织物芯吸高度为各相同试样测量所得的平均值。

表3 织物芯吸高度测量值Tab.3 Wicking height of fabrics cm

从表3可看出,经碱减量工艺处理的织物经纬向芯吸高度明显提高,芯吸作用增强,吸水速度增快。再生涤纶织物经碱减量工艺处理后,由于织物内部基团与碱液发生反应使织物内纤维间孔隙增大,毛细管弯曲面附加引力增强,从而促进了织物的芯吸作用[9]。当人体处于有感出汗状态时,由于织物芯吸作用强,故织物可将液态水迅速吸收以促进汗液的排出。

2.3 织物速干性能分析

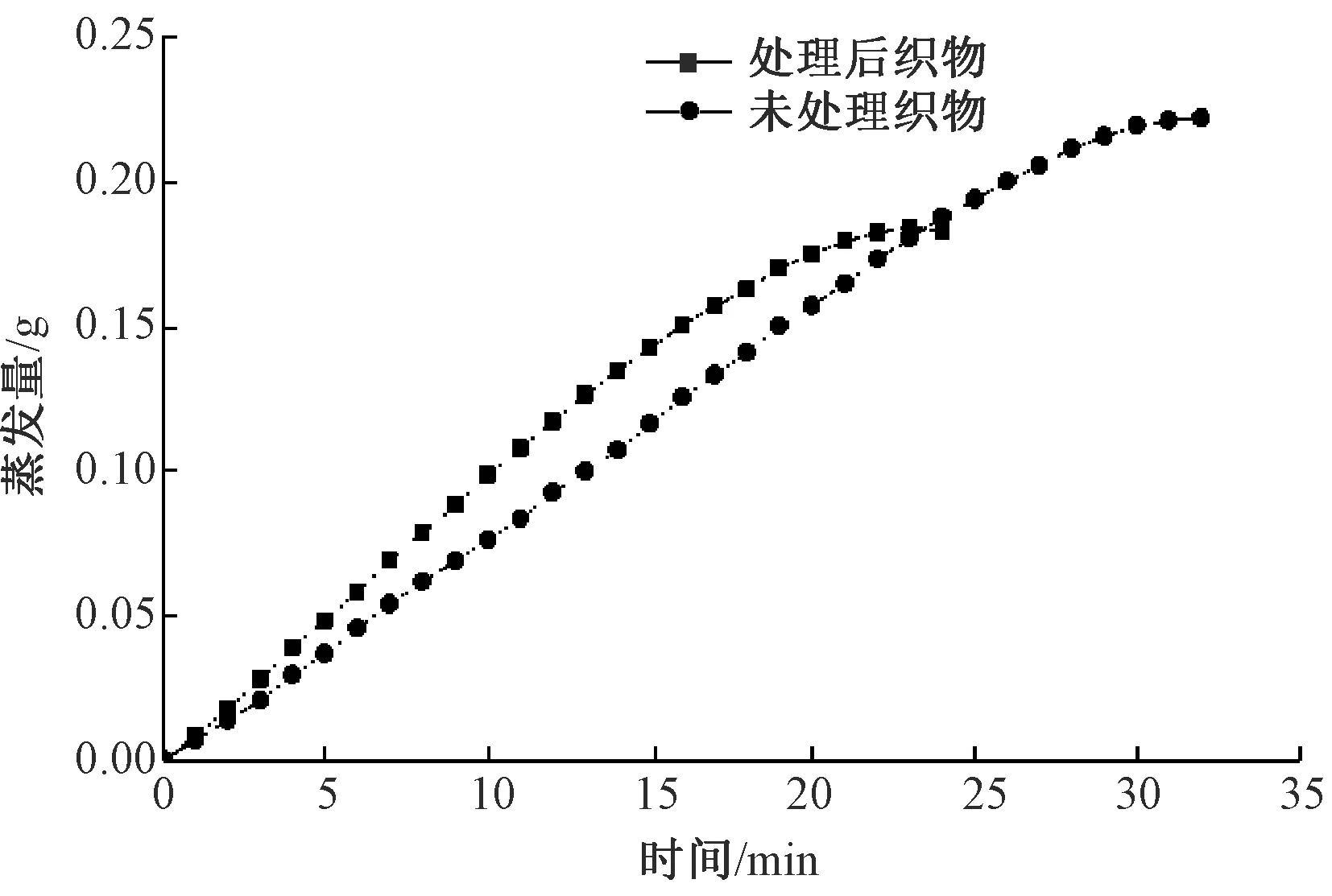

2.3.1 织物蒸发速率

织物的蒸发速率主要表示水分子从织物表面疏散到空气中的快慢程度,以时间-蒸发量曲线上线性区间内单位时间的蒸发量来表示,是反映织物蒸发快慢的重要指标,织物的时间-蒸发量曲线如图1所示。

图1 织物的时间-蒸发量曲线Fig.1 Time-evaporation curve of fabrics

由图可知,经碱液处理后的织物和未经碱液处理织物水分蒸发速率分别在0.50 g/h和0.40 g/h左右,处理后织物单位时间内的蒸发量明显高于未被处理的织物,且经处理后织物蒸发量趋缓时间短,相同质量的水分通过织物传输到空气中耗时短,从而达到速干的效果。这是因为经碱减量工艺处理后织物比表面积增加,织物内孔隙增多,汗液水分可通过织物纤维内增加的孔隙更快地排向织物外表面,然后通过织物外表面的自由毛细管将汗液水分传输到外部环境中达到速干的效果,因此通过比较2种织物的蒸发速率和单位时间内的蒸发量可得知,经碱液处理后织物水分蒸发效果好,蒸发速率高,有较好的速干性能。

2.3.2 织物透湿量

织物透湿量是反映织物热湿舒适性的一个重要指标,在人体、面料与外部环境系统之内,人体的热湿舒适性由人体本身散发的热量与环境散失热量之间的平衡所决定[10]。人体主要是通过皮肤表面汗液的蒸发来散失热量,织物透湿量越大,在规定时间内透过试样的水蒸气质量越多,热量散失越多,速干性能好[11],热湿舒适性强。一般用规定时间内垂直通过单位面积试样的水蒸气质量来表示透湿量,以该指标来衡量织物的速干性能。实验测量的透湿量数据如表4所示。

表4 织物透湿量测试结果Tab.4 Water vapor permeability of fabrics g/(m2·d)

由表4可知,经碱溶液处理织物的透湿量高于未经碱溶液处理织物。由于水蒸气在织物中的传输主要通过纱线间的空隙、织物内纤维间的空隙和织物表面曲波形成的空隙传递。经碱减量工艺处理后的织物内表面纤维纱线间空隙变大,外表面曲波形成的空隙也变大,因此在同样时间内通过相同面积处理后织物的水蒸气质量多,处理后织物的透湿量增加,速干性增强,热湿舒适性好。

3 结 论

1)在碱减量处理工艺中,随碱溶液质量浓度的提高,织物的吸湿速干性变好,但由于经高浓度碱溶液处理后的织物整体强度下降,造成织物整体性能差,因此要选择适中质量浓度的碱溶液进行碱减量工艺处理。将再生涤纶面料经质量浓度为20 g/L的NaOH溶液处理后,织物减量率可控制在15%以下时,织物的物理性能和质量损失较小且织物的吸湿速干性有较好的改善。

2)经质量浓度为20 g/L的NaOH溶液处理后的再生涤纶织物,面料的吸湿速干性有了明显改善,表现为织物吸水率高于200%,滴水扩散时间小于3 s,最小芯吸高度大于100 mm,蒸发速率大于0.18 g/h,透湿量大于10 000 g/(m2·d),因此,使用20 g/L的NaOH溶液通过碱减量工艺处理后的再生涤纶面料,其吸湿性和速干性指标均满足国家标准规定的吸湿速干性产品的技术要求。

3)经一定质量浓度碱液经碱减量工艺处理后的再生涤纶织物在减量率控制在15%以下时,织物物理性能影响不大,但织物吸湿快干性明显改善,可考虑开发成一种环保型可降解吸湿快干再生涤纶纺织品。

[1] 甄梦志.我国再生纺涤纶短纤维行业现状及发展[EB/OL].[2011-10-12].http://wenku.baidu.com. ZHEN Mengzhi.Regenerated polyester staple fiber industry Situation and development[E/OL].[2011-10-12]. http://wenku.baidu.com.

[2] 朱进忠,盛杰侦,张春艳. 再生涤纶纤维纱的性能探讨[J]. 河南工程学院学报: 自然科学版, 2014,26(1): 15-18. ZHU Jinzhong, SHENG Jiezhen, ZHANG Chunyan. The research of performance in the recycled polyester yarns [J]. Journal of Henan Institute of Engineering,2014, 26(1): 15-18.

[3] 林泳安, 王思捷. 涤纶弹性针织物碱减量工艺及优化[J]. 针织工业, 2012 (9): 23-25. LIN Yong′an, WANG Sijie.Alkali weight reduction process and optimization in polyester elasticity knitted fabrics [J]. Knitting Industries,2012 (9): 23-25.

[4] 宗丽华, 靳向煜, 殷保璞. 定岛海岛纤维非织造基布的碱减量处理工艺[J]. 纺织学报, 2007, 28(3):49-52. ZONG Lihua, JIN Xiangyu, YIN Baopu. Alkali weight reduction process in island fiber nonwoven fabrics [J]. Journal of Textile Research,2007, 28(3): 49-52.

[5] 阎克路. 染整工艺与原理[M]. 北京: 中国纺织出版社, 2009:143-147. YAN Kelu. Dyeing Process and Principle [M].Beijing: China Textile & Apparel Press, 2009:143-147.

[6] 马旭红, 关立平. 涤纶短纤织物碱减量整理工艺优化及其性能探讨[J]. 浙江纺织服装职业技术学院学报, 2010, 9(3): 1-5. MA Xuhong, GUAN Liping. The alkali weight reduction process and optimization and properties research in polyester staple fiber fabrics[J].Journal of Zhejiang Textile and Fashion College,2010, 9(3): 1-5.

[7] 吴义根. 涤纶长丝及织物吸湿排汗性能的研究[D]. 上海: 东华大学, 2005:26-27. WU Yigen. The study on moisture absorption and sweat volatility of polyester filament yard and fabric[D].Shanghai: Donghua University,2005:26-27.

[8] 姚穆, 施楣梧. 织物湿传导理论与实际的研究[J]. 西北纺织工学院学报, 2001, 15(2): 1-8. YAO Mu, SHI Meiwu. Theoretical and practical research on conduction wet in fabrics [J]. Jouranl of Xi′an Polytechnic University, 2001, 15(2): 1-8.

[9] 李翠芳, 刘红茹, 张玉芳, 等. 三叶形涤纶织物的吸湿性能[J]. 纺织学报, 2014, 35(3): 22-26. LI Cuifang,LIU Hongru,ZHANG Yufang, et al.The moisture absorption of trifocal polyester fabrics[J]. Journal of Textile Research,2014, 35(3): 22-26.

[10] 葛明, 叶毓辉. 干燥剂尺寸对织物透湿性测试的影响[J]. 中国纤检, 2013(10): 77-79. GE Ming, YE Yuhui. The influence of moisture permeability test in fabrics about desiccant size[J]. Chinese Fiber Inspection,2013(10): 77-79.

[11] 冯云, 杨力生, 任清庆, 等. 汉麻织物吸湿速干性能研究[J]. 纺织科技进展, 2012(5): 49-52. FENG Yun, YANG Lisheng, REN Qingqing, et al. The study on moisture absorption and quick-drying properties of hemp fabrics[J]. Progress in Textile Science & Technology,2012(5): 49-52.

Preparation and performance of moisture wicking recycled polyester fabric

LIU Yunting1, ZHANG Hongxia1, HE Rong1, ZHU Chengyan1, WANG Zhefeng2, XU Qingyi2

(1. ″TextileFiberMaterialsandProcessingTechnology″LocalJointNationalEngineeringLaboratory,ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China; 2.ZhejiangDunnuUnitedIndustrialCo.,Ltd.,Haining,Zhejiang314400,China)

In order to improve the moisture absorption and quick-drying properties of recycled polyester fabrics, 20, 25 and 30 g/L NaOH solution and a small amount of cationic surfactant 1227 were used to treat recycled polyester fabrics by alkali reduction process. The reduction rate and all indicators for the characterization of moisture absorption and quick-drying properties of treated and untreated fabrics were tested. The testing results of all indicators were analyzed. The results showed that reduction rate is low when using 20 g/L NaOH solution in the alkali reduction process. The physical properties of fabrics have little changed. For treated fabrics, the dripping diffusion time significantly reduced, and water absorption and wicking height of fabrics have substantial increased. The evaporation rate and water vapor permeability in unit time increased obviously. The recycled polyester fabric′s moisture absorption and quick-drying properties improve significantly by the alkali reduction process, and the treated fabrics meet technical requirements of the moisture wicking products.

recycled polyester; alkali reduction process; reduction rate; moisture absorption; quick-drying

10.13475/j.fzxb.20150303705

2015-03-23

2015-11-29

国家国际科技合作专项项目(2011DFB51570)

刘昀庭(1991—),女,硕士生。研究方向为纺织品设计。张红霞,通信作者,E-mail:hongxiazhang8@126.com。

TS 156

A