6082铝合金散热器精锻工艺分析及模具设计

阮湖斌,胡道春,2,罗泽威,葛斌超

(1.台州职业技术学院 机电工程学院,浙江 台州 318000;2.台州职业技术学院 模具研究所,浙江 台州 318000)

6082铝合金散热器精锻工艺分析及模具设计

阮湖斌1,胡道春1,2,罗泽威1,葛斌超1

(1.台州职业技术学院 机电工程学院,浙江 台州 318000;2.台州职业技术学院 模具研究所,浙江 台州 318000)

分析了汽车用6082铝合金散热器的精锻成形工艺,利用Deform-3D软件对其成形过程进行模拟,结合成形过程中金属的流动规律分析,提出合理的模具设计方案。经试模生产验证,该工艺方法合理,产品质量稳定。

精锻工艺;6082铝合金;Defom-3D;模具;散热器

轻质材料在汽车上的应用是实现汽车轻量化的重要途径,并推动了汽车轻量化进程。其中,铝合金具有密度小、比强度和比刚度高、抗冲击性良好、耐腐蚀、耐磨及较高的再生性等特点,被世界各国公认为促进汽车轻量化的最有效轻质材料之一[1,2]。增加铝合金零件在轿车中零部件的比重,能显著减轻汽车自重、降低能源消耗,从而减轻对大气的污染、改善环境质量,带来巨大的经济和社会效益。据统计,铸铝在汽车上的使用量最多,占铝合金零件总质量的80%以上[3]。而受汽车技术、材料技术等的制约,铝合金锻件在汽车上的应用受到限制。汽车性能的不断提高对零件力学性能的要求也越来越高。具有比强度高、热锻时不氧化、表面光洁等优点的锻造铝合金在汽车上的应用逐渐扩大,如汽车安全气囊气体发生器壳体、压盖零件、汽车空调压缩机的活塞尾、活塞体、汽车轮毂、悬挂系统等零部件,为保证其综合力学性能(如晶粒度、强度、硬度和金属流线分布等要求)且获得更多减重空间,要求用精锻工艺生产。

铝合金在锻造过程中,由于材料本身锻造温度范围窄,成形流程长,成形过程易出现充不满、折叠、穿筋等缺陷,同时变形温度、变形速度、变形程度等参数都会对锻件的组织性能产生影响,进而影响锻件的机械性能[4-6]。对铝合金精锻成形进行有限元仿真,可获得精锻全过程的应力应变分布、金属流动规律、成形载荷、几何尺寸变化及锻件质量缺陷等信息,通过这些信息可对铝合金精锻工艺和模具设计进行评判和预估,为成形方案拟定和工艺参数优化提供参考。

1 成形工艺

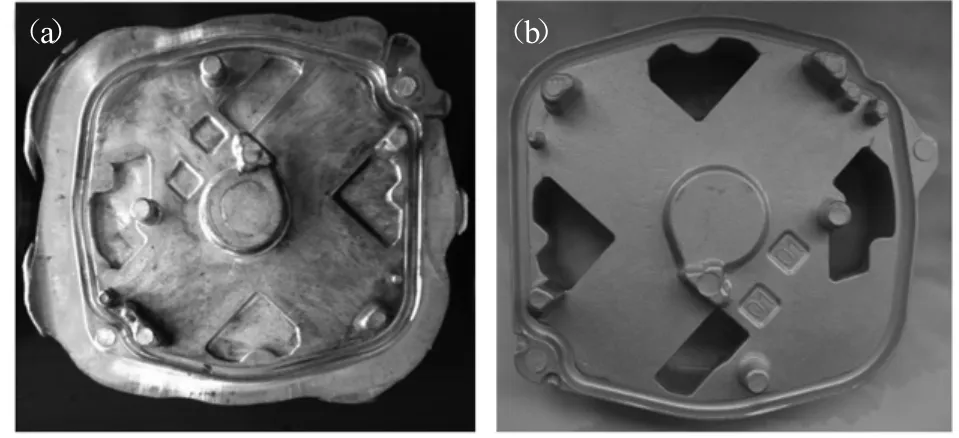

图1所示6082铝合金散热器,是配合德国博世汽车部件有限公司产品开发而研制的精密铝锻件,外形轮廓复杂,有局部细小凸台和薄壁边缘等外形突变等特征,常采用铸造工艺完成。采用传统的铸造工艺生产铝合金散热器,其铸件的疏松、缩孔、偏析等缺陷降低了零件性能[7],故宜采用精锻工艺生产。

图1 汽车用散热器铝锻件

传统的铝合金锻造工艺为:下料-加热-镦粗-预锻-终锻-切毛边-机加工。但实践证明,预锻型槽中的金属充填情况与坯料大小、温度和型槽磨损等诸多因素有关,造成预锻和终锻两个型槽之间很难配合适宜,常常会造成终锻时充填不满或形成折叠等质量缺陷。因此,对于这种复杂形状的锻件,采用预锻反而会造成一些不必要的成形质量问题;若取消预锻工序,终锻时材料体积变形剧烈又将带来锻压载荷过高的困扰。针对该精锻件的结构特点,改进的工艺采用将镦粗和预锻工序合并,在镦粗工序同步完成周边薄壁的预锻制坯成形,有效避免了上述问题。

6082铝合金散热器精锻成形工艺复杂,边缘部分属于反挤压,凸台部分属于径向挤压和轴向反挤压,预锻毛坯放入精锻凹模一次分流反挤压成形。在精锻成形工艺中,模具结构和毛坯尺寸对锻件的精锻成形影响很大,成形方案的拟定和工艺参数的选择没有现成的规律可循,再加上铝合金锻造过程中,由于材料本身锻造温度范围窄[8,9],需借助数值模拟技术对精锻全过程进行仿真模拟,以优化6082铝合金散热器的精锻成形工艺。

2 精锻成形有限元模拟和工艺优化

6082铝合金与常用的6061、6063等铝合金相比,开发时间较晚,一些常用的模拟软件(如Deform)缺乏其材料参数和本构模型的数据[10]。文献[11]根据Gleeble-1500热模拟试验数据,拟合得到6082高温变形时基于Arrhenius形式的双曲正弦本构方程为:

将此高温本构方程导入Deform-3D,采用刚粘塑性有限元法对6082铝合金散热器精锻过程进行有限元模拟仿真。建立精锻成形数学模型时,设置坯料为塑性变形体,模具为刚性体。文献[12]建立了基于动态材料模型的6082铝合金热加工图,结合压缩变形后的微观组织观察分析,最终得出6082铝合金的热加工成形时宜将温度控制在440~450℃,应变速率控制在0.1~0.2s-1。因此,本文基于热加工图设计了6082铝合金的热加工工艺参数为:成形温度450℃,成形速度300mm/s,坯料与模具间摩擦系数为0.30。

图2 数值模拟结果

图2所示为6082铝合金精锻过程的数值模拟结果,根据金属流线可以看出在精锻过程中存在充填不满、折叠等缺陷,其原因主要在于预锻制坯时,坯料轮廓不合理造成精锻过程中金属流动不均匀,在凸台顶端因金属体积不足而导致充填不满(图2a),而在凸台根部及薄壁外侧,因坯料体积过多造成金属回流形成折叠(图2b)。因此,需对坯料轮廓进行优化以合理控制精锻过程中金属的流动趋势。

优化后的模拟结果如图3所示,可以看出,在凸台、薄壁片的应力和应变值相差不大且分布比较均匀(分别约为99.5MPa、1.87mm/mm),表明金属流动顺畅且充填完全[13-15]。而从图3c中也可以看出,各部位的金属分布有利于坯料在成形过程中均匀流动,能较好地改善成形的均匀性。

根据优化后的工艺参数,设计出6082铝合金散热器预锻制坯模具、精锻成形模具分别如图4、5所示。试制出的6082铝合金精锻件如图6所示,经检测尺寸符合要求且不存在充填不满及折叠等缺陷。

图3 精锻数值模拟结果

3 结束语

根据锻件的形状特点,通过有限元模拟仿真分析了6082铝合金散热器的成形过程,获得了变形全过程的金属流动规律、等效塑性应变分布、几何尺寸变化,并预测锻件可能的质量缺陷。同时,基于模拟结果优化了坯料尺寸、模具结构以控制精锻过程中的缺陷,并在生产中验证了6082铝合金散热器的精锻成形工艺的合理性,可为汽车用复杂精锻件的研制提供技术支持并实现产业化。

[1] 冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006,(3):4-11.

[2] 宋志海.汽车用铝合金及其塑性加工技术[J].锻压装备与制造技术,2006,41(5):14-17.

图4 预锻制坯模具结构

图5 精锻模具结构

图6 精锻样品及6082铝合金散热器精锻件

[3] 丁向群,何国求,陈成澍,等.轿车用铝合金的研究应用进展[J].同济大学学报(自然科学版),2005,33(11):1504-1508.

[4] G.J.Baxter,T.Furu,Q.Zhu,et al.The influence of transient strain-rate deformation conditions on the deformed microstructure of aluminium alloy Al-1%Mg[J].Acta materialia,1999,47(8):2367-2376.

[5] X.J.Duan,T.Sheppard.The influence of the constitutive equation on the simulation of a hot rolling process[J].Materials Processing Technology,2004,150:100-106.

[6] M.Zhou,M.P.Clode.Constitutive equations for modeling flow softening due to dynamic recovery and heat generation during plastic deformation[J].Mechanics of Materials,1998,27:63-76.

[7] 孙爱军,任 秋,吕金旗.锻造铝合金轮毂缺陷及检测方法的研究[J].锻压装备与制造技术,2013,48(1):64-66.

[8] X.S.Li,L.Z.Wu,J.Chen,et al.Static Softening Characteristics and Static Recrystallization kinetics of aluminum alloy A6082 after hot deformation[J].Journal of Shanghai Jiaotong U-niversity(Science),2010,15(3):307-312.

[9] 金泉林.铝合金6061的热变形力学行为与微观组织演化规律[J].材料热处理学报,2011,32(6):51-57.

[10] 韦 韦华.6082铝合金筋类锻件热变形行为及组织性能研究[D].北京:北京机电研究所,2013.

[11] 胡道春.6082铝合金高温变形行为及精锻工艺数值模拟 [J].特种铸造及有色合金,2015,35(9):927-930.

[12] 胡道春,王 蕾.基于加工图的6082铝合金热成形性能研究[J].材料热处理学报,2015,36(5):223-229.

[13]刘 陶,龙思远.基于DEFORM-3D的铝合金筒形件旋压成形过程数值模拟[J].特种铸造及有色合金,2010,30(6):508-510.

[14] 钱进浩,刘 春,张 露.铝合金灯座芯棒温挤成形工艺及模具设计[J].锻压装备与制造技术,2013:48(1):73-74.

[15]葛 玮,徐卫红,邹 珺.基于DEFORM-3D的铝合金锻造成形过程的计算机优化研究[J].热加工工艺,2014,43(23):128-131.

Analysis of precision forging technical process and its die design for 6082 aluminum alloy heat sink

RUAN Hubin1,HU Daochun1,2,LUO Zewei1,GE Binchao1

(1.Mechanical&Engineering College,Taizhou Vocational&Technical College,Taizhou 318000,Zhejiang China; 2.Institute of Mold&Die Technology,Taizhou 318000,Zhejiang China)

The precision forging process of 6082 aluminum alloy heat sink for automobile has been analyzed. The forging process has been simulated by use of DEFORM-3D software.By combing with the analysis of metal flowlaw during forging process,the reasonable die design proposal has been put forward.The practical tests show that the precision forging process is reasonable and the product quality is stable.

6082 aluminum alloy heat sink;DEFORM-3D software;Precision forging process

TG319

B

10.16316/j.issn.1672-0121.2016.02.027

1672-0121(2016)02-0101-03

2015-11-10;

2016-01-27

浙江省大学生科技创新活动计划暨新苗人才计划项目;2015年度校级大学生科技创新项目(2014DKC04)

胡道春(1977-),男,讲师,工程师,从事材料成形工艺及模具技术研究。E-mail:springer_1028@163.com