汽车盘毂精密锻造工艺仿真研究

王石磊,段兴旺,杨祖强,刘志奇,武子威,刘鹏根

(1.沧州嘉晟液压气动设备有限公司,河北 东光 061600;2.太原科技大学,山西 太原030024)

汽车盘毂精密锻造工艺仿真研究

王石磊1,段兴旺2,杨祖强1,刘志奇2,武子威1,刘鹏根1

(1.沧州嘉晟液压气动设备有限公司,河北 东光 061600;2.太原科技大学,山西 太原030024)

汽车盘毂是汽车离合器总成的重要组成零件,要求具有高强、高韧、耐冲击、抗疲劳等综合力学性能。传统的生产工艺由自由锻制坯和机械加工生产,产品力学性能及材料利用率较低,且生产中煤炭炉加热能耗巨大,污染严重。本公司与太原科技大学机械工程学院进行产学研合作,提出汽车盘毂零件的精密闭式模锻成形工艺,并对成形工艺进行计算机仿真计算,通过理论分析和模拟,提出合理的锻造工艺;分析了零件精密闭式模锻变形过程的载荷变化规律、温度变化规律和摩擦系数对零件成形的影响,进一步修正了零件精密闭式模锻工艺。

精密锻造;汽车盘毂;Deform;闭式模锻工艺

随着汽车工业的飞速发展和竞争的日趋激烈,市场对汽车结构件的安全性能和生产成本提出了更高的要求。汽车盘毂是汽车离合器总成的重要组成零件,要求具有高强、高韧、耐冲击、抗疲劳等综合力学性能。传统的生产工艺由自由锻制坯和机械加工生产,不仅机械加工破坏了锻造流线,造成产品综合力学性能下降,而且传统锻造始终维持高成本生产,产品原材料利用率不足40%,煤炭炉加热能耗巨大,污染严重。

本公司与太原科技大学机械工程学院进行产学研合作,提出汽车盘毂零件的精密闭式模锻成形工艺,并进行计算机仿真计算和试验研究。本文对此研究结果进行归纳总结。

1 精密闭式模锻工艺研究

所加工零件如图1所示,其翼边直径和中心轴直径相差比较大,成形精度较高,同时零件最大直径处的直径和厚度均有公差要求。在锻造过程中,同时控制直径和厚度均达到要求难以实现,同时也不宜采用两火锻造,因为第二火的烧制会造成原材料损耗,不利于精密锻造的成形精度,所以必须采用一火烧制。

图1 零件加工示意图

一火烧制条件下,根据锻件图初步制定锻造工艺流程:下料-镦粗-预锻-精锻。基本参数:锻件体积135518.475mm3,始锻温度1200℃,终锻温度:950℃,摩擦系数0.4,材料45钢。

1.1 坯料

坯料尺寸示意图如图2所示,坯料制作流程如下:①按热轧棒料系列规格选取;②按体积不变算出下料长度;③下料体积在锻件体积的基础上,增加一火烧损量。

图2 坯料尺寸示意图

1.2 镦粗

坯料准备结束后,进行镦粗,具体流程如下:①采用成型镦粗镦出定位台,其详细尺寸及公差由试模调整确定;②计算机模拟中,摩擦系数取0.4时,坯料直径取覬80;摩擦系数取0.3时,坯料直径取覬78。需要在试锻时根据实际摩擦调整。

1.3 预锻

预锻工艺如下:①基本锻成锻件图尺寸,尺寸按交点标注,不锻出内孔;②凹圆角先做成R2,随着生产会逐渐磨成R4或更大;③为避免在分模面处出现毛刺,应允许有少许充不满,将覬141尺寸稍微放大;④在模具设计时,型腔尺寸(除圆角)全部增加热膨胀值。

1.4 精锻(终锻、精整)达到图纸要求

精锻流程如下:①为避免二次加热氧化皮问题,精锻与预锻同火次进行。终锻前注意清理氧化皮;②精锻主要是精整凹圆角R2处;③为使各处(除覬141处)尺寸精度达到要求,应在预锻高度基础上再压制0.2mm左右。

2 模具设计

成形方案中均包含预锻(基本成形)和终锻(精整)工序,因而可考虑:①设计两套模具,分别安装在两台压力机上,模具采用圆形套圈结构即可;②在一台压机上采用两个工位的模具,模具型腔部分仍为两个圆形,但因为偏心打击不可避免,极易出现错模废品,因此建议使用上、下模板和导柱导套构成的整体模架,将两套圆模安装在一套模架内。

第一步成形镦粗制坯,一是去除氧化皮,更重要的是合理分配金属体积,以实现无折叠饱满成形和预锻时的精确定位。该工步可以在其他设备(如空气锤)上进行,也可在成形压力机的边角上进行(即三个工位),但该工位不需要导向。

3 模拟计算

3.1 方案预锻模拟

预锻模拟如图3所示,其中模拟参数:坯料与模具摩擦系数0.4,加工坯料材料45#钢,始锻温度1200℃。坯料尺寸见1.1中工艺方案。模拟中观察预锻后的工件尺寸形貌、锻造变形中的载荷变化情况以及锻压挤出毛刺时的剖面图、载荷分布及温度分布情况。图4为预锻结束后的工件三维模拟图,表明预锻达到了工件尺寸要求,工件基本成形(分模面无毛刺,有少许未充满)。

图3 预锻模拟示意图

图4 预锻成形后模拟示意图

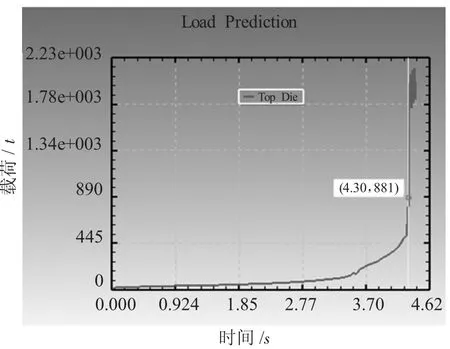

图5为变形过程载荷图。由图可见,基本成形时载荷为881t。

图5 预锻变形过程载荷881t模拟示意图

图6为材料体积稍大时挤出毛刺的剖面模拟示意图,可见在工件的边缘出现毛刺,而此时的载荷模拟曲线如图7所示,挤出毛刺时的载荷1820t。温度分布云图如图8所示,温度变化范围在1200℃以下。

图6 预锻挤出毛刺剖面示意图

图7 预锻变形过程载荷1820t模拟示意图

3.2 模拟结果分析

从成形模拟过程可以看出,按照我们提出的原坯料和成形镦粗后的中间坯料的形状尺寸(经多次模拟调整获得),方案能够保证成形过程中金属材料光顺平滑合理流动,并最终获得无缺陷、无折叠、饱满成形的合格锻件。

由模拟结果可知,基本成形时(分模面无毛刺,有少许未充满),载荷为881t;若产生毛刺,则载荷急剧上升,达到1820t;大圆盘成形时注意保证高度尺寸60mm±0.3,保证分模处不挤出毛刺,而将直径覬141mm适当增大,锻后机加工获得要求尺寸覬141mm±0.2。

观察方案的温度分布图可见,温度均在始锻温度和终锻温度之间。

图8 预锻挤出毛刺温度分布云图

4 结论

汽车盘毂精密锻造工艺仿真研究发现结论如下:

(1)结合锻件图(图1)和精密闭式模锻成形理论提出合理的锻造工艺,需要解决精密成型精度问题。在一火烧制条件下,进行下料、镦粗、预锻、精锻能够满足生产要求。

(2)应用计算机软件Pro/E对锻件和模具进行三维成形,同时应用Deform软件对锻件成形过程进行有限元模拟计算,得出零件精密闭式模锻变形过程的载荷变化规律、温度变化规律和摩擦系数对零件成形的影响,为修正此零件精密闭式模锻模具提供参考,同时印证了精密闭式模锻工艺的合理性。

[1]陈邦华,夏玉峰,杜婉婉.汽车盘毂冷挤压成形数值模拟与模具设计[J].热加工工艺,2014,43(15):151-153.

[2] 赵 军,王 猛.汽车离合器盘毂法兰盘成形工艺分析[J].锻压装备与制造技术,2014,49(4):77-78.

[3] 彭树杰.汽车离合器盘毂零件齿形技术的研究[J].汽车工艺与材料,2008,(12):43-45.

[4] 伍太宾,唐全波.45钢制薄法兰盘毂类零件的近半成形加工技术[J].工程机械,2007,(38):49-53.

[5] Jiang B.Gao L.Huang G J.Effect of extrusion processing parameters on microstructure and mechanical properties of as-extruded AZ31 sheet [J].Trans Nonferrous Met.Soc.China. 2008,18(1):160-164.

[6] Wang Menghan,Chen Xihou,Zhoujie.Analysis and optimization on factors affecting forming quality of half axis gears warm precision forging [J].Chinese Journal Mechanical Engineering,2010(1):110-114.

Study on simulation of precision forging process for automobile disc hub

WANG Shilei1,DUAN Xingwang2,YANG Zuqiang1,LIU Zhiqi2,WU Ziwei1,LIU Penggen1

(1.Cangzhou Jiasheng Hydraulic Pneumatic Apparatus Co.,Ltd.,Dongguang 061600,Hebei China; 2.Taiyuan University of Science and Technology,Taiyuan 030024,Shanxi China)

The precision closed die forging process for automobile disc hub has been put forward in the text.The computer simulation calculation has been carried to the forging process.By theoretical analysis and simulation,the reasonable forging process has been put forward.The influence of load&temperaturefluctuation law and friction coefficient to part forging has been analyzed,which modifies the precision closed die forging process for parts in further.

Automobile disc hub;Metal processing;Precision forging;Deform

TG316.3

A

10.16316/j.issn.1672-0121.2016.02.026

1672-0121(2016)02-0098-03

2015-09-17;

2015-11-03

王石磊(1988-),男,从事精密锻压装备生产线及其液压传动与控制系统研究。E-mail:liuzhiqi@tyust.edu.cn