通用桥式起重机修复上拱度的方法研究

摘 要:通用桥式起重机双主梁在载荷P的作用下要产生弹性变形,主梁会下挠。若双主梁制造成平直的,由于载荷P的作用使主梁更容易下挠,而引起起重机小车滑坡或爬坡现象。若长时间下挠,起重机会由弹性变形发展成塑性变形,对生产造成极大安全隐患。现利用热(冷)手段缩短主梁自身受拉区,依靠产生的偏心拉力来拉彎主梁的方法修复上拱度,然后用型钢进行加固的方法修复刚度和强度。

关键词:上拱度;下挠度;刚度;强度;旁弯;主梁

高温、高负荷、高使用率的生产环境,会对起重设备的刚度和强度影响较大。例如,冶金车间的起重设备,由于投用时间长、负荷高、使用频繁、环境差等因素,导致该起重机双主梁容易产生下挠超差、旁弯超差,强度和刚度下降,主梁变形,大小车运行滑坡和爬坡等一系列问题,严重影响使用性能和生产安全,必须及时进行修复。

现在以一台通用桥式起重机(QD型),跨度为22.5米,起重量为10吨,工作级别为A6级,冶金环境使用的起重机为例,经行上拱度修复实验。

一、计划修复的项目和要达到的数值和结果

1)修复双主梁上拱度均至(0.9-1.4/1000)L即20.3-31.5mm(L为起重机跨度22.5m)。并使双主梁同截面高差△h≤0.0015K,(K是轨道距离2m),为3mm符合GB/T14405-93《通用桥式起重机》的规定; 2) 修复双主梁水平弯曲,(1/2000)L之内(L为起重机跨度22.5m)即5-11mm,并均向走台侧外弯。3)通用桥式双主梁加固:a.刚度指标:静态刚性要求,对A4~A6级不大于L/800。静态刚性测量时,小车位于跨中,从实际上拱值算起,测量小车位于跨中时的下挠值,试验后检查起重机不应有裂纹、联接松动、构件损坏等影响起重机性能和安全的缺陷。b.强度指标:起吊额定载荷,离地面100~200mm,逐渐加载至1.25倍的额定载荷,悬空不少于10min,卸载后检查永久变形情况,重复三次后不得再有永久变形。此时主梁上拱度不小于0.7S/1000。起重机不应有裂纹、联接松动、构件损坏等影响起重机性能和安全的缺陷。

二、修复方案制定

起拱、加固技术路线的选定:

1)第一,利用加装的预应力拉筋,依靠施加偏心拉力的方法来拉弯主梁,使其上拱度达到预期的数值(20.3-31.5mm)之间。2) 第二,在主梁下方,翼板处加两道高度是220mm的槽钢,并铺设厚度10毫米的腹板,采用单面满焊,并进行防腐处理。从而增强主梁的强度和刚度。修复后并按要求规定做实验验证。3)第三,利用热(冷)手段和千斤顶装置对主梁的旁弯进行校正,校正时,每个隔板处都要均匀向外弯,使其上旁弯达到预期的数值(5-11mm)之间。

三、修复方案图解

修理方法及原理简述:

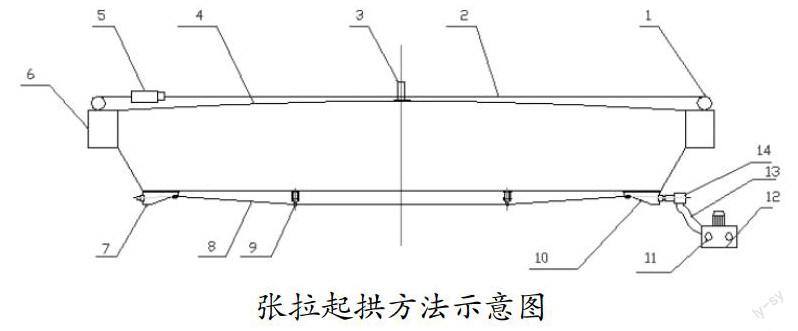

图一:张拉起拱方法示意图。将预应力张弦修复装置分别焊装于两主梁两端下盖板下面,穿入预应力钢丝绳,将固定端夹牢,用专用小千斤拔配合油泵分别调整每根预应力钢丝绳的初始拉力,使其受力均匀,然后再用专用大千斤拔统一张拉预应力钢丝绳,在这一偏心拉力作用下便产生一个较大的偏心力矩,迫使主梁向上弯曲变形。

张拉至设定拱度值后,保持一段时间,使其变形应力慢慢释放。然后切掉工艺段预应力钢丝绳,夹牢张拉端,调整撑顶器螺母,使其受力,然后锁紧,去掉修理工具即完工。

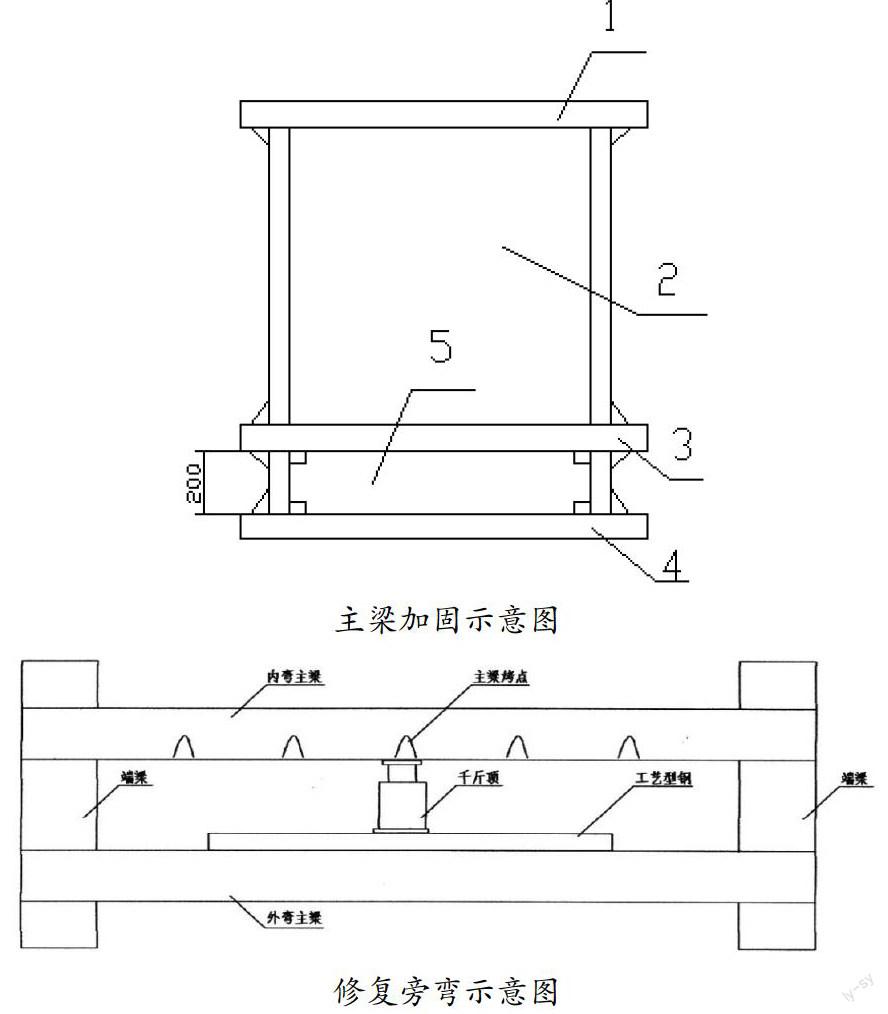

图二:主梁加固示意图。加固方案见施工图:在上拱度修复到预期的上拱度后,在主梁下方,翼板处加两道高度是220mm的槽钢,采用花焊的方式和下腹板焊接在一起,并铺设下腹板,腹板采用10毫米的平板,采用单面满焊形式,并进行防腐处理。

图三:修复旁弯示意图。双主梁的水平刚度较小、旁弯需要矫正值较小时,采用张拉主梁中线两侧钢丝绳不同顺序的方法即可完成旁弯矫正。

参考文献:

[1] 起重机设计规范(GB3811-83).

[2] 通用桥式起重机(GB/T14405-93).

[3] 起重机安全规程(GB6067-88).

作者简介:

曹观峰(1981-),男,河南新乡人,本科,新乡职业技术学院讲师,研究方向:特种设备制造与检验。