技术废物压实打包工作流程优化

王建刚 欧阳晓理 丁爽

摘 要:分拣、压实、打包装置是核电厂用于处理放射性固体废物的重要设备之一。核电厂产生的剂量率低于2 mSv/h的技术废物,经初次分拣后,被运输至废物处理辅助厂房,通过分拣、压实、打包装置进行处置,制成金属桶饼,并将其固定在400 L金属桶中。由于该装置操作较复杂,通过参照、对比同行电厂操作经验与该装置标准操作流程,在保证工作现场安全、可控的条件下,总结归纳适用于该电厂的操作方式,提高现场工作效率,保证设备、电厂运行经济利益最大化。

关键词:压实 废物 操作 经济 利益

中图分类号:TM62 文献标识码:A 文章编号:1674-098X(2016)05(a)-0068-03

1 概述

1.1 放射性固体废物处理简介

核电厂运行和维修过程中产生的放射性固体废物,可以分为工艺废物和技术废物。工艺废物主要包括放射性废树脂、浓缩液和化学废液、废过滤器芯子等,技术废物主要是指杂项干废物,包括维修活动所产生的抹布、塑料、纸、口罩、衣服等。

由于技术废物产生量较其他固体废物产生量多,每年约280 m3,且其中约85%为可压实的。因此大部分新建电厂均配备了分拣、压实、打包装置(以下简称SCGP装置)进行处理,用来对可压缩的技术废物和过滤器芯子进行超级压实,以减少放射性废物货包的产生量。

1.2 SCGP装置操作流程简介

SCGP装置主要功能包含分拣、干燥、压实和打包杂项干废物,灌浆固定不可压实杂项干废物,干燥、压实和打包表面剂量率≤2 mSv/h的废过滤器芯子及暂存待处理的放射性废物及整备后的废物桶等。

标准处理流程如图1所示。

具体处理步骤如下。

步骤1:准备200 L、400 L空桶,将其放置于运输辊道。

步骤2:废物的分拣。区分湿废物、可压实废物、不可压实废物与不可识别的废物,将各类废物投放至相应的收集桶中。

步骤3:将湿废物运输至两桶干燥器内进行烘干。

步骤4:装有可压实废物200 L桶进行初级压实。

步骤5:将200 L桶进行封盖。

步骤6:将200 L桶进行超级压实成金属桶饼。

步骤7:桶饼进入优选台,结合桶饼高度、重量,被自动分选并装入400 L桶内。

步骤8:对400 L桶进行水泥灌浆、固定。

步骤9:对400 L桶进行手动封盖。

步骤10:对400 L桶进行剂量检查。

步骤11:对400 L桶进行养护、暂存。

1.3 SCGP装置能力简介

根据前期调研同行电厂相关设备运行情况,结合福清现场调试经验,如果按照整条生产线标准工作流程即各工作站同时运行的操作模式,很难满足技术规格书“一班(8 h)时间内产生8个400 L金属桶货包”的要求,生产线运行效率较低,很难满足电厂放射性固体废物处理运行需求,并将造成电厂经济利益的损失。该文将从制约其运行效率的方面进行分析,查找限制因素,优化操作流程,实现电厂经济利益最大化。

2 SCGP装置操作优化分析

2.1 制约因素分析

考虑到SCGP装置设备的运行工艺和耗材贮存期限、人力成本等因素,同时经过前期调研,如果按照上述的整条生产线各工作站同时运行的操作模式,将造成生产线运行效率降低,无法满足电厂放射性固体废物处理运行需求,并将造成电厂经济利益的损失。下面,我们将从制约其运行效率的几个方面分析,查找限制因素,优化操作流程,规避上述风险。

2.1.1 运行工艺限制

制约SCGP装置速率的因素,主要有分拣台的分拣速率,因为该装置除分拣台以外,其他设备均为自动或半自动操作,提升设备工作效率空间不大。分拣台为人工操作,其工作效率的提升受限于现场湿废物产量、含水量及现场废物分类投放执行情况的影响较大,提升分拣台的工作效率,难度也较大。

2.1.2 耗材贮存周期短

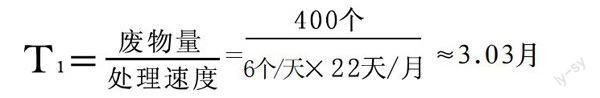

根据电厂运行经验以及设计文件,两台机组每年SCGP装置处理约400个200 L桶的可压实的废物。若采用SCGP装置标准的操作方式,现场调试时该装置处理速率约为每个工作日2个400 L桶(約6个200 L桶)。处理完成上述废物量所需时间约:

根据以往采购经验,耗材水泥的保质期为3个月,且每次采购数量不得少于20 t。若扣除水泥的生产、运输等时间,水泥到达现场后,用于现场使用的时间约2个月,由于T1>2个月,所以采购的水泥在废物还未全部处理完成时就已失效,造成水泥的大量浪费。若分批次采购水泥,水泥过期的风险降低,但导致水泥运输费用的增加,同样降低电厂的经济利益。所以,需找到合适的方法、时间,集中采购、使用耗材,防止耗材过期,减少浪费。

2.1.3 人力资源的限制

按照设备厂家人员建议及调试经验,SCGP装置操作时,每班需6~7名熟练的操作员(厂房工艺设计说明书是7人)。考虑到核电现场工作实际情况,需每天抽出7人进行SCGP装置操作,势必对其他工作增加压力,影响工作计划,增加电厂运营成本。所以,我们需要尽可能寻找减少人力需求的操作方式,降低人力需求,保证现场工作有序开展。

综上所述,为规避水泥过期的风险,减少人力需求,需统筹优化SCGP装置操作流程,以便提高该装置处理效率,减少电厂资源浪费,提高电厂经济利益。

2.2 操作流程优化

为避免耗材、人力等资源的浪费,通过前期调研并结合现场实际工作经验,将SCGP装置操作方式优化为阶段性操作,规避水泥等耗材过期的风险,降低人力需求的压力。

操作流程阶段化主要是指将SCGP装置操作流程划分为2个阶段。第一阶段为步骤1~步骤8,包括分拣、压实、装桶、暂存,即将放射性固体废物装入200 L金属桶,经过分拣、烘干、初级压实、超级压实后,成为金属桶饼,通过优选台将其放入400 L金属桶中,然后将400 L金属桶通过运输辊道运至QS130房间暂存。循环上述流程,直至现场废物处理完毕或金属桶使用完毕。第二阶段为步骤8反运行,包括金属桶返运、灌浆、检测、暂存养护,即将QS130房间暂存的装有金属桶饼的400 L金属桶返运至水泥灌浆站进行灌浆固定,然后进行封盖,检查辐射剂量,并运至QS130房间暂存、养护,直至该批金属桶全部固定完毕,养护完成后将所有固定好的金属桶运至QT厂房。

2.3 适用分析

2.3.1 设备性能

经过分析及现场测试,SCGP装置操作具备一定的灵活性,在不违背安全运行的基础上,可根据操作人员的需求,将步骤1~11可调换搭配,且相关辊道具备正反转运输的能力。

2.3.2 暂存场地容量

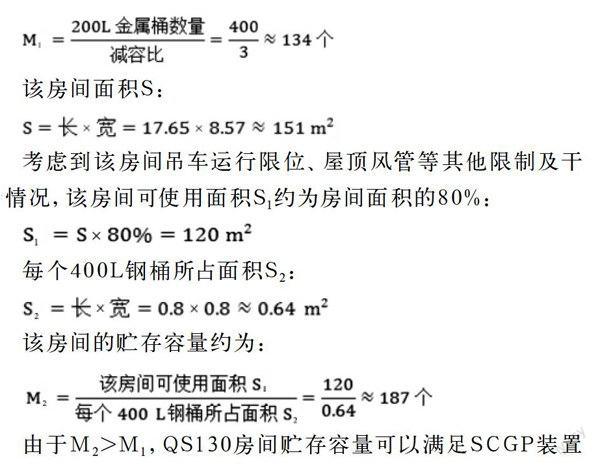

通过SCGP装置将贮存一段时间的放射性废物全部进行分拣、压实,并装入400 L金属桶后,此时的400 L金属桶暂存于QS130房间(房间名称:钢桶废物包暂存间),此时约产生钢桶数量M1:

由于M2>M1,QS130房间贮存容量可以满足SCGP装置操作流程优化后的使用要求。

3 优点分析

SCGP装置操作方式优化为阶段性操作后,其具备以下几个优点。

3.1 规避水泥等耗材存储期限

通过SCGP装置将贮存一段时间的放射性废物全部进行分拣、压实,并装入400 L金屬桶后,此时的400 L金属桶暂存于QS130房间,可根据QS130房间暂存的金属桶的数量可以准确计算所需水泥用量。

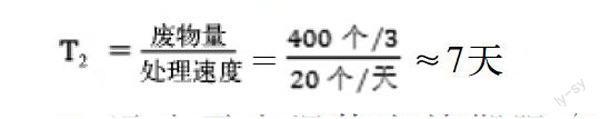

待水泥等耗材到货后,可持续对金属桶进行水泥固定,根据同行电厂经验,该阶段处理速度约20个/d,完成上述废物量所需时间T2为:

=≈7天

T2远小于水泥的存储期限(3个月),故采用该方式SCGP装置操作,可规避水泥过期的风险,减少电厂资源浪费。

3.2 工作持续时间减少

采用优化流程后,根据调试经验及其他电厂相关经验,第一阶段每天可完成9个400 L金属桶的分拣、压实、装桶、暂存,所以第一阶段持续时间T3为:

第二阶段持续时间T2为7天,处理此批废物所需时间约为T4=T2+T3=2.34月所以SCGP装置操作方式优化后,处理相同的废物量所需时间小于优化之前的处理时间,降低工作人员疲劳程度。

3.3 人力资源需求量小

采用优化后的操作流程,第一阶段只需5人,第二阶段只需4人,而优化前都需要7人。SCGP装置操作流程优化后,人数节省2~3人。由于SCGP装置操作流程优化后,工作所需人力资源减少,降低了现场其他工作的压力。

4 结语

通过上述比对分析,SCGP装置采用优化后的“阶段性操作方式”,未改变单个设备的操作模式,主要是对整套装置操作流程进行统筹优化,所以该装置的操作安全、可控,同时可有效规避和降低耗材过期、人力需求量大等制约因素,并且节约大量工作时间,减少二次废物(工作服、鞋套等)的产生量,节约电厂资源及用人成本,保证电厂运行经济利益最大化。

参考文献

[1]吕殿全.广东大亚湾核电站放射性固体废物处理及暂存措施[M].深圳:原子能出版社,1996:304-308.

[2]马若霞.群堆核电厂放射性废物的集中处理[J].能源与环境,2012(3):46-47.

[3]张远,李广化,牟晋德.田湾核电站放射性固体废物管理与最小化实践[J].辐射防护通讯,2010,30(1):35-39.