RH—118型螺旋道钉锚固剂施工新工艺

摘要:文章针对目前铁路施工中硫磺锚固存在的抗拔力不高、需熬制、施工前准备工作比较繁琐、不安全环保等问题,选择螺旋道钉锚固剂RH-118在侯马北工务段侯月线29.95~30.75km等地点进行锚固施工,施工后进行的跟踪测试证实螺旋道钉锚固剂具有早期强度高、抗拔力强、绝缘性能符合标准的优点。

关键词:RH-118型;螺旋道钉;锚固剂;施工新技术;铁路施工 文献标识码:A

中图分类号:U213 文章编号:1009-2374(2016)18-0091-03 DOI:10.13535/j.cnki.11-4406/n.2016.18.045

目前,国内铁路混凝土轨枕螺旋道钉的锚固一般采用硫磺水泥锚固剂。它是由硫磺、水泥、砂以及石蜡经过高温熬制而成,具有价格便宜、固化速度极快等特点。但在长期的使用过程中,它也逐步暴露出污染大、操作不方便、抗拔力有限(一般抗拔力小于70kN)等缺陷,有的国家甚至因为环保原因禁止其使用。不仅如此,硫磺水泥锚固剂经过高温熬制后直接使用,大量的热能瞬间积聚于轨枕预留孔内而难以扩散,由此导致其内表面产生大量的微裂纹,从而增大了拉拔螺栓时轨枕混凝土结构发生损坏的可能。而且硫磺会在空气中氧化生成硫酸,这会对道钉和锚固界面产生腐蚀,严重时甚至在列车荷载作用下发生道钉断裂,影响行车安全。此外,硫磺水泥锚固剂在冷却固化时会有收缩,造成锚固力不强等问题,特别是对抢修时水钻钻出的光滑内表面孔洞的锚固效果很差。

近年来,树脂类的锚固剂也开始见诸报道,如环氧树脂、聚氨酯树脂等。这类锚固剂固化快、锚固力强,但对界面洁净度要求很高。抢修时一般会使用水钻等工具进行钻孔操作,会在所钻出来的孔中残留有大量水泥浆和积水,即使马上进行清孔操作,也很难达到树脂类的锚固剂对黏接界面要求的洁净度和润湿度。另外,这类材料的价格昂贵,难以大面积推广使用。

针对硫磺水泥锚固剂和树脂类锚固剂在实际应用中存在的问题,水泥基锚固剂开始成为新的研究方向。其综合了硫磺锚固剂和树脂类锚固剂的优点,如价格低、无污染、施工便捷、对界面要求较低等。但是其固化速度太慢,一般要1天以上才能固化并有一定强度,这对铁路施工十分不利,特别是不能满足高速铁路在日常维护中须抢修施工的需求。

据测算,高速铁路每天维修和抢修的时间窗口只有区区5h左右,而后就要开放交通。而分摊到锚固操作的时间往往只有2h左右,一般水泥类材料根本来不及固化并达到螺旋道钉锚固时抗拔强度大于60kN的要求。除此之外,水泥基锚固剂一般还存在绝缘性不好的问题。这会导致联络信号减弱或丢失,从而影响铁路的安全运营。

RH-118型螺旋道钉锚固剂是在对以上几种锚固剂进行全面综合评估比较的基础上,开发的一种价格低廉、节能环保、对界面要求较低且施工便捷、固化速度快、初期强度高、后期强度不倒缩的水泥基锚固剂。RH-118型螺旋道钉锚固剂早期强度高,抗拔力强,增加多种绝缘成分,绝缘性能高,潮湿电阻达到3MΩ以上,锚固后道钉之间的电阻达到5MΩ以上,远高于标准要求的0.12MΩ。目前已在侯马北工务段、原平站南京地铁、大西线、宿淮线、鹤壁工务段试用,效果很好,深受现场欢迎。

1 施工概况

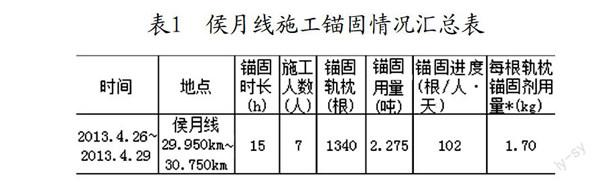

本项目于2013年4月26日应用于侯月线29.95公里处至侯月线30.75公里处的轨枕螺旋道钉锚固施工,共计锚固了800m线路,总计锚固了1340根轨枕。施工较硫磺锚固安全、便捷,施工进度明显快于硫磺锚固,施工人员更愿意使用螺旋道钉锚固剂进行锚固施工。

2 施工方法

(1)地施工一般采用正锚施工法,其流程:散枕→堵孔→灌浆→插钉→修理钉孔面;(2)锚固前,将砼枕预留孔内杂物清理干净,螺旋道钉上的附着物也应清理干净并干燥;(3)预留孔底部应封堵严实,以防漏浆,锚固浆由枕面倒入后,应立即将螺旋道钉左右旋转缓慢垂直插入定位,灌浆时预留孔不易過满,以免浆液溢出过多,造成浪费;(4)锚固浆面应与承轨槽面平齐,溢出的应在凝固后铲平整齐,并回收余料;(5)锚固好的螺旋道钉应垂直于承轨槽面,歪斜不得大于2°;(6)螺旋道钉轴线应与预留孔轴线重合,偏差不得大于2mm;(7)道钉圆台底应高出承轨槽面0~2mm,螺旋道钉的抗拔力不得小于60kN。

拌合 浆料灌入 固化

图1

3 注意事项

RH-118型道钉锚固剂是以干粉料形式包装的砂浆,采用25kg密封纸袋进行包装。使用时,只需加净水拌合均匀后,直接灌入轨枕孔洞中,然后旋入道钉即可。

3.1 在现场搅拌施工中应注意

3.1.1 为保证最佳使用效果,适宜水灰比为0.125~0.15。即使用时,每袋锚固剂需加3.125~3.75kg净水进行搅拌。采用机械搅拌时,建议加水3.125kg;现场手工搅拌时,则建议加水3.75kg。

3.1.2 搅拌时间不宜过长,控制在10min以内,此时锚固剂的施工性和锚固效果均处于最佳值。

3.1.3 每个轨枕孔洞,锚固剂的建议用量为400~500g,以达到锚固要求为准,可根据具体情况对用量进行调整。

3.1.4 严禁使用未拌合均匀或处于初凝状态下的锚固剂;配制好的砂浆应在20min内施工完毕;锚固过程中保证道钉与轨枕孔壁之间填充密实;保证正确的水灰比,避免过干或过稀。

3.2 跟踪监测

3.2.1 查看道钉是否松动,与线路上硫磺锚固的情况进行对比。

3.2.2 跟踪线路信号是否正常,是否有信号减弱或丢失,间接检查线路的绝缘性。

3.2.3 测试现场道钉的抗拔强度,与现场抽查的硫磺锚固道钉的抗拔强度进行对比。

3.2.4 收集锚固后线路运行中的总过车量和总货运量数据,计算每单位货运量的道钉损坏量,并与以前硫磺锚固的数据进行对比。

3.2.5 重点检查弯道,坡道等易损坏地段的道钉松动、损坏情况。

3.2.6 检查线路上的道钉有无在使用后偏离中心的现象,但要注意排除锚固操作时的固定不准的情况。

4 施工工艺

4.1 工艺流程

工艺流程如图2所示:

4.2 施工步骤

硫磺锚固剂的施工直接影响混凝土轨枕锚固的质量,分为硫磺锚固浆熬制和螺旋道钉的锚固两步来进行。

4.2.1 硫磺锚固浆熬制。(1)砂子过筛及计量:所用砂子必须过筛,粒径控制在2mm内,同时根据已选定的配合比计量;(2)烤砂:将砂子倒入硫磺熬浆锅炉后,对砂子加热(直到砂子温度达到100℃~120℃),在加热的同时,硫磺熬浆锅炉旋转,要保证砂子受热均匀;(3)加入水泥:当砂子温度达到100℃~120℃时,将已计量好的水泥倒入硫磺熬浆锅炉搅拌并继续加热到130℃;(4)加入硫磺和石蜡:当搅拌料达到130℃后,同时将已计量好的硫磺和石蜡倒入硫磺熬浆锅炉搅拌,随着温度的升高,硫磺和石蜡也不断融化,当温度达到160℃~170℃后,硫磺浆由稀变稠成液胶状,即可将其倒入轨枕螺栓孔进行锚固操作;(5)把已熬制好的硫磺锚固浆倒入保温锅内,保温锅必须保持加温,以保证硫磺锚固浆温度维持在160℃~180℃,方便施工。

4.2.2 螺旋道钉的锚固。(1)锚固前,轨枕预留孔内杂物和螺旋道钉上黏附物应清除干净。螺旋道钉应干燥,其温度宜保持0℃以上;(2)锚固方法宜采用反锚,螺旋道钉用模具定位。锚固浆从枕底注入孔内,凝固后翻正脱模。正锚时,预留孔底部应堵塞紧密,严防漏浆,锚固浆从枕面注入孔内后,螺旋道钉应立即左右旋转缓慢垂直插入定位。硫磺水泥锚固浆注入孔内时的温度不得低于130℃,并应防止离析,一孔一次灌完。灌浆深度应比螺旋道钉插入孔内的长度大20mm。锚固浆顶面应与承轨槽面齐平,溢出的残渣凝固后应铲除整平;(3)螺旋道钉应与承轨槽面垂直,歪斜不得大于2°。道钉中线与承轨槽面的交点,偏离预留孔中心不得大于2mm,道钉圆台底应高出承轨槽面,但不得大于2mm。螺旋道钉的抗拔力不得小于60kN。

5 施工进度

5.1 施工情况

侯月线施工共锚固了800m,参与施工人数7人,锚固时间15h,锚固轨枕1340根,每人每天可以锚固轨枕102根;用去锚固剂2.2吨,平均每根轨枕锚固剂用量是1.7kg。

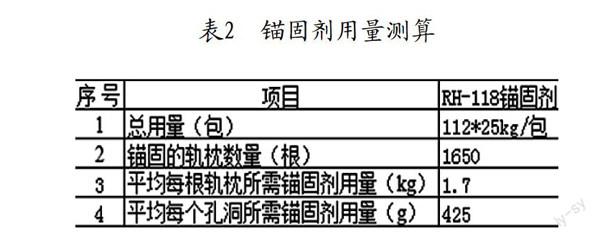

5.2 锚固剂用量测算

对RH-118型锚固剂的使用情况进行了统计,统计情况见表2:

由表2中的数据可知,计算损耗在内,平均锚固一根轨枕需要消耗1.70kg HG-1锚固剂,即每个孔洞需要425g。

5.3 RH-118型锚固剂与硫磺水泥施工进度比较

采用该锚固剂进行现场锚固操作,其施工进度与硫磺水泥对比情况见表3:

6 锚固施工后现场性能测试

6.1 抗拔力检测

测试现场,对RH-118锚固剂使用1h、1天、3天、1个月后道钉的抗拔力进行了随机抽检。每组抽检7个,对硫磺水泥锚固的抗拔力也进行了随机抽检,抽检情况如表4、表5所示:

随机抽检结果表明,采用RH-118锚固螺旋道钉后道钉抗拔力很高,1h抗拔力超过70kN,1天抗拔强度达到90kN以上,3天抗拔强度超过100kN,1个月抗拔力达到150kN,远大于硫磺锚固道钉的抗拔力。更重要的是,这反映出RH-118锚固剂的强度在逐渐增大,并没有出现倒缩。

6.2 传输信号监测

线路传输信号正常,没有信号减弱或丢失,表明用锚固剂新工艺施工的轨枕绝缘性正常,符合使用要求。

6.3 道钉偏离中心及损坏情况统计

从表6中可以看出,使用锚固剂RH-118,在荷载的作用下不会发生道钉偏离中心或损坏情况,优于硫磺水泥锚固剂。

7 效果

螺旋道钉砂浆锚固剂克服了传统硫磺水泥锚固剂抗拉拔力有限,后期强度发生倒缩的问题,特别是使用后绝缘性能良好。根据侯月线测试结果,本项目所开发的锚固剂1h抗拔强度超过70kN,1天抗拔强度达到90kN以上,3天抗拔强度超过100kN,1个月抗拔强度达到150kN。而硫磺水泥锚固道钉的抗拔强度一般不超过70kN,后期强度更是只有50~70kN不等。由此表明,采用该锚固剂锚固的道钉,其抗拔强度远远高于硫磺水泥锚固,且强度不倒缩。解决了一般水泥基锚固剂存在的绝缘性差的问题,为水泥基锚固剂的发展、应用和推广奠定了良好的基础。超快超强道钉锚固剂由水泥基锚固剂发展而来,从根本上避免了传统硫磺水泥锚固的诸多不足之处。螺旋道钉砂浆锚固剂为一种超早强、微膨胀的有机和无机复合锚固砂浆,具有抗拔力强、绝缘性好、安全环保等优点。加水拌合即可使用,操作简单,施工方便快捷。经侯月线上行K29.95~K30.95试铺表明,轨枕道钉锚固牢固,未出现松动或损坏;扣件绝缘性能正常,符合使用要求。成果達到了国内领先水平,并通过太原铁路局技术鉴定。进一步跟踪观测使用情况,积累经验,逐步推广使用。

8 现场应用情况

RH-118水泥砂浆道钉锚固剂替代传统熬制出的硫磺砂浆锚固剂进行轨枕锚固,取得了以下现场经验:

8.1 此法操作安全

用此新材料、新工艺锚固,消除了提前2h支锅点火熬制硫磺砂浆,消除了因为硫磺受潮或搅拌不均匀而带来的炸锅危险,消除了熬制硫磺砂浆时刺鼻呛人的硫磺烟熏味对人体的伤害,消除了硫磺砂浆出锅时150℃的高温对人体灼伤的威胁。

8.2 此工艺流程操作快捷、简单

工人只需按照如下步骤来进行即可:首先,严格按既定的水灰配合比反复搅拌均匀;其次,人工将砂浆塞入螺栓孔插入立螺栓;最后,清除掉立螺杆周围多余的砂浆,以防其凝固后不易清除。

8.3 该工艺效果良好

砂浆在10~15min完全凝固,经现场测定,强度达到甚至超过用硫磺砂浆锚固出的效果。

9 不足之处

9.1 凝固时间比用硫磺砂浆慢

凝固时间比用硫磺砂浆慢,立螺栓易倾斜,而硫磺砂浆一般2min内就完全凝固,此道钉锚固剂则需要10~15min。利用锚固支架进一步解决该问题。

9.2 搅拌后剩余的料及锚固时剃下的料不能二次重复使用

搅拌后剩余的料及锚固时剃下的料不能二次重复使用,只能作废,而硫磺锚固剂可以再次熬制使用。鉴于该种情况,应加强施工工艺质量的进一步控制,提高用料数量的准确性,减少浪费。

10 结语

RH-118型锚固剂锚固后道钉抗拔力高、后期强度不倒缩、绝缘性能优、质量稳定、施工便捷、安全环保,为铁路混凝土轨枕螺旋道钉的锚固提供了新的技术手段,为线路抢修、快速修补、紧急填埋等领域提供了新的解决方案。安全环保无污染,降低施工成本,进一步提高了铁路运营的安全性。社会效益显著,技术达到国内先进水平,推广前景广阔。

参考文献

[1] 刘川,魏岳雷.高强快速锚杆技术在东秦岭特长隧道施工中的应用[J].铁道标准设计,2002,(11).

[2] 宋淑娟.预应力锚固技术在施工中的应用[J].价值工程,2011,(17).

作者简介:冯汉卿,男,山西运城人,大秦铁路股份有限公司侯马北工务段线路科工程师,研究方向:土木工程。

(责任编辑:王 波)