喉道面积调节环数控铣加工研究

胡晓亮 徐欣

摘要:喉道面积调节环是发动机矢量喷口项目中的重要零件,该零件加工质量的好坏直接影响装配和试车。文章通过发动机典型零件喉道面积调节环的加工,介绍了喉道面积调节环的数控加工策略,以及零件在加工过程中尺寸精度的控制方法。

关键词:喉道面积调节环;数控铣加工;发动机;矢量喷口项目;零件加工;尺寸精度 文献标识码:A

中图分类号:TG659 文章编号:1009-2374(2016)19-0030-04 DOI:10.13535/j.cnki.11-4406/n.2016.19.014

喉道面积调节环是发动机矢量喷口项目中的重要零件,该零件加工质量的好坏直接影响装配和试车。

1 零件的结构特征、材料特性和机械加工工艺分析

1.1 喉道面积调节环的结构特征

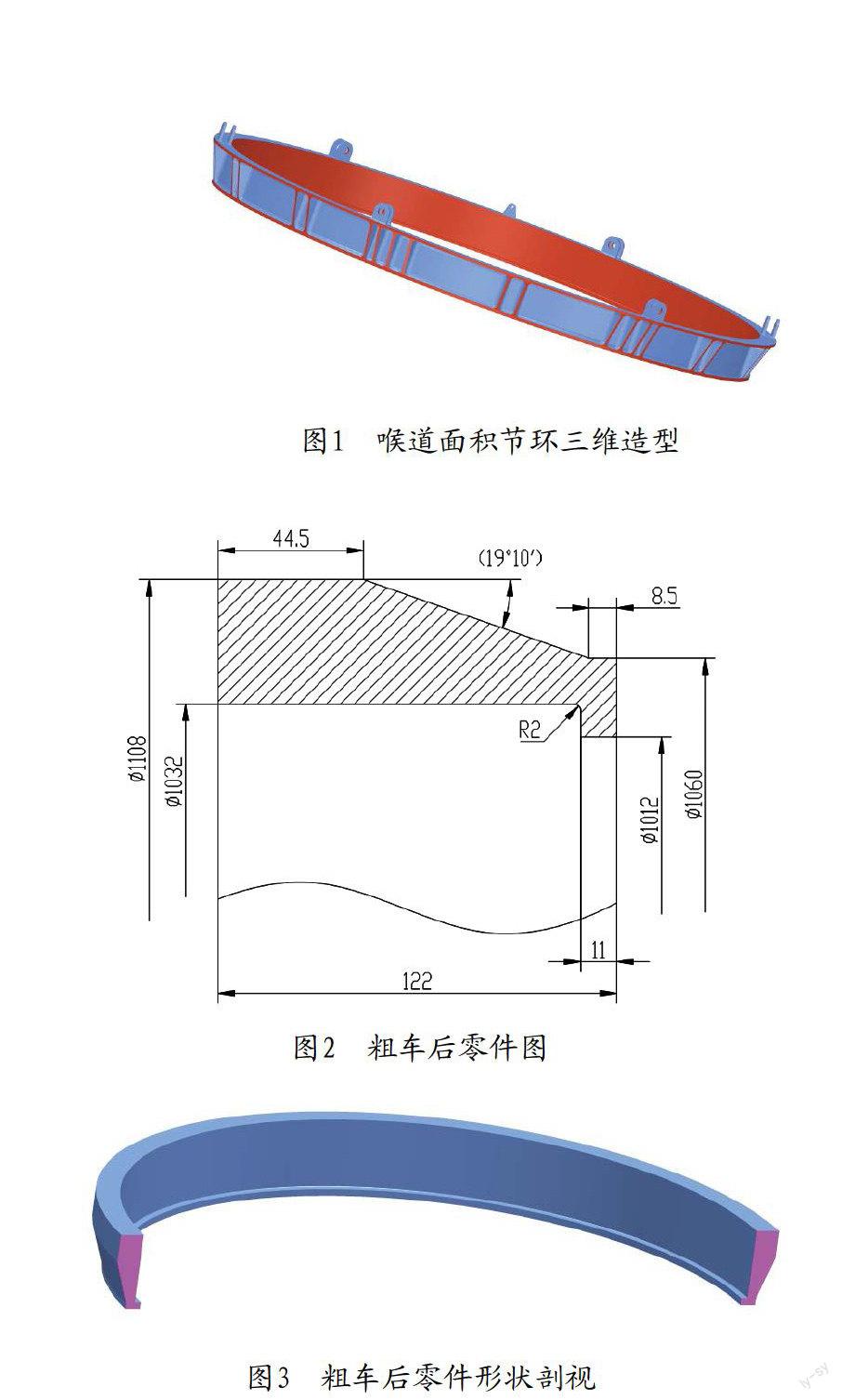

零件的三维造型图如图1所示。零件最大直径为Φ1102mm,最小直径为Φ1038mm,轴向最大长度为112mm,最大壁厚为5mm,最小壁厚为3mm。为了增加零件的强度和刚性,零件的外圆型腔处设计了42处5mm厚的加强筋板。零件的端面有6组安装作动筒的耳片和1处三角形小耳片。零件的3处重要尺寸都集中在6组耳片部分,因此耳片部位是零件加工中着重点。从以上分析中可以得出以下结论:喉道面积调节环是一个典型的薄壁环类零件。

1.2 喉道面积调节环的材料特性

零件的材料为TA15钛合金,名义成分为Ti-6.5Al-2Zr-1Mo-1V。其主要的强化机制是通过α稳定元素Al的固溶强化。加入中性元素Zr和β稳定元素Mo和V,可以改善工艺性。该合金的Al当量为6.58%,Mo当量为2.46%,属于高铝当量的近α型合金,所以它既具有α型钛合金良好的热强性和可焊性,又具有接近α-β型钛合金的工艺塑性。TA15合金长时间(3000h)工作温度可达500℃,瞬时(不超过5min)可达800℃,TA15合金主要制造500℃以下长时间工作的飞机、发动机零件和焊接承力部件。

1.3 机械加工工艺分析

零件的毛坯为锻件,锻件标准为Q/3B1165-2002,经固溶强化处理。环类零件的典型加工工艺为粗加工、半精加工和精加工。粗加工分为粗车、粗铣;半精加工分为半精车、半精铣;精加工为精车、精铣,最后完成孔加工。由于零件为大型薄壁件,所以需要在粗加工去除大量余量后进行一次人工时效处理,消除机械加工应力。零件的工艺路线如下:毛坯→粗车→钳划线→粗铣→钳去毛刺→人工时效→半精车→钳划线→半精铣→钳去毛刺→精车→钳划线→精铣→钳去毛刺、划线→卧镗→钳去毛刺、清理零件。

2 喉道面积调节环数控铣加工

该零件的所有铣加工工序都由数控机床进行,零件按最终尺寸留3mm余量粗车后的尺寸如图2所示、形状如图3所示,零件重量约为35kg,经过所有铣加工工序后,零件的重量约为9kg,由此可以看出零件的绝大部分余量是由铣加工来去除。

2.1 数控铣加工机床简介

铣加工使用的机床是TH42160C数控龙门铣加工中心(图4)。

机床工作台面长为3000mm、宽为1600mm,工作台面至刀具基准平面为1200mm,主轴最高转速为3000rpm,最低转速为10rpm,主轴功率为33kW,最高进给速度为10000mm/min。机床配有立式转卧式直角铣头和万能角度头。机床配有可安装32把刀具的刀库。机床配合TK131000数控立卧回转工作台可实现四轴加工。机床控制系统采用的是西门子840D多轴数控系统。

2.2 工装及零件的装夹

喉道面积调节环作为薄壁零件,在加工中避免装夹变形是非常重要的,加工薄壁环类零件通常使用的是将零件沿轴向压紧,避免零件受径向夹紧力的作用而引起的变形。分析喉道面积调环铣加工过程中,需要加工外圆沿圆周的全部型腔,在加工中必须使零件有一个沿零件轴线的回转运动,所以必须使用回转工作台。机床所配备的数控回转工作台直径为1000mm,而零件经粗车后的最小内孔为1012mm,零件无法直接装夹在回转工作台上,这就需要在工作台和零件之间安装一个转接盘。考虑到粗铣需去除大量的余量,这就要求在铣加工过程中零件装夹必须可靠,不允许零件在加工时发生窜动,所以转接盘上按零件内孔配作一个外止口是很必要的。图5为转接盘,图6为零件装夹方式。

2.3 数控铣加工工艺分析

2.3.1 粗铣加工工艺。粗铣的目的是去除零件大部分余量,使各处需精加工表面的余量均匀,所以加工时的尺寸和表面质量要求不是很高。仔细分析设计图纸后,可得出零件的铣加工分为立式铣加工和卧式铣加工两部分。立式加工为去除零件端面耳片周围的余量,沿耳片外轮廓留单边余量3mm;卧式加工为去除沿零件外轮廓处型腔的余量,各型腔侧面和底分别留单边余量2mm。两片耳片形成的宽140+0.05的槽及耳片对应的沿外圆6处宽14的型腔在粗铣时不加工。

第一,卧式粗加工。分析零件设计图后,确定外圆处型腔粗铣加工可分两个步骤进行:第一步用刀具沿型腔外轮廓进行分层切削,形成一个沿型腔宽度为刀具直径的环槽;第二步采用平行层切方法,去除中间剩余余量。因为沿型腔轮廓转角全部为R8,从而确定刀具直径为Φ16,同时设计图要求型腔侧面同底面之间转角为R8,这就要求刀具刀尖部分具有R8的圆角,因此第一步粗加工型腔轮廓的刀具确定为Φ16的球头立铣刀。切除中间剩余余量时,为了提高加工效率,应选用平底立铣刀,在零件装夹强度、刚性及机床主轴的功率和刚性充许的条件下,刀具直径应尽可能大,但是在加工喉道面积调节环时,零件是薄壁件,并且装夹方式为沿轴向压紧,加工侧面型腔时,被加工件的刚性较差。先前用Φ16球头刀加工的环槽宽度为16,根部形成了R8的圆角,在去除中间余量时,不允许产生过切损伤已加工表面,综合以上各因素,粗加工第二部选用了直径Φ16的平底立铣刀。

为了简化加工时数控程序的编制,分析零件的侧面型腔(图7),将具有相同特性的型腔划分为一组,共分成4个组,在编制数控程序时每一组采用一个程序,并在程序中使用循环语句加工每一组型腔,简化了程序编制,降低了程序编制的工作量。

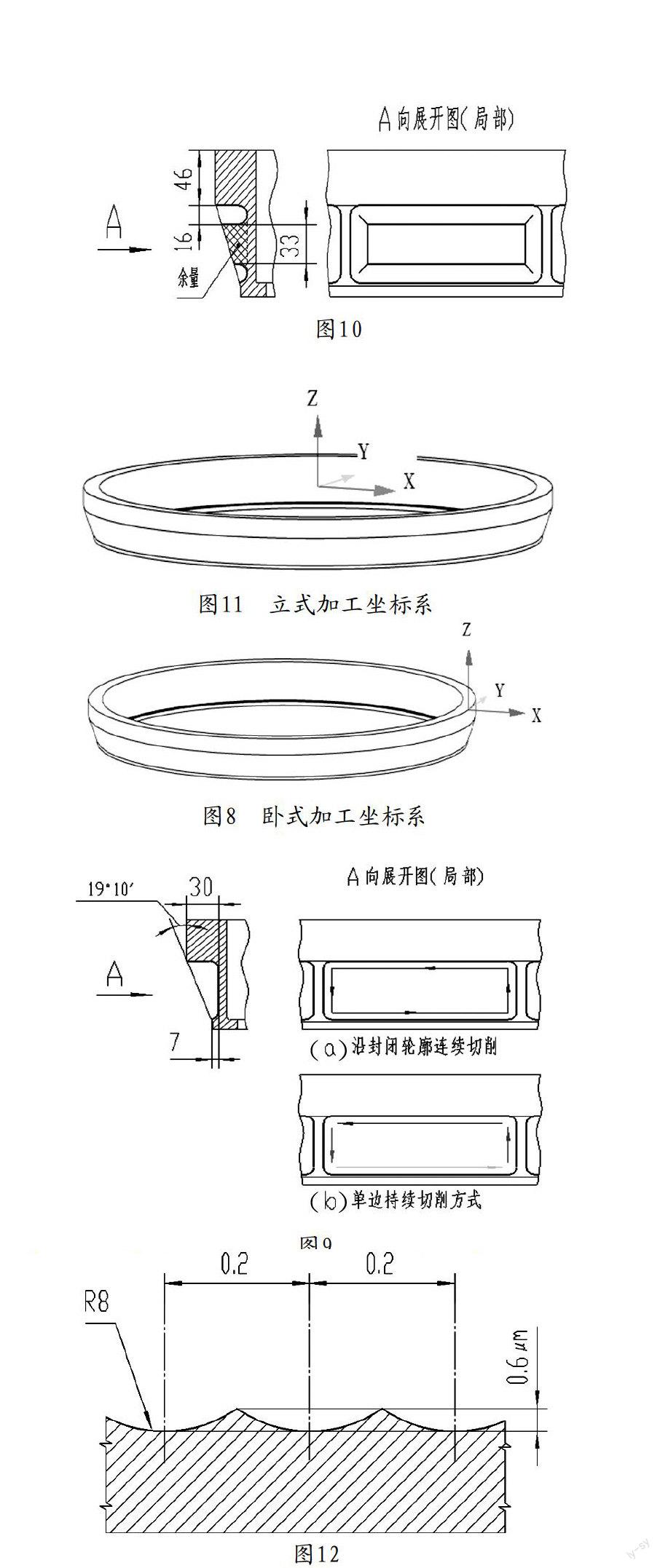

粗加工侧面型腔,机床装上直角头转换成卧式,将加工坐标系原点设为图8所示零件外圆与上端面的交线并且过零件中心线的交点上。刀轴方向为X轴负方向,零件旋转轴为平行于Z轴。采用Φ16球刀加工型腔轮廓,若采用图9(a)的沿封闭轮廓连续铣削,每次层切时,X轴坐标值固定,刀具沿轮廓每切削一圈后,刀具沿X负向进刀,再次进行轮廓切削,这种走刀方式虽然合理,但是由于零件的外圆有一个19°10′的锥度,每层刀具切削时,刀具并不是进行持续切削,而是大部分时间在空切,这是极大的浪费,所以保证刀具每次切削运动都能进行最有效的切削是非常必要的。分析图9的型腔纵向剖视图,可见刀具沿X向最大切深为30mm,最小切深为7mm,两者差值为23mm,采用封闭轮廓连续切削,每次沿X轴负方向切深为1mm,即背吃刀量ap=1mm,那么零件下端空切次数就达到了23次。加工侧面型腔轮廓,为了避免刀具空切削,提高加工效率,采用了图9(b)所示的单边持续切削方式,即每一次加工一个轮廓边,加工至所需深度后,再进行下一个边的切削,这种方法在加工下端最小切深处时,背吃刀量为ap=1mm时,只需进刀切削7次就可以完成加工,避免了沿封闭轮廓连续加工时的空切削,节省了加工时间,提高了效率。

对于图7所示A、C组型腔沿零件轴线方向宽度分别为25和22.5,用Φ16的球头刀进行轮廓铣后,即可以去除大部余量,只有型腔槽底会有少量凸起,用球刀在型腔沿零件轴线方向再进行一次铣削就可以清除。对于B、D组的型腔进行轮廓铣之后,会留图10所示的余量,对于这部分余量的去除,使用Φ16的平底立铣刀进行平行型腔底面的层切,刀具每次沿X负方向进刀后,数控圆盘沿顺时针方向转动,即A轴为正,刀具底刃的切削面形成平行于型腔底面的圆弧面,经多次切削可完成余量的去除。

第二,立式粗加工。首先确定加工坐标原点为零件的轴线同上端面的交点(图11),立式加工的刀轴方向为坐标系中的Z轴方向,即刀具轴线平行于零件的回转中心。喉道面积调节环的立式粗加工目的是去除余量从面形成端面上6组大耳片和1组小耳片共7处凸台。粗车后的零件形成耳片处的外圆尺寸为Φ1108mm,内孔为Φ1032mm,计算后的加工区域宽度为38mm;设计图要求的耳片高度为36mm,从而得出加工深度为36mm。由以上分析可以看出立式粗加工为典型的平面铣削,为了进行有效的切削,刀具的直径必须要大于切削宽度,因此在加工中使用了直径Φ50的镶齿台肩铣刀。加工路线首先沿耳片两个侧面分层铣削,单边3mm留余量;然后使刀具沿半径为R535圆弧进行层切,去除每两组凸台之间的余量。对于1处小耳片还要进行一次轮廓铣。

2.3.2 半精铣加工工艺。喉道面积调节环的数控半精铣加工,主要目的是进一步去除零件重要尺寸部位的余量,即立式铣加工中耳片周围的余量,本工序中需加工至留1mm精加工余量;对于卧式加工的型腔,因为这些型面并不是配合面,所以在此工序中完成最终尺寸的加工。加工坐标系原点同粗加工。

第一,卧式半精加工。使用Φ16的球刀,按粗加工时同样的方法完成型腔轮廓的加工,而对于型腔底面的加工就不能采用粗加工时用Φ16平底铣刀的加工方式,因为用平刀底刃沿圆弧面切削出的表面光度不高,并且有非常严重的刀痕,零件的材料为TA15钛合金,这种金属对刀痕极其敏感,作为一个受力零件,容易在刀痕处发生应力集中,使零件损坏。经过切削试验后,我们使用了Φ16的球刀进行平行铣削,使两刀间的间距为0.2mm,这样切削后的表面形成图12所示的状态,其凸起点和凹陷点之差仅为0.6μm,表面质量很好。

第二,立式半精加工。立式半精加工方法及刀具的使用同粗加工没有太大的区别,就不再赘述。

2.3.3 精铣加工工艺。精铣加工需完成端面上耳片最终尺寸加工,第一步使用Φ50铣刀铣削每两组耳片的下端面,保证零件的轴向尺寸为80±0.1;第二步使用直径Φ12根部带R3的立铣刀,铣耳片中间宽140+0.05的槽至12,从而使耳片的余量沿轮廓均为1mm,继续加工每组耳片方型外轮廓至尺寸。

对于重要尺寸宽140+0.05的槽加工要十分小心,选择合理的加工步骤对保证加工质量非常重要,刀具使用的仍然是Φ12根部带R3的立铣刀,用刀具的侧面先对槽两侧均匀地去余量,每个侧面留有0.2mm余量,如此将6处槽铣完后,刀具会产生磨损,如果继续加工的话,表面质量和尺寸都难以保证。我们在加工6处耳片槽的最终尺寸时使用全新的刀具,考虑到钛合金加工时,被加工表面产生回弹,槽宽尺寸比实际编程值小,因此在编程时按槽宽的上差来做,同时采用刀具半径补偿编程。在精加工槽时,标准Φ12的立铣刀刃长仅有25mm,耳片槽的深度为36mm,大于刀具的刃长,使用刀具侧刃加工耳片槽侧面,必须分两刀加工,这样就会在两刀之间产生接刀痕,为了使接刀痕尽可能小,铣削侧面最后一刀时的接刀部位要同先前加工时的接刀部位错开,实际加工中采用这种方法得到的表面质量非常理想。

6组耳片的R16圆弧面和1处小耳片的R6圆弧面,可以在立式数控机床上使用球头刀仿形加工出来,而使用卧式数控机床,利用立铣的侧刃进行轮廓铣会具有更高的加工效率和良好的表面质量。本次加工就利用机床装上直角头并用Φ12立铣刀侧刃加工出6组R16圆弧面和1处小耳片的R6圆弧及两处斜边。

3 结语

这次喉道面积调节环的数控铣加工,无论是尺寸精度还是表面质量都保证了设计图纸的要求,受到了设计人员的一致好评。

参考文献

[1]徐秉铨.航空制造工程手册[M].北京:航空工业出

版社,1997.

作者简介:胡晓亮(1982-),男,吉林松原人,沈阳发动机设计研究所工程师,研究方向:机械加工工艺。

(责任编辑:蒋建华)