数铣加工薄壁零件工艺设计

原俊卿

摘 要:近年来,随着科学技术的迅速发展,数控技术水平也得到了不断提高。薄壁零件具有节省原材料、重量轻、结构紧凑等特点,是一种高精度零件。目前,我国薄壁零件的应用范围越来越广,各行各业对其需求量也越来越多,从而给数铣加工薄壁零件工艺提出了更高的要求。本篇论文主要分析并探讨数铣加工薄壁零件的工艺设计。

关键词:数铣;加工;薄壁零件;工艺设计

随着数控技术的迅速发展与进步,数控机床受到了科技界与工业界的高度关注与普遍重视。目前,发展数控机床是我国机械制造业实现行业技术改造与持续发展的必由之路,其为实现自动化奠定了良好的基础。薄壁零件作为一种高精度零件,在很多关系到我国国计民生的行业中有着十分广泛的应用。

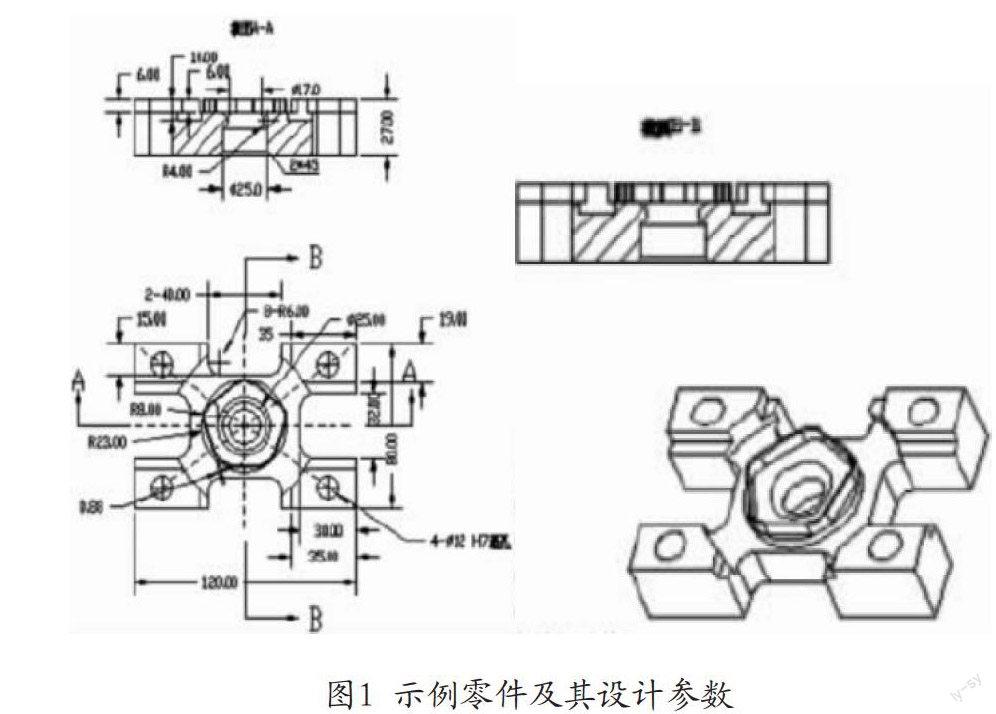

本篇论文以图1所示零件为例,探讨数铣加工薄壁零件工艺设计。该零件的基本结构,如图1所示。

零件的最外端是一个长方体,其尺寸为120mm×80mm ×27mm;零件四角的中心处各有一凹形缺口,呈中心对称,直径为12mm;零件的中心有一个圆形台阶,直径为46mm,高度为4mm;圆形台阶上是一个薄壁设计,呈正五边形,高度为6mm,壁厚为0.88mm,此处为本次数铣加工中的重点,也是难点。倒圆角之后使其与零件的圆形台阶相切,倒角为45°,于正五边形的中间处设计一个半径为4mm的圆弧;Ra3.2。本零件的加工要求比较高,因此,本研究所选择的加工思路如下。

第一,进行粗加工。粗加工的具体步骤:首先,选取一个合适的毛坯,其尺寸应略大于零件设计尺寸,本次所选的毛坯尺寸为122mm×82mm×30mm;其次,采取面铣的方式,将毛坯的上、下各铣去1.5mm,从而使其达到设计要求的高度(27mm),之后再铣去长度与宽度上的2mm。这属于整体开粗,此时可以选用的曲面刀具路径主要有3种,即平行铣削、挖槽式铣削以及等高外形铣削。按照设计要求,本次选择的曲面刀具路径是挖槽式铣削,原因在于这种路径可以在走刀、抬刀次数比较少的条件下,把零件多处设计的大体轮廓加工出来,不仅有效缩短了曲面刀具路径,还可以有效提高加工效率。在使用挖槽式铣削这种路径进行粗加工的过程中,应当遵循边界外下刀的加工原则。此时,边界的选择就显得尤为重要,应当引起高度注意的是零件中的薄壁部分。在接下来进行精加工过程中,如果所选铣刀的直径比較大,就极易导致薄壁出现变形。针对这样的问题,在进行粗加工的时候需要留出充足的余量(本次为0.6mm),由于薄壁的设计尺寸是0.88mm,因此,在粗加工结束后应当使壁厚保持在1.48mm左右。

第二,进行半精加工。这一步骤的主要目的是将粗加工完成后剩余的残留料去除,以消除因残留料过多而对接下来的精加工造成的影响。此处选用的曲面刀具路径是等高外形铣削,选择的刀具是直径为8mm的平底刀,并留出充足的余量(本次为0.3mm)。在进行半精加工的过程中,使用道具对X、Y平面进行轮廓切削,在切削完一个平面之后,使刀具沿着Z轴进行平移,再对下一平面进行切削,直到所有平面切削完成为止。

第三,进行精加工。按照设计,零件最小曲面半径是4mm,所以,此处选用半径为3mm的球刀,并设定主轴转速为2700转/min到2800转/min、切削间距为0.1mm,在进行切削的过程中,速度选择比较小,从而可以保证零件的表面粗糙度。

第四,进行清角加工。因为在精加工的过程中使用的是半径为3mm的球刀,所以在圆弧与圆间的连接处会存在残留料,因此需要进行清角。此时,应选用直径为8mm的平底刀。

第五,进行孔加工。按照设计,零件四角的中心处各有一直径为12mm的通孔,因此需要进行孔加工。首先,在中心打一个中心孔;其次,使用直径为6mm的钻头进行钻孔,使孔有所扩大;最后,再使用直径为12mm的钻头进行扩孔,使其达到设计尺寸。采用深孔啄钻的钻孔刀路,这是因为深孔啄钻方式可以改变刀具的回退高度,排屑效果也比较好。

综上,若想加工出符合标准的、质量比较高的薄壁零件,必须根据实际加工情况,解决其在加工过程中极易出现的变形问题,还要综合考虑零件的生产效率、表面粗糙程度。

参考文献

[1]欧阳坤源.数铣加工薄壁零件工艺设计[J].科技创新导报,2013,(13):36.

(作者单位:浙江宁波第二技师学院)