基于轿车车身钣金异响的分析研究

缑庆伟 关云霞

摘要:随着汽车产品日益成熟,消费者对汽车品质的要求也逐渐提高。车身异响问题属于感知质量范畴,直接影响顾客乘坐的舒适性,是消费者关注的焦点之一,但车身异响一直是汽车产品的通病,无论是合资品牌车还是自主品牌车,或多或少会遇到此类问题。本文通过结合车身钣金异响的发生机理和实际生产遇到的问题,对车身钣金异响进行了分析研究,提出了相应的解决方案和预防措施。

关键词:车身钣金;异响;分析研究

1.引言

随车汽车行业的发展,产品越来越成熟,消费者对汽车品质要求也日益递增,车身异响问题也逐渐成为顾客关注的焦点之一。根据《2014年中国汽车行业用户满意度(CACSI)》测评结果,2014年用户抱怨率为14.7%,同比下降0.7个百分点,汽车质量整体虽有所提升,但是有关汽车异响类问题较为集中,严重影响驾驶的舒适性,破坏驾驶者的心情。异响来源广泛,包括线束、内外饰件、车身钣金等等,其中车身钣金异响声源往往被内外饰件遮蔽,或者存在于车身封闭腔中,给异响声源的查找和返修造成很大困难。本文将结合生产实际中遇到的车身钣金异响问题,对车身钣金异响产生机理及要因进行分析,并研究其解决方法及预防措施等。

2.钣金异响的产生机理

声音都是由物体振动产生,正在发声的物体叫声源。组成汽车车身的千百个钣金件经过焊接、螺栓装配等各种工艺组合而成,钣金件搭接固定方式有2层,3层,4层等等搭接关系,各个钣金部件之间也存在着不同的间隙。当车身在发动机振动与路面传递過来的振动共同作用下,钣金之间容易引起不规则的摩擦与变形,从而导致异响的产生。

3.钣金异响的分析验证

3.1主要产生部位

某些车型在是试制初期的过程中,容易出现多次的车身钣金异响的问题,经过反复的路试,问题查找和分析,对异响的来源进行统计归类,主要出现在以下区域:

(1)A柱下部与前风窗下横梁搭接处;

(2)B柱下部与边纵梁搭接处;

(3)顶盖与顶盖横梁搭接处;

(4)后物隔板与侧围接处;

(5)C柱下部与后轮罩里板搭接处。

3.2受力分析

目前,市场上的轿车大多为承载式车身,承载式车身没有车架,而车身已兼起车架的作用,将所有部件固定在车身上,所有的作用力也由车身来承受。因此承载式车身和非承载式用途完全不同。承载式车身的车身部分(包括侧围、立柱、车顶等)都在承受着来自地面、悬挂传过来的震动、压力,在复杂负载的作用力下,车身焊接结构复杂的部位、搭接面过小的部位、干涉的部位以及最靠近振动源的部位都容易产生异响。

通过对轿车行驶中的主要的受力分析发现,在钣金支架的搭接处,运动件的连接处易造成相对滑移,尤其受力较大的部位,如A柱、B柱和c柱,该分析结果与3.1动态的路试测评结果保持一致。

3.3原因分析及验证

轿车在设计开发过程中,设计过程会通过相关的分析软件对轿车车身结构进行静态和动态力学分析,找出并规避潜在的刚度不足和异响风险点等,但是仍存在一些钣金异响问题需要在实车路试中才被发现。

在轿车车身异响问题解决过程中,通过组织专业的技术团队,进行讨论、测试,采用主要通过长期调查分析和经验总结,结合鱼翅图管理工具进行排查分析,查找异响产生原因,并对主要原因进行归类,如图1所示:

3.2.1结构设计原因

钣金件之间间隙过小,焊点布置不合理,搭接承载面过小等。

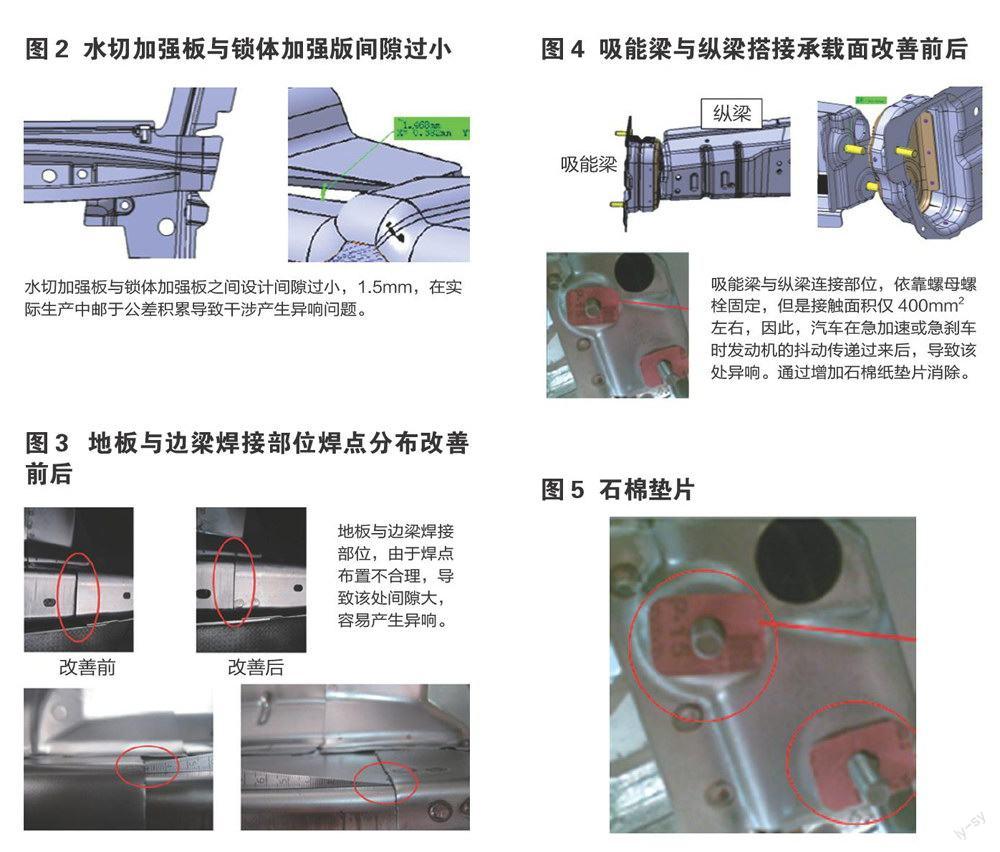

(1)钣金件之间间隙过小。车身设计过程中,需要考虑到配合件之间的最小间隙,根据目前的制造工艺,目前国内的制造公差基本1mm,但是由于冲压件的误差与焊接生产过程中的误差,相关配合件之间的间隙过小的话,车身在负载下极容易变形产生干涉,从而导致异响产生,如图2所示,水切加强板与锁体加强板之间设计间隙只有1.5mm,过小,从而导致干涉异响问题的产生。

通过尺寸链计算得出,此处间隙增大0.8mm,可避免水切加强板与锁体加强板之间产生干涉,但是车身在负载下极容易变形产生动态异响,因此此处的解决方案:除增大此处间隙外,在间隙配合之间增加一根膨胀胶条,通过涂装高温后发生膨胀,产生过盈配合,从根本上隔离开钣金,解决了钣金异响的问题。

(2)焊点布置不合理。焊点布置不合理是造成焊接强度不足的主要原因,当焊点位置位于圆角附近时,在焊接作业时,很容易导致不规则变形,从而导致异响。或者搭接件焊点不足,导致相关搭接件间隙过大,在振动下容易产生干涉异响。

如图3改善前所示,地板与边梁焊接部位焊点布置不合理,该处间隙较大,容易产生异响。

通过多次的试验验证,调整地板与边梁焊接的搭接部位没有相应的焊点,导致该处间隙大,容易产生异响,因此提出的解决方案:在地板与边梁焊接部位增加2个焊点,如图3改善后的图片所示。

通过反复的路试验证,该方案有效,异响问题消除。

(3)搭接承载面过小。在靠近振动源的部位,如果搭接承面过小,就会导致相关搭接件产生异常摩擦、变形等等,从而产生异响。

如图4所示,吸能梁与纵梁搭接承载面仅有400mm2左右,汽车急加速或急刹车时由于发动机的抖动传递作用力,从而导致该处异响。

通过在吸能梁与纵梁搭接面处增加一层石棉纸垫片,增大搭接承载面,如图5所示。

经过反复的路试测试,在吸能梁与纵梁搭接面处增加的石棉垫片,能有效的解决此处搭接面的摩擦异响问题。

3.2.2制造原因

冲压件制造不合格、装焊变形。冲压件本身型面偏差或焊接变形,冲压件制造过程中通常存在毛刺、型面变形,反弹等缺陷,并且在焊接过程中由于定位销磨损问题,以及夹具操作不到位等等因素,导致总成件尺寸不合格,从而产生干涉异响。

4.钣金异响的解决方法

4.1异响声源的查找

车身异响声源查找,目前较为先进的方式是通过专业的诊断仪,确认异响声源。在没有辅助设备仪器情况,主要通过“听”、“看”、“摸”的方法来查找,通过听来判断异响声源的大概位置,通过看来在排查各部件的装配关系,通过摸来感知声源震动。另外,在查找车身钣金异响声源的时候,需要重点排除其他(例如内外饰异响声源)异响声源,故需要拆除所有相关内外饰件、线束等。

4.2异响的解决

在判断出异响声源位置后,需要对该位置区域的装配关系、工艺要求、单件状态、配合公差等进行分析:

(1)车身数模分析,从数据上确认设计因素是否合理,如设计间隙是否过小、装配关系是否不合理、结构强度是否满足等。

(2)确认作业工艺,分析异响部位是否按工艺文件执行,搭接关系、焊点位置、涂胶位置等等是否符合要求。

(3)冲压件检测,检测异响部位相关冲压单件是否有毛刺,通過检具、白光扫描等检测手段检测冲压件型面是否变形。

消除异响主要通过以下的方法:

(1)增加车身刚性,消除钣金振动或滑移摩撩问题,从而消除异响声源;

(2)通过在车身与内饰件之间填充海绵、增加吸音垫等隔音部件,削弱声响。

考虑整车的可靠性与有效性,优先采用消除异响声源的方式来解决钣金异响问题。

5.钣金异响的预防措施

5.1完善白车身设计

(1)在车身开发设计阶段,为了减少和规避开发中存在的结构设计风险,需要进行基本的静态非线性分析和动态力学分析等,对该设计结构和强度进行分析,常用的是CAE或者ANSYS软件,对零部件的尺寸、装配关系、强度校核等进行确认。可以针对性的排查出车身干涉风险点,进行改善和优化,

如图6和图7所示。

(1)焊接搭接关系的边宽一般取6t+8mm最佳,t为板料厚度;考虑焊接工艺时应考虑焊枪的接近性,减少焊接变形;装配关系时搭接面积要大,消除扭曲变形等问题。

(2)对于侧围设计,加强板处在内外板之间,对侧围总成薄弱区起到加强作用,在设计时应考虑仅在加强区域和搭接边处焊接,其它区域应留一定空挡,尽量避免面与面大面接触,一方面增大加强功能另一方减少冲压制造误差带来的焊接困难。任何一种车型的车身侧围总成均可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板。在车身附件安装处一般应考虑设计加强板。由于侧围都会有大片的外覆盖面的存在,而这些地方往往都会受到一定的外界冲击,为了增强其刚性而不容易变形,减少相互振动,必须的在内板与外板之间会涂一层3-5mm左右的传力胶。

(3)对于机舱设计,机舱内部细小零部件较多,并且有很大一部分的装配钣金件,并且机舱内部装配有发动机,在汽车急加速与急刹车时,振动较大,故,机舱部分件强度刚度需要设计较大,并且搭接关系采用大平面与大平面搭接,不要有面一线、面一曲面等不良设计。

5.2优化生产过程和工艺

(1)对冲压模具需要及时维护,减少切边部位飞边毛刺等不良缺陷的产生。

(2)弯曲成型件R角不能设计过大,高强度部件需要经常检测型面是否反弹。

(3)修改不合理的焊点位置,消除圆角旁边的焊点,焊点间距过大的部位增加焊点,对于搭接复杂部位,增加CO2保护焊。

6.小结

车身钣金异响涉及的因素非常多,在问题处理过程中难度系数大,大多是具体问题具体分析,在预防钣金异响方面,没有一个较为系统的方法,以上处理异响的方法也仅仅是现场工作中的一些经验,可以给车企解决钣金异响方面提供一个方向,随着科技的发展,以及对车身钣金异响问题解决的不断总结、归纳,最终必然可以形成—套系统的方法。