原味山茶油绿色高效加工技术工艺探讨

欧朝东 谢军 徐德林

(广西壮族自治区粮油科学研究所,广西 南宁 530002)

【摘 要】根据油茶的功能特性和营养价值,树立绿色保健茶油的理念。针对当前茶油精炼生产采用化学脱酸或者真空脱色脱臭所得到的无色无味的茶油产品,丧失了茶油原有的特征,并且存在化学物质残留和营养物质损失的问题,文章从有效地保持油茶中的营养成分和体现山茶油的风味、颜色等感官特征出发,重点对油茶籽的脱壳破碎、油料密闭蒸炒、螺旋机械压榨、静电滤油精制等技术工艺进行探讨,研究原味山茶油的绿色高效生产方法。

【关键词】原味山茶油;绿色;高效;加工技术

【中图分类号】TS225.1 【文献标识码】A 【文章编号】1674-0688(2016)06-0165-03

油茶是我国特色油料作物,广西拥有种类丰富、分布广泛的特色油茶木本食用油资源,是全国油茶重点产区之一,产业发展潜力巨大、前景广阔。油茶生产是广西山区林业建设的重要组成部分,是带动山区群众脱贫致富的重要经济产业支柱。发展油茶等木本粮油产业,是保障国家粮油安全,促进山区农民增收的一项新兴产业。

油茶籽作为我国的特色油料作物资源,其主要产品油茶籽油是一种新型、健康的植物油,其功效可以与橄榄油相媲美,其品质稳定,富含油酸单不饱和脂肪酸及有益脂肪伴随物,在预防心血管疾病等方面可发挥有效作用。近几年来,油茶籽油以其更优的品质和更高的营养价值而备受瞩目,因此越来越多人关注于油茶的精深加工和综合利用方面,但是我国的油茶加工技术依然存在一些问题。例如:我国茶油的制取一般采用压榨法和浸出法,存在高温使营养和脂肪酸遭受破坏、颜色深、杂质含量高及化学溶剂残留等问题,影响了茶油作为高档油的应用;过度的化学精炼过程使得油茶产品特有的风味等感观特性丧失,并使相当部分的营养成分及活性成分遭到破坏;目前,茶籽产区常用的室温压榨提取油脂的技术存在饼粕残油率高、毛油精炼不及时的问题;油茶加工剩余物的利用主要是提取茶皂素和单宁,但是目前所采用的水浸法和有机溶剂法工艺复杂,成本高,后期纯化困难。

广西油茶产业虽然在种植上颇具优势,但是业内人士普遍认为,广西在油茶加工上科技含量明显不足,这主要体现在产业深加工相对落后。据了解,目前广西全区共有70多家油茶油脂加工企业,但绝大多数为低水平、小规模加工厂,上规模的企业不到10家。针对广西油茶制取工艺落后、产品单一、附加值低等问题,项目旨在通过油茶绿色和高效的制取及综合加工等關键技术研究与示范,提高油茶产业工程的科技含量,促进油茶产业升级和健康发展,提高产品的市场竞争力,为广西的茶油加工水平提升提供示范。

根据油茶的营养和功能特性,树立绿色保健茶油的理念,对茶油的生产工艺进行改革,改进原料前处理、蒸炒等工艺,采用特色的物理精制工艺,不使用任何化学添加物,生产出风味宜人的原味茶油成品,质量符合国家压榨一级油标准,并保持油茶中的营养成分,充分体现山区长寿茶油食品的特征。为了达到上述目标,根据多年对茶油加工技术工艺的研究和实际生产的体会,抛砖引玉,对其中的几个技术工艺环节进行探讨。

1 油茶籽的脱壳破碎工艺

油茶籽制油分为带壳加工和去壳加工2种方法,各有利弊。

去壳加工的优点:①可提高出油效率;②有利于提高油品质量;③有利于提高麸饼的质量;④可减轻机器磨损,提高设备及其配件的使用寿命,降低加工成本;⑤可提高设备的处理量。

去壳加工的缺点:①需增加剥壳和仁壳分离设备; ②去壳后茶籽仁黏性大,生坯在蒸炒时散落性差,易结团,使料坯生熟不均;③无壳茶籽仁料坯塑性大、弹性差、压榨时易导致榨机难进料,榨膛压力难形成,料在榨膛内易打滑抱死,使压榨生产难以正常进行。

带壳加工的优点:①不需要剥壳及仁壳分离设备,工艺路线短,设备投资省;②壳的存在可增大料坯的散落性,减小胶黏性,增大弹性,减小可塑性,因此可缓解去壳加工所带来的一系列问题。

带壳加工的缺点:①出油效率低;②油脂色泽加深,油脂品质低;③粕的品质和利用价值下降;④增大机件磨损和设备维修费用;⑤设备处理量下降。

油茶籽壳中的纤维素含量高,带壳制油,机械设备特别是榨油机的磨损大;通常油机械压榨的茶籽麸饼中的残油为6%左右,但油茶籽壳中含油量极低,只有0.5%,如果油茶籽带壳加工,从壳中不但榨不出油,反而会带走部分油,使出油率降低。采用脱壳加工工艺,可使设备的加工能力增加30%以上,提高油茶籽的出油率。油茶籽壳和仁中茶皂素的含量差别大,采用脱壳加工工艺,也有利于以后茶皂素的提取和油茶籽其他副产品的深加工,使油茶籽这一资源得到合理的开发利用。

结合上述两者的优缺点,为了保持螺旋压榨机榨膛的压力而不至于打滑,保留部分茶籽壳,采用部分脱壳的工艺,经过生产试验,取得较好的效果。

茶籽剥壳采用离心式剥壳机,粒状茶籽在电机动力下依靠快速旋转的离心甩盘将茶籽抛向筒壁,在径向撞击力和切向摩擦力的作用下使茶籽壳破碎,且一同落入出料溜筛中。细小的壳渣经筛底出料口排出,筛面上大壳和籽肉在风机的吸引下在仁壳分离的诱导口出料,果肉从下落入接料袋或送料绞龙,果壳被吸入旋风刹克龙。达到剥壳分离的目的。

2 油料密闭蒸炒工艺

对于油料蒸炒,通常大型油厂采用层式蒸汽蒸炒锅,优点是处理量大、熟料均匀,缺点是需要配备锅炉,能耗大、油品风味不理想;小型油厂一般采用明火敞开式的转盘或滚筒炒锅,优点是生产操作灵活,油风味浓郁,缺点是有搅拌的物料死角,温度不容易控制,易氧化、焦糊,油色偏深。

采用本所自行设计制作的密封式油料圆筒蒸炒锅,获得国家实用新型专利,适合中小型榨油厂使用。该设备创新地结合了上述两者的优点,采用明火炒籽的方式,具有较好的油茶风味,又克服了油料在加热过程受氧化的缺点,滚动的圆筒使油料受热均匀,由于是密闭的,所以可以利用自身油料水分产生的蒸汽压力蒸料,同时具备炒与蒸的双重作用,使油茶籽仁熟透均匀,风味加强,并有效改善油色及降低油中的含胶量,有利于提高油的品质和降低麸饼残油率,节约能源。在其他条件相同的情况下,使用该蒸炒锅比之使用非密封式炒锅,麸饼残油率平均降低1.5个百分点,成品油色清亮,风味宜人。

茶油中3、4苯并芘的污染概率较高,工艺中温度的控制是关键点,蒸炒温度控制在100~110 ℃,避免局部过热。因此,采用该专利蒸炒技术,由于蒸汽受热均匀、滚动避免加热死角,所以大大减少了3、4苯并芘的产生概率。同时,要加强生产过程的检测,设立了活性炭吸附脱毒工序作为技术保障。

3 螺旋机械压榨工艺

油茶籽制油分为一次压榨法和预榨浸出法2种,用于油茶籽压榨的设备主要有90型水压机和液压机及95型、200型、202型等动力螺旋榨油机。从绿色工艺、生产规模、操作便捷及经济性等角度出发,小型茶油加工企业可以选择95型螺旋榨油机的改良型——100型榨油机,此外新面市的双螺旋榨油机也是一个较好的选择。

油茶籽中富含淀粉、皂素等胶黏性物质,因此在用动力螺旋榨油机进行压榨时,易出现出油段靠前、不吃料、榨膛抱死等技术问题。料坯在喂料叶的挤压下出油较多,而喂料轴下端没有出油通道,油会聚集在进料斗下部,使喂料叶及进料段榨螺均泡在油中,因打滑而无法吃料,已进入榨膛的料坯由于无后续料坯的推进而无法排出,很快便牢固地胶结在榨膛内的螺旋轴上,使生产无法正常进行,处理不当还会导致设备损坏。针对这些问题,应根据实际情况采取相应的措施加以处理。我们采取的方法是在喂料轴下端的榨膛壳体上钻出油孔,并加大条排出油缝隙,使问题得到了解决。

针对压榨温度的选择,是茶油压榨工艺的一个关键参数。国内有研究部门在不同温度和加热时间下对油样进行处理,以酸价、皂化值、过氧化值、碘值、脂肪酸等为测定指标,探讨和研究了温度对食用油品质的影响。试验结果表明:在加热温度为60~120 ℃的条件下加热不同的时间,油样酸价、皂化值、过氧化值、碘值虽都呈上升趋势,但均在国家压榨油标准要求范围内,其中70 ℃温度下油的各项品质指标变化较小;油的脂肪酸组成在120 ℃以下的高温条件下不受影响。

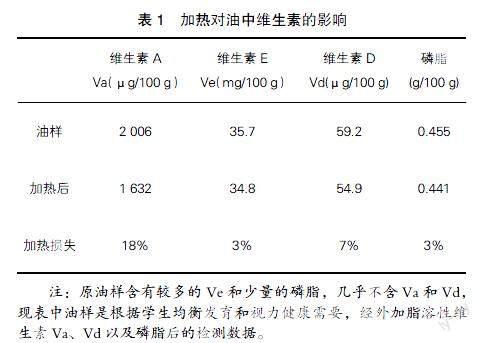

我们试验了油加热对脂溶性维生素的影响,检测结果见表1。

试验步骤:用10 min将油样加热到180 ℃→保持5 min→5 min后油温降到140 ℃→5 min后油温降到100 ℃→保持5 min→自然冷却到室温→检测。

从试验中知道,脂溶性维生素除Va外,其余物质对短时间的加热不大敏感,损失不多。但有资料表明,水溶性维生素对热比较敏感,因与油无关,所以这里不做探讨。茶油随榨油溶出的脂肪伴随物主要是Ve、磷脂和甾醇等营养物质,压榨温度高,其脂肪有益伴随物的溶出数量就越多。山茶籽中含有茶皂素和一些口感不良的成分,皂素主要存留在餅粕中,需要经过较高温度熟化和固化于麸饼中,因此较低的温度(100 ℃以内)生产的茶油会带出少量皂素到油中,易形成浑浊的状态,并且皂素味感苦涩、辛辣,食用性差。温度高油脂的黏度低、溶解性高,因此低温取油得率低,而且得到有益脂肪伴随物少,生产企业通常不会采用这种成本高而且产品品质低的工艺。压榨温度推荐选择110 ℃左右,控制不超过130 ℃,减少加热过程中被氧化的可能,达到绿色环保工艺的要求。当压榨温度达到170 ℃以上时,茶油的颜色变深,并且局部过热产生3、4苯并芘的概率较高。

4 静电滤油精制工艺

普通油脂精炼工艺由于存在高温和高真空等工序,会造成油脂风味和营养物质很大的损失,如果采用化学精炼工艺,还容易产生食用安全和营养卫生方面的问题。本项目工艺采用国内独创的静电滤油技术,很好地解决了上述问题,既保持了茶籽油的纯香风味,又去除了影响油脂品质的胶质、微量水分和游离脂肪酸,提高油的流动性,解决茶籽油沉淀、黏唇感及炒菜时易起油烟和起泡等问题。由于整个工艺没有在高温和真空下进行,油茶风味得到保持,并达到油茶籽油国家标准,满足产品的小包装要求。整个生产过程没有环境污染,没有任何添加物,是地地道道的绿色环保工艺。

静电滤油技术用于除去茶籽油中可被高压静电场极化的杂质,如水分、胶体、游离脂肪酸和部分色原体。以油中水分为例,茶籽油中的水是以极小的微滴分散在油中,称之为油水交融状态,表面看不见水分,这种状态下油水自然分离困难。高压电场能够将极小的水滴凝聚成较大的水滴,然后形成分相分离,从而去除油中的水分、胶质等杂质,增加成品油脂质量的稳定性,改善外观透明度,提高货架寿命和商品档次。

茶籽油中蜡含量甚微,一般无需脱蜡,但其脂肪酸中含有一定量的棕榈酸和硬酯酸等饱和脂肪酸,因此油中含有固脂成分。这些固脂在10 ℃左右时会结晶析出,使油浑浊或产生絮凝物,影响油品外观。因此,生产高档茶籽油时应进行脱脂,脱脂过程一般采用冷冻法,采用适宜的冷冻结晶温度,通过一段时间的养晶,再回温过滤脱腊。

5 结语

通过开展茶油高效压榨制取工艺及静电滤油脱杂等物理精制技术研究,形成一套机械压榨取油、绿色精炼工艺和质量控制的高品质原味食用茶油的集成技术,为中小型茶油加工企业开展绿色、高效茶油新型制取技术应用做出示范。该工艺有以下特点:{1}选择中温(105~120 ℃)进行密闭蒸炒和机械压榨,使油茶籽充分熟化,保证较好的出油效率,形成清新温和的茶油风味,减少维生素等脂肪伴随物的营养成分损失,减少3、4苯并芘的产生概率;{2}通过采用密闭滚筒蒸炒、中温机械压榨、静电滤油去杂等绿色工艺的集成制油技术,得到高品质的原味茶油,既符合国家油茶籽油标准,又具有清新风味的原味山茶油产品,克服了传统精制茶油产品丧失茶籽特有风味的弊病,符合现代人回归自然的消费心理。

参 考 文 献

[1]胡健华,韦一良,何东平,等.脱壳冷榨生产天然油茶籽油[J].中国油脂,2009,34(1):16-19.

[2]孟维,李湘洲,吴志平,等.茶油的精制方法研究进展[J].食品科技,2009,34(12):196-199.

[3]朱文鑫,相海,刘期成.油茶籽制油及综合利用[J].粮油加工与食品机械,2004(11):42-43.

[责任编辑:陈泽琦]

【基金项目】2014年广西科学研究与技术开发计划项目“茶油绿色高效加工技术成果转化与产业化示范”,(项目编号:桂科转14125002-2)。

【作者简介】欧朝东,男,广西南宁人,硕士,广西壮族自治区粮油科学研究所高级工程师,从事粮油加工技术研究和粮油科技管理工作。