原位自生TiB2/Al复合材料车削参数多目标优化方法*

(西北工业大学现代设计与集成制造技术教育部重点实验室,西安710072)

航空航天技术的不断发展对航空材料性能提出了更高的要求。陶瓷颗粒与铝合金的复合使颗粒增强铝基复合材料展现出如低密度、高比强度、高比刚度、高耐磨性和低热膨胀系数等优异性能,在航空航天领域得到广泛关注[1-3]。基于上述优点,颗粒增强铝基复合材料已成为制造航空发动机大尺寸风扇叶片的理想材料之一。由于铝基复合材料微观结构的复杂性,高硬度增强颗粒的磨粒磨损作用,导致铝基复材难以机械加工,特别体现在刀具寿命短、表面质量差以及材料去除率低等方面[4-7]。

车削加工是颗粒增强铝基复合材料精密和超精密加工主要手段之一。目前,针对该类型材料车削加工性能的研究主要集中在传统SiC颗粒增强铝基复材车削加工的刀具磨损、表面完整性、表面微观形貌及车削参数优化等方面[8-10]。然而,作为新型原位自生TiB2/Al复合材料,其制备尚处于研究阶段,国内外还未见到对其车削性能进行研究的相关文献。同时,由于TiB2增强颗粒的尺度、力学性能、材料构型方式与传统颗粒增强铝基复合材料具有较大差异,必然影响其机械加工性能。为此,有必要针对TiB2/Al复合材料的车削加工理论方法展开研究。

本文针对车削参数多目标优化问题,主要从以下几个方面开展研究:首先,开展车削参数的单因素试验,研究适合加工该材料的参数控制域;其次,基于参数控制域中设计正交实验,建立表面粗糙度预测模型;最后,以表面粗糙度和材料去除率为目标,基于遗传算法对车削参数进行优化。以期通过车削参数多目标优化方法的研究,为原位自生TiB2/Al复合材料在实际加工、应用中起到指导作用。

1 试验材料与方法

1.1 试验材料

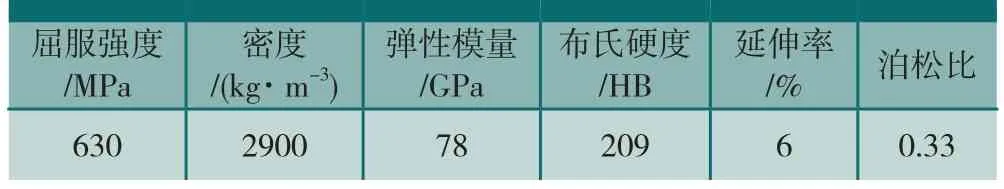

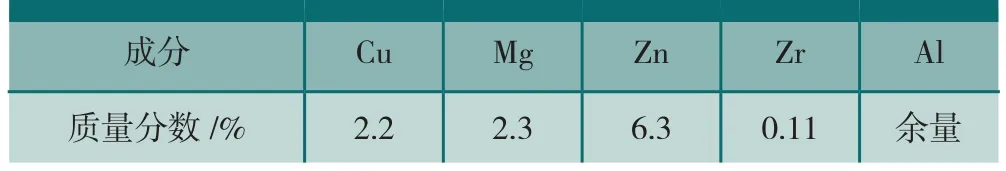

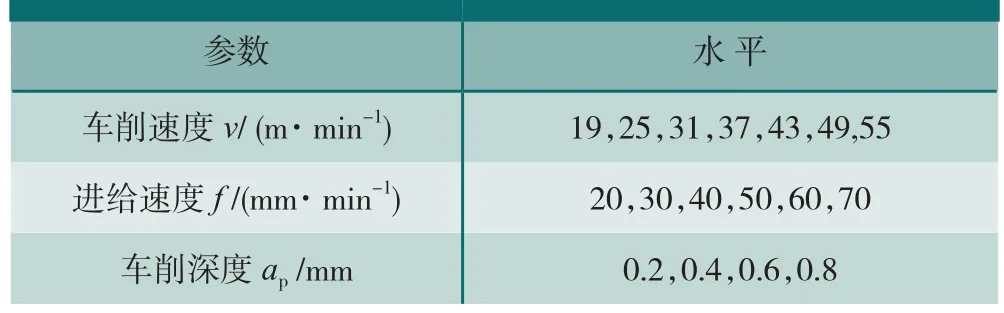

试验材料为上海交通大学研制的新型6% TiB2/7050铝基复合材料[5],其制备方法为熔体反应控制自生,经T6处理。在室温下材料的物理性能见表1,基体成分见表2,材料的SEM图片如图1所示。

试验试样几何尺寸为φ20mm×100mm,试验车削外圆,车削长度为40mm。试验机床为CK7525数控车床,最大主轴转速为3000r/min,冷却方式为干式冷却。刀具采用山高公司生产的非涂层硬质合金刀片,型号为VBMT160408-F2,CP200。试件与车削过程如图2所示。

表1 6% TiB2/Al复合材料物理性能

表2 6% TiB2/Al复合材料化学成份

图1 TiB2/Al复合材料SEM图片Fig.1 Picture of TiB2/Al composites

图2 试验件及车削过程Fig.2 Work-piece and turning process

1.2 试验方法与结果

1.2.1 单因素试验及结果

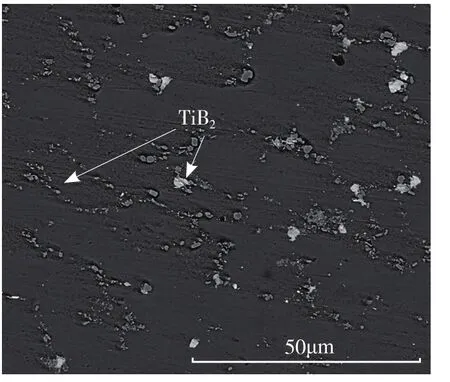

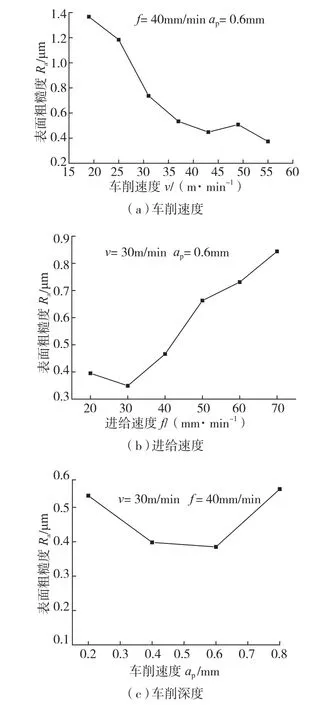

试验采用控制变量法,探究车削参数对表面粗糙度的影响规律。根据相关研究[11],取v=30m/min,f=40mm/min,ap=0.6mm进行相关试验,因素水平见表3。车削参数对表面粗糙度的影响规律如图3所示。表面粗糙度采用接触式TR620表面粗糙度仪进行测量,表面粗糙度轮廓采用IFM-G4全自动刀具测量仪测量,三维形貌采用Vecco三维光学表面形貌测试仪测量。

表3 切削参数因素表

图3 车削参数对表面粗糙度的影响Fig.3 Effect of cutting parameters on the surface roughness

从图3中得出,表面粗糙度随车削速度的增大而减小,车削速度在35mm/min以上时,进一步增大车削速度并不能有效提高表面质量;随着进给速度的增大表面粗糙度值增大,过大的进给速度使表面轮廓以及残留高度增大,致使表面粗糙度增大[12];车削深度在0.2~0.8mm的范围内对表面粗糙度影响不明显,能保证加工表面粗糙度值在0.6μm以下。但是单一的参数选择不能满足实际加工需求,需要多个参数共同优化,以在保证加工质量的同时提高材料去除率。

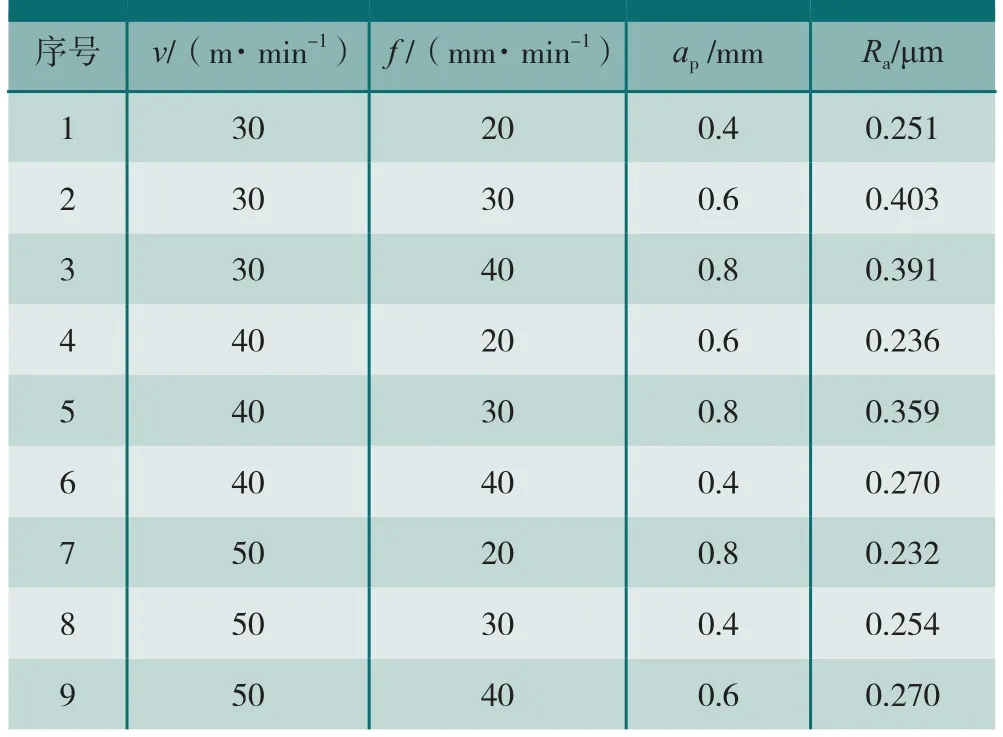

1.2.2 正交试验及结果

为实现TiB2/Al复合材料的精密车削,需要合理选择车削工艺参数。根据上述单因素试验及分析,采用正交试验法设计TiB2/Al复合材料的精密外圆车削试验,v、f、ap都各取3水平,分析各车削参数对表面质量和加工效率的影响。试验方案及表面粗糙度测试结果如表4所示。从表5中可知进给速度对表面粗糙度影响最大,其次是车削速度,最后是车削深度。进给速度、车削速度、车削深度对表面粗糙度的影响灵敏度所占百分比分别为37.5%、36.4%、26.1%。从图3(c)中得出车削深度对表面粗糙度的影响不是很明显,但在车削速度和进给速度耦合作用下,车削深度对表面粗糙度的灵敏度提高,说明改变车削速度以及进给速度能改变车削深度对表面粗糙度的灵敏度。因此,对于3者之间的耦合关系以及参数组合对表面粗糙度的影响需要进一步优化研究。

表4 正交试验表面粗糙度

表5 表面粗糙度极差结果

2 车削参数优化模型建立

选择车削参数时要遵循以下原则:在保证加工质量的前提下,能最大化地提高材料去除率。只知道粗糙度模型很难得到合适的车削参数组合能够同时满足多个目标,因此需要对车削工艺参数进行优化研究。

2.1 选取设计变量

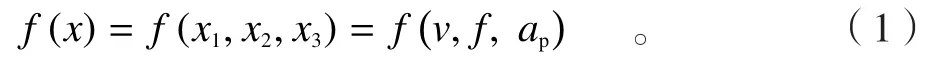

为了保证设计变量之间的独立性,论文选取v作为设计变量。现有工件直径为20mm,车床在实际生产中主轴转速一般在1200r/min以下,得到最大的车削速度为72m/min。待优化的车削参数分别为车削速度v、进给速度f以及车削深度ap,其表达式为 :

2.2 目标函数建立

车削参数优化的目标是在保证加工精度的前提下,尽量提高材料去除率。因此,本文选取表面粗糙度和材料去除率作为优化目标[13]。

(1)粗糙度模型建立。

粗糙度经验模型[14]常用基于正交试验方法获得,据公式(1)可表示为:

式中:Ra表示表面粗糙度;c0为常数;c1、c2、c3分别为指数。

根据对上述工艺参数和表面粗糙度的测试数据,通过线性回归分析方法,得到车削该复材的表面粗糙度经验模型为:

通过显著性分析,方差R2=0.84>0.82,表明回归方程拟合良好,可用于优化算法中。

(2)材料去除率模型建立。

从上述分析得到,在工件一定的情况下,影响切削时间的主要因素就是车削参数,即主轴转速、车削深度以及进给速度,它们越大切削时间越短。为此,可以将车削效率模型简化为削参数为约束的简单模型。其中,影响材料去除率(S)的主要因素为车削深度以及进给速度,为此可以简化模型为:

2.3 确定优化约束条件

实际生产的现实条件对车削参数有着一定的约束,比如车床的功率、刀具性能等,要求合理选择参数优化范围。基于上述分析,最终确定的优化数学模型函数参数及约束条件分别如下。

设计变量为v、f、ap,约束条件为:

2.4 优化试验

遗传算法是一种基于自然选择原理和自然遗传机制的搜索寻优算法,它模拟生物进化中自然选择的法则,以基因交叉和变异为基础,具有极强的全局搜索能力,也是最常用的智能优化算法之一。基于遗传算法的多目标优化问题的方法一般有两种:一是采用权重系数法将其转化为单目标优化问题求解,二是将Pareto的概念与遗传算法相结合求最优解,两种方法各有优势[15-17]。针对车削加工特点,本文选用基于Pareto的遗传算法进行车削参数优化。

遗传算法的基本思想是把待优化问题的参数编码成特定进制的染色体,由初始种群作为问题的初始解,重复使用复制(Reproduction)、交叉(Cross-over)和变异(Mutation)3算子进行操作,直到搜到最优解。

3 优化结果及分析

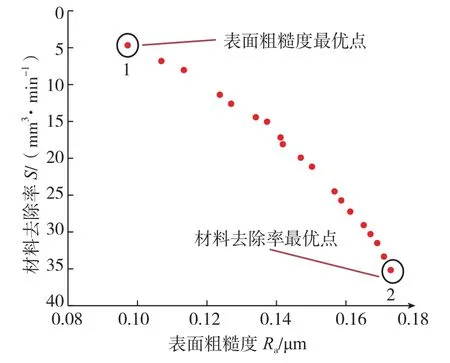

在优化过程中,综合多种因素考虑以及多次优化对比分析得出,设定初始参数为:种群大小为60,迭代次数为300,交叉概率0.8,变异概率0.05。计算结果见图4所示。

图4 车削参数优化结果Fig.4 Optimal results of cutting parameters

从图4可以得出以下结论:一方面在点1处能得到表面粗糙度值最小的参数组合,但此处的材料去除率是最小的,是以牺牲材料去除率为代价的;另一方面在点2处得到材料去除率最大的参数组合,如预期结果此处的表面粗糙度最大(表面质量最差)。考虑到点2处的表面粗糙度值为0.173μm,满足生产要求,为此材料去除率作为选择参数的主要参考因素,即选择点2处的参数作为TiB2/Al复合材料精密车削的工艺参数组合。优化结果为:车削速度v=71m/min,进给速度f=44mm/min,车削深度ap=0.8mm/min。既可以获得较高的质量,又能获得较高的车削效率,因此选择这一组参数进优化试验验证。

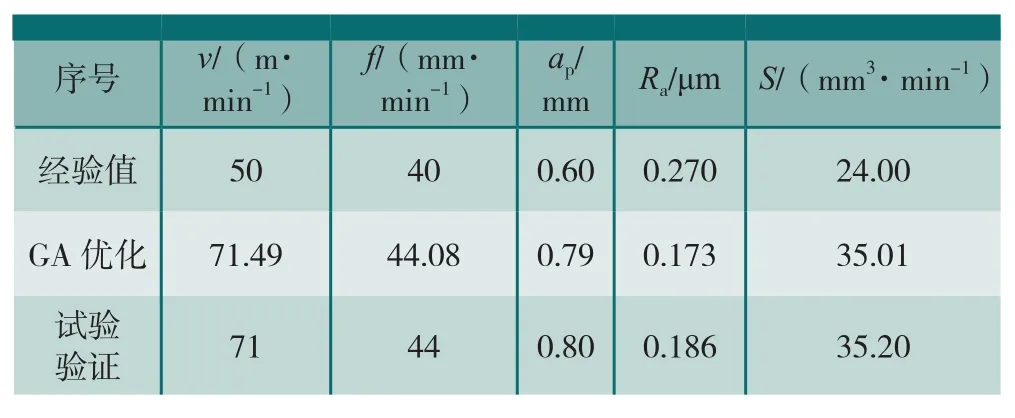

车削参数优化是为了指导实际车削加工,保证加工质量和材料去除率。因此有必要在优化的基础上进行相关的试验验证,为TiB2/Al复合材料精密车削提供参考。验证试验整合数据及验证结果如表6所示。

表6 试验验证结果

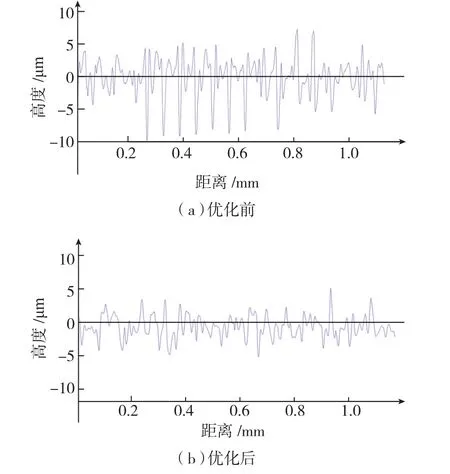

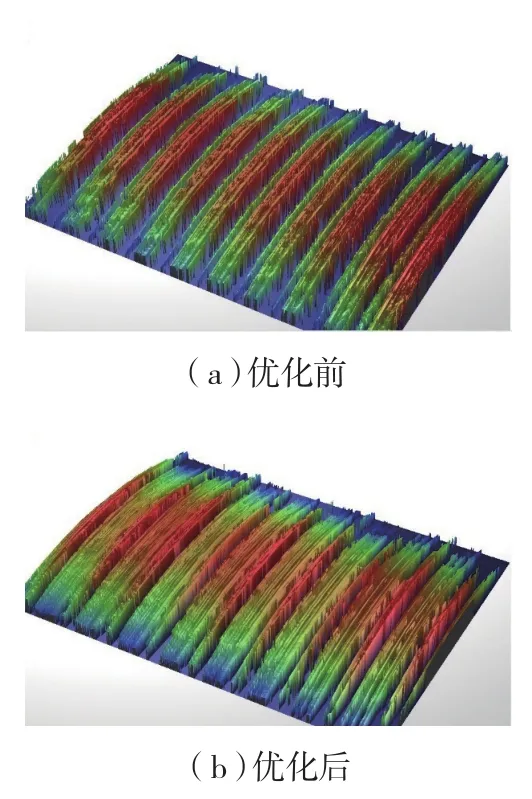

从表6得出,试验验证结果相对理论GA-Pareto优化结果有一定误差,但相比经验参数得到的表面质量以及材料去除率都有较大的改善,从0.27μm优化到0.186μm,材料去除率从24mm3/min提高到35.2mm3/min。图5为经验数据和GA优化后试验验证数据下得到的表面粗糙度轮廓分析图。可以看到优化前表面粗糙度轮廓线峰值为10μm,优化后的峰值为5μm;同时优化前表面粗糙度轮廓线峰谷值较多,说明在加工表面上有凹陷缺陷,而优化后的峰谷与峰顶数量想当,说明表面轮廓均匀,加工缺陷减少,表面质量更好。图6为优化前后试件表面三维形貌图,可以得出优化前的表面形貌有明显的沟壑,优化后沟壑减少,在表面粗糙度轮廓线上可以体现出,峰值数量以及峰值减少[18-19]。综上分析可得出GA-Pareto优化是可行的,对TiB2/Al复合材料实际加工起到指导作用。

图5 优化前后的表面粗糙度轮廓Fig.5 Surface roughness profile before and after optimization

图6 优化前后的试件表面三维形貌Fig.6 Three-dimensional shape of work-piece surface before and after optimization

4 结论

(1)从车削参数的单因素试验得出,随着车削速度的增大,表面粗糙度值下降;随进给速度的增大,表面粗糙度值增大;车削深度对表面粗糙度影响不明显。选取表面粗糙度值在0.6μm以下的车削参数,为优化做准备。

(2)以表面粗糙度和材料切除率为目标函数,基于GA-Pareto算法对车削参数进行多目标参数优化,得到在车削速度v=71m/min,进给速度f=44mm/min,车削深度ap=0.8mm/min时可以获得理想的车削效果。

(3)优化后的表面工件质量得到改善,从微观形貌和表面粗糙度轮廓曲线可以得出,工件表面沟壑数量减少,沟壑深度降低。

[1]PARK B G, CROSKY A G, HELLIER A K.Fracture toughness of microsphere Al2O3-Al particulate metal matrix composites[J].Composites Part B: Engineering, 2008, 39(7): 1270-1279.

[2]CHEN S H, WANG T C.Size effects in the particle-reinforced metal-matrix composites[J].Acta Mechanica, 2002, 157(1-4): 113-127.

[3]PANDEY A B, MAJUMDAR B S, MIRACLE D B.Deformation and fracture of a particle-reinforced aluminum alloy composite: Part I:Experiments[J].Metallurgical and Materials Transactions A, 2000, 31(3):921-936.

[4]EL-GALLAB M, SKLAD M.Machining of Al/SiC particulate metal matrix composites part III: comprehensive tool wear models[J].Journal of Materials Processing Technology, 2000, 101(1): 10-20.

[5]WANG M, CHEN D, CHEN Z, et al.Mechanical properties of in-situ TiB2/A356 composites[J].Materials Science and Engineering: A,2014, 590: 246-254.

[6]CHEN D, WANG M L, ZHANG Y J, et al.Microstructure and mechanical properties of TiB2/2219 composites[J].Materials Research Innovations, 2014, 18(S4):514-518.

[7]XIONG Y F, WANG W H, JIANG R S, et al.Tool wear mechanisms for milling in situ TiB2 particle-reinforced Al matrix composites[J].International Journal of Advanced Manufacturing Technology, 2016:1-10.

[8]葛英飞,徐九华,杨辉.SiCp/Al复合材料的超精密车削试验[J].光学精密工程,2009,17(7):1621-1629.

GE Yingfei, XU Jiuhua, YANG Hui.Experiments of ultra-precision turning of SiCp/Al composites[J].Optics and Precision Engineering,2009,17(7): 1621-1629.

[9]EL-GALLAB M, SKLAD M.Machining of Al/SiC particulate metal matrix composites: Part II: Workpiece surface integrity[J].Journal of Materials Processing Technology, 1998, 83(1-3): 277-285.

[10]PRAMANIK A,ZHANG L C,ARSECULARATNE J A.Machining of metal matrix composites: Effect of ceramic particles on residual stress, surface roughness and chip formation[J].International Journal of Machine Tools and Manufacture, 2008, 48: 1613-1625.

[11]ANDREWES C J E, FENG H Y, LAU W M.Machining of an aluminum/SiC composite using diamond inserts[J].Journal of Materials Processing Technology, 2000, 102(1): 25-29.

[12]陈日曜,饶国定,刘培德,等.金属切削原理[M].北京:机械工业出版社,2002.

CHEN Riyao, RAO Guoding, LIU Peide, et al.Metal cutting priciple[M].Beijing: China Machine Press, 2002.

[13]JAYARAMAN P, KUMAR L M.Multi-response optimization of machining parameters of turning AA6063 T6 aluminium alloy using grey relational analysis in taguchi method[J].Procedia Engineering, 2014, 97:197-204.

[14]DAVIM J P.Design of optimisation of cutting parameters for turning metal matrix composites based on the orthogonal arrays[J].Journal of Materials Processing Technology, 2003, 132(1): 340-344.

[15]SARDIÑAS R Q,REIS P,DAVIM J P.Multi-objective optimization of cutting parameters for drilling laminate composite materials by using genetic algorithms[J].Composites Science and Technology, 2006,66:3083-3088.

[16]NAYAK S K, PATRO J K, DEWANGAN S, et al.Multiobjective optimization of machining para-meters during dry turning of AISI 304 austenitic stainless steel using grey[J].Procedia Materials Science,2014,6:701-708.

[17]DENKENA B, BOEHNKE D, DEGE J H.Helical milling of CFRP-titanium layer compounds[J].CIRP Journal of Manufacturing Science and Technology, 2008, 1(2):64-69.

[18]杨振朝, 张定华, 姚倡锋, 等.TC4钛合金高速铣削参数对表面完整性影响研究[J].西北工业大学学报, 2009, 27(4): 538 -543.

YANG Zhenchao, ZHANG Dinghua, YAO Changfeng, et al.Effects of high-speed milling parameters on surface integrity of TC4 titanium alloy[J].Journal of Northwestern Polytechnical University, 2009, 27(4): 538-543.

[19]史兴宽, 陈明, 张树全, 等.钛合金TC4高速铣削表面完整性研究[J].航空制造技术, 2001(1): 30-31, 35.

SHI Xingkuan, CHEN Ming, ZHANG Shuquan, et al.Study on high speed milling surface integrity of Ti alloy TC4[J].Aeronautical Manufacturing Technology, 2001(1):30-31, 35.