A-100钢电子束熔丝成形件超声相控阵检测应用初探

韩立恒 ,巩水利 , 锁红波 ,马兆光 ,王卫兵

(1.中航工业北京航空制造工程研究所,北京 100024;2. 高能束流加工技术国防科技重点实验室,北京 100024;3.北京动力机械研究所,北京 100074)

电子束熔丝成形是近年来迅速发展起来的增材制造技术之一,其采用逐线、逐层堆积的方式可近净成形零件,成形速度快、工艺方法灵活、材料利用率高,是解决难加工材料成形及大型复杂金属结构制造的关键技术手段之一,在航空、航天、汽车、医学等领域具备极大的应用潜力及需求。增材制造技术是当前国内外研究的热点,而如何对增材制件进行可靠的无损检测是推进增材制造技术发展应用的关键之一[1-3]。2010年以来,国内外日益重视增材制件无损检测技术研究,但国外的相关成果多集中在增材制件成形过程实时动态监测、高频超声无损评估及小型件CT检测研究等方面,而国内关于增材制件无损检测技术研究尚处于起步[4-14]。随着增材制件工程化应用的需求,国内外更加提高了对最终制件无损检测技术研究的重视[15],但目前均为基底性研究。

A-100钢是广泛应用于飞机起落架等关键受力件制造领域的一种新型高Co-Ni二次硬化超高强度钢[16-19]。但由于A-100钢难加工且多应用于大型复杂构件的特点,A-100钢电子束熔丝成形制造在航空领域已成为继钛合金材料之后被大力研究的增材制造项目之一。本文介绍了超声相控阵检测技术在A-100钢电子束熔丝成形制件缺陷检测中的初步应用研究,以期为增材制造最终件的无损检测方法技术的建立提供试验依据。

1 试验方法、原理、系统及对象

1.1 试验方法分析

增材制件与传统材料有根本上的不同,一方面制件内部有源自融化过程的热残余应力,另一方面,增材制造件较传统制件内部更加易于出现组织结构缺陷,且缺陷的尺寸和位置尚不确定[20]。电子束熔丝成形增材制造技术采用逐线、逐层堆积的特殊成形工艺,成形过程经历了复杂的热循环,同样,其内部微观组织及缺陷特征较传统制造工艺复杂的多。研究表明,A-100 钢电子束熔丝成形件内部常见的缺陷主要为气孔和微裂纹缺陷,内部组织呈明显的层带组织及典型的树枝晶,树枝晶贯彻层带生长,大部分区域的生长方向几乎沿堆积高度垂直生长,小部分区域出现多方向的枝晶生长,且在电子束熔丝制件低倍金相检验结果中,发现较为明显的沿晶裂纹[3,21]。这与传统的锻造等工艺制件明显不同,如A-100钢锻件是挤压成型且最终经过模锻工序锻造而成,其内部可能存在夹杂、裂纹、分层、折叠、白点等锻造缺陷,缺陷的取向一般与锻造方向垂直,与金属流线平行,且内部组织较细,内部缺陷主要采用超声波检测方法,超声的衰减小,可探测性好,超声波检测时应尽可能使声束方向与锻造流线方向垂直,常用的超声检测技术有纵波直入射检测、纵波斜入射检测、横波检测,对于外形复杂件,为发现不同取向的缺陷,需同时采用纵波和横波检测[22-23]。

A-100钢电子束熔丝成形制件以大厚度制件为预期应用目标,其最终制件超声波检测技术的应用意义重大。超声波检测技术是利用声波在通过材料时能量会有损失,在遇到异质界面时会发生反射等,由声波的反射、散射和透射情况,了解材料性能和结构变化并进行评价的一种无损检测技术[24]。超声检测技术以脉冲回波式超声检测仪的出现而被广泛应用,随着工业生产对检测效率和可靠性的要求的不断提高,超声检测经历了模拟、数字化和多通道信号处理的阶段后,随着计算机技术和数字信号处理技术的发展,以包括B扫描、C扫描、P扫描、F扫描、ALOK、TOFD、全息超声、超声显微镜及相控阵超声成像检测技术成为近几十年来发展的新热点[23,25]。超声相控阵检测技术具有声束角度可控和可动态聚焦两大特性[26],在A-100钢电子束熔丝成形内部缺陷分布特征未知以及预期应用的大厚度制件目标方面具有明显的应用优势和先进性。

1.2 超声相控阵检测技术原理

超声相控阵检测的基本原理是通过控制阵列换能器中各阵元激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内部某点时的相位关系,实现聚焦点和声束方位的变化,从而完成相控波束合成,形成成像扫描线的技术。相对于常规探头由于声束扩散且单向、移动范围有限和声束角度有限,对裂纹走向和声束方向夹角较小的裂纹或远离声束轴线位置的裂纹漏检率高的局限,相控阵阵列多晶探头声束聚焦且可偏转,有更高的检测可靠性和检测效率,如图1所示(F、β、Φ分别代表不同聚焦法则下声束的焦距、角度及焦点尺寸参数)[26]。

图1 相控阵超声检测原理及优势Fig.1 Ultrasonic phased array inspection principle and advantages

1.3 试验系统及对象

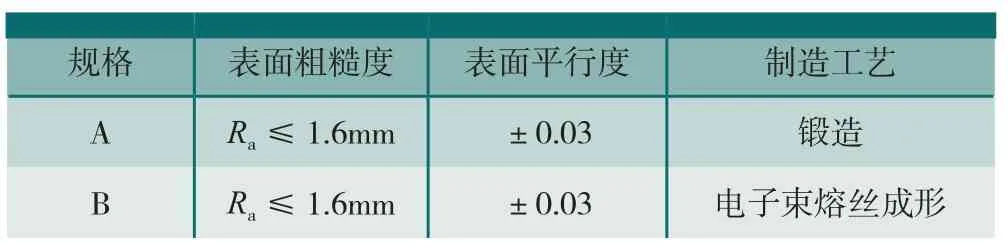

试验采用32/64相控阵水浸六轴自动检测系统(图2),以5MHz一维线阵列探头进行小厚度件扫查,10MHz等菲涅耳面环型阵列探头进行大厚度件扫查试验。试验以同规格及表面状态A-100钢锻件及电子束熔丝成形制件为检测对象,见表1。按 GB/T 23905-2009标准加工A-100钢锻件长横孔型对比试块,含横孔φ0.8mm×6 mm,埋深分别为 2mm、5mm、8mm、12mm,15mm,22mm,试块总厚度25mm。试验参数均为在对比试块获得清晰显示基础上适当调整。

图2 相控阵检测系统Fig.2 Phased array ultrasonic testing equipment

表1 检测对象规格及表面状态

2 试验及分析

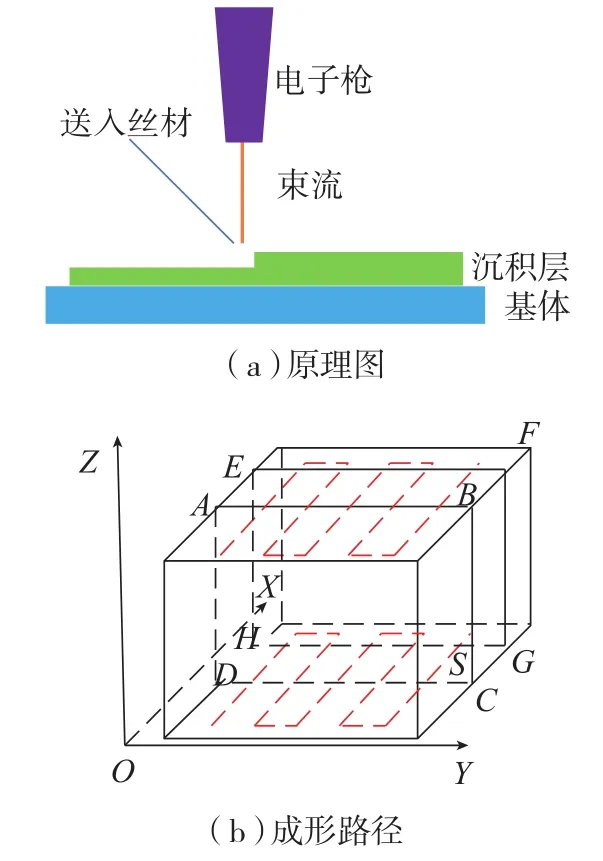

当超声波垂直于缺陷表面时,可以获得最高的缺陷回波。但A-100 钢电子束熔丝成形件内部微裂纹缺陷的分布特征尚不明确,且内部明显层带组织不均性及典型的树枝晶也可能对超声波检测产生衰减、散射等不良影响。层带组织及树枝晶结构与成形路径密切相关。本文以图3(b)所示常用的多道多层成形路径(S为走丝路径,Z为层带增向)制件为试验对象,分别初步展开了多角度扇形扫查和动态深度聚焦扫查试验。

图3 电子束熔丝成形增材制造原理和检测试样成形路径Fig.3 Manufacturing principle and additive path of EBWD A-100 steel specimen

2.1 X射线检测

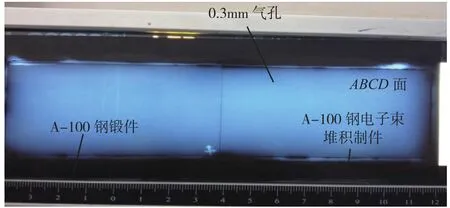

内部质量的初步直观无损评估,有利于为超声检测工艺研究提供参考和对比。按GJB1187A-2005标准B及照相技术对检测对象进行X射线检测,检测结果如图4所示。

由X射线检测结果:底片上像质计影像可清晰识别15#丝(丝径d=0.125mm),高于GJB1187A-2005标准B级要求的14#丝(丝径d=0.16mm),即射线检测结果具备良好的检测灵敏度;电子束熔丝成形制件与锻件未发现明显的密度差异,电子束熔丝成形件内发现一处约0.3mm的气孔缺陷,未见其他缺陷,锻件内部未发现缺陷。

2.2 超声相控阵一维线阵列探头多角度扇形扫查

图4 A-100钢检测对象X射线检测结果(锻件及电子束熔丝成形件)Fig.4 X-ray inspection results of A-100 steel specimens(forging and EBWD)

扇形扫查(即S扫查)是相控阵设备特有的功能,是使用固定孔径,在序列变换的不同角度下,以电子方式偏转声束。该扫查主要有两种形式,一是使用零度界面楔块,以电子方式在不同角度上偏转纵波,生成一个扇形图像,以显示分层缺陷和稍微偏斜的缺陷,二是使用塑料楔块增加入射声束的角度,以生成横波,常用的折射角度范围在30°~70°之间,这与常规角度声束检测相似,不同的是声束以一系列不同的角度扫射。

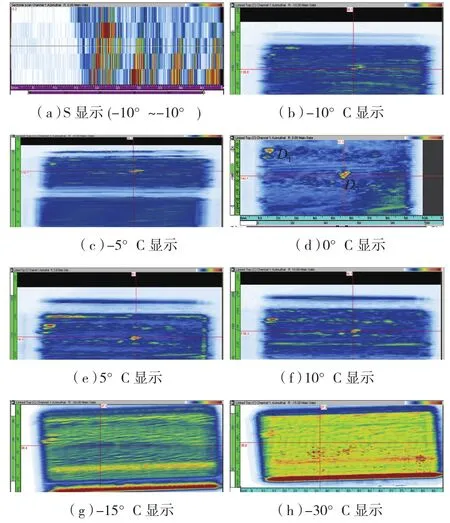

当从垂直于走丝方向的检测面(即图3(b)中的ABCD面)分别以超声入射方向垂直投影平行于和垂直于逐层增长的高度方向(Z向)进行扫查试验,发现沿Z方向检测时,以0°~10°时可获得较清晰的缺陷信号,如图5(d)所示缺陷D1和D2,-5°~-30°时缺陷信号逐步变弱,直至无法识别,且同一缺陷信号在不同角度时清晰度不同,如缺陷D2在0°时最清晰,其他角度信号逐步减弱;当声束角度在10°之外时,制件内部的条带状略有显现,参见图5(a)~(h);沿垂直于Z向的方向检测时,检测信号杂乱,无法识别缺陷信号,这可能与树枝晶晶界的散射有一定关系,还需要更进一步的试验研究。对同一平面进行环阵列动态深度聚焦扫查后,仅发现缺陷D2。

2.3 环形阵列动态深度聚焦扫查

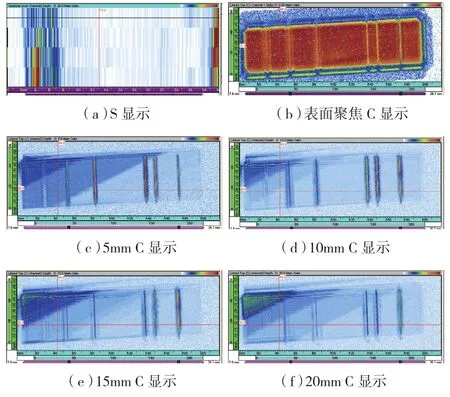

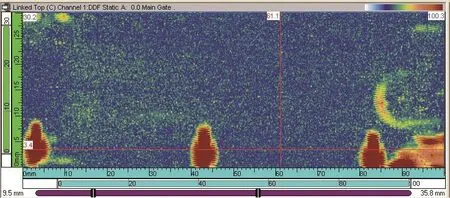

动态深度聚焦扫查使用单个脉冲聚焦脉冲发射声波,接收回波时对不同深度重新聚焦,实现沿声束轴线对不同聚焦深度进行扫查。动态深度聚焦可明显提高检测范围和信噪比[25]。从检测对象的大厚度面(即图3(b)中的ABFE面)进行动态深度聚焦扫查,未发现明显的缺陷信号,但从对比试块的检测结果可以看出,参见图6(a)~(f),环阵列动态深度聚焦扫查在大厚度制件的高灵敏度快速检测中有明显的优势。从检测对象的扫查结果可见,参见图7,扫查清晰发现了用于边界保护的对比试块中的横孔缺陷。

2.4 典型缺陷特征分析

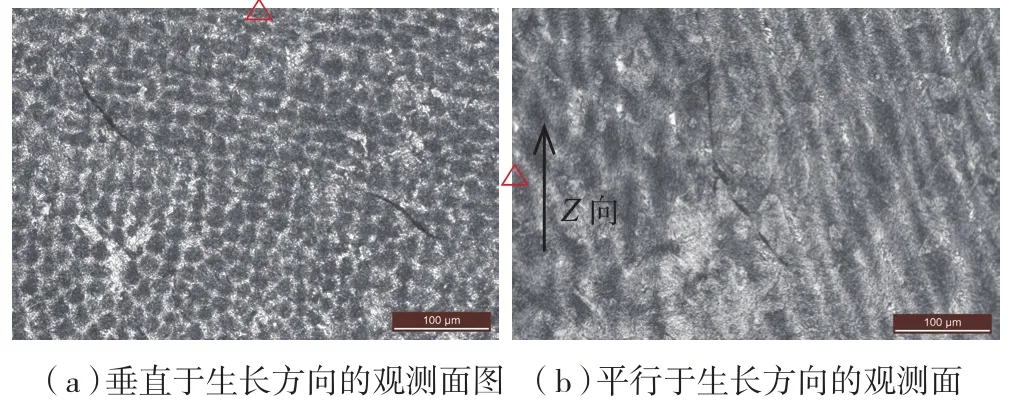

超声成像检测技术的结果虽然呈现一定的直观性,但对于缺陷进行精确的定性、定量仍需要进行深入的研究。试验进一步对图5(d)中的两处明显缺陷信号进行金相解剖检测,观测面分别取垂直逐层生长方向(图8(a))和平行逐层生长方向(图8(b)),图中带三角形标记的边为检测面侧。金相检测发现两处缺陷均为微裂纹缺陷,且裂纹与平行于逐层生长方向的端面呈现小倾角或近似平行的断续拐弯状分布,这也与相控阵检测在0~10°小角度扫查时获得清晰显示相对应。

图5 制件一维线阵列扇形扫查检测结果Fig.5 A-100 steel inspection results of 1-D linear array probe sector scan

图6 对比试块环阵列探头动态深度聚焦检测结果Fig.6 Reference block inspection results of DDF Fresnel annular array probe

图7 制件环阵列动态深度表面聚焦C显示(ABFE面)Fig.7 A-100 steel DDF inspection results by Fresnel annular array probe (ABFE face)

图8 A-100钢电子束熔丝成形检测样件裂纹缺陷金相图片Fig.8 Micro-image of Cracks in EBWD A-100 steel specimen

3 结论

超声相控阵检测技术在A-100钢电子束熔丝成形件内部缺陷的检测具有较好的识别能力和应用优势,但与成形路径等因素直接相关的微观组织对检测技术的应用有较大影响,不同成形路径制件超声检测工艺技术的建立还需要深入的、有针对性的试验研究。本研究初步得出如下结论:

(1)超声相控阵检测技术对A-100钢电子束熔丝成形件内部微裂纹缺陷有较好的应用效果,能够识别X射线检测无法识别的微裂纹缺陷,且其动态深度聚焦扫查功能在大厚度制件的检测上有明显的效果。

(2)超声波入射方向和角度对A-100钢电子束熔丝成形制件内部的微小裂纹缺陷的识别很关键。成形路径相关的微观组织结构对超声波入射方向和角度的选择有较大的影响。

(3)超声相控阵检测虽然较射线检测对A-100钢快速成形制件内部的微裂纹缺陷有较好的识别能力,但内部组织的不均匀性,使得检测信号较为复杂,对A-100钢电子束熔丝成形制件内部微小裂纹缺陷的无损检测技术还需要更加深入的研究。

[1] 北京航空制造工程研究所,航空制造技术[M]. 北京: 航空工业出版社, 2013.Beijing aeronautical manufacturing tachonology research institute,Aviation manufacturing technology[M]. Beijing: Aviation Industry Press,2013.

[2] 李涤尘, 田小永, 王永信,等.增材制造技术的发展[J].电加工与模具 ,2012(S1):20-22.LI Dichen, TIAN Xiaoyong, WANG Yongxin, et al. Developments of additive manufacturing technology[J]. Electro machining & mould,2012(S1):20-22.

[3] 杨帆.均匀化热处理及热等静压对电子束成形Aermet100钢性能的影响[D].北京:中国航空研究院硕士学位论文, 2013.YANG Fan. Effect of homogenization treatment and HIP on mechanical properties of AerMet100 by electron beam additive manufacturing [D]. Beijing: Chinese Aeronautical Establishment, 2013.

[4] HARRIS R A,GATTO M. Non-destructive analysis (NDA) of external and internal structures in 3DP [J]. Rapid Prototyping Journal,2011,17(2):128-137.

[5] RUDLIN J,CERNIGLIA D,SCAFIDI M,et al.Inspection of laser powder deposited layers [EB/OL]. 2014[2014-10-30]. http://www.ndt.net/events/ECNDT2014/app/content/Paper/55_Rudlin.pdf.

[6] CERNIGLIA D, SCAFIDI M, PANTANO A, et al. Laser ultrasonic technique for laser powder deposition inspection [EB/OL]. 2013[2014-10-30].http://www.ndt.net/article/ndcm2013/content/papers/13_ Cerniglia. pdf.

[7] HERMAN P R. Defect detection in laser powder deposition components by laser thermography and laser ultrasonic inspections[J]. SPIE LASE International Society for Optics and Photonics, 2013,8611:1-10.

[8] Intrapid Project Flyer. http://www.intrapid.eu/publications/.eu,2013.

[9] COLBERT F P. Detection of defects in laser powder deposition(LPD) components by pulsed laser transient thermography. [J]. Thermosense Thermal Infrared Applications, 2013,8705:1-11.

[10] LEONARD F,TAMMAS-WILLIAMS SAM,PRANGNELL PHILIPS B, et al. Assessment by X-ray CT of the effects of geometry and build direction on defects in titanium ALM parts [EB/OL]. 2012[2014-10-30].http://www.ndt.net/article/ctc2012/papers/91.pdf.

[11] GREET K, GRZEGORZ P, MOESEN M, et al. High-resolution micro-CT as a tool for 3D surface roughness measurement of 3D additive manufactured porous structures[EB/OL].2012[2014-10-30].http://www.ndt.net/article/ ctc2012/papers/83.pdf.

[12] KARTHIK N V, GU Hengfeng, DEEPANKAR Pal, et al. High frequency ultrasonic non destructive evaluation of additively manufactured components[EB/OL].2013[2014-10-30]. http://utwired.engr.utexas.edu/lff/symposium/proceedingsarchive/pubs/Manuscripts/2013/2013-25-Karthik.pdf.

[13] YASAMIN E,FORTH SC,WAID MC. Characterization of electron beam free-form fabricated 2219 aluminum and 316 stainless steel[EB/OL]. 2011[2014-10-30].http://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20110008207.pdf.

[14] ROMETSCH P A,PELLICCIA D,TOMUS D,et al.Evaluation of polychromatic X-ray radiography defect detection limits in a sample fabricated from hastelloy X by selective laser melting[J].Ndt & E Internatio nal,2014,62(2):184-192.

[15] KLUG K, TIMS M M, AKANS M R, et al. Non-destructive inspection (NDI) of electron beam direct manufacturing (EBDM) of titanium[C]. Aeromat 25 conference and exposition American society for Metals, 2014.

[16] 郭初阳,谢鸿基,孙安全,等.A-100钢激光成型技术在飞机起落架制造中的应用及研究[J].新技术新工艺,2014(6):1-3.GUO Chuyang,XIE Hongji,SUN Anquan,et al. Application and research of A-100 steel laser forming technology in aircraft landing gear manufacturing[J].New technology & new process,2013.

[17] 万翛如. AerMet100—极好综合性能的超高强度钢[J].北京航空航天大学学报, 1996, 22(6):639-644.WAN Xiaoru. AerMet100-Ultrahigh-strength steel with the unique combination of properties[J].Journal of Beijing University of Aeronautical and Astronautics, 1996, 22(6):639-644.

[18] 万翛如.新型高合金二次硬化超高强度钢的发展[J].材料工程 ,1994,11:1-5.WAN Xiaoru.Development of advanced highly alloy of secondary hardening ultrahigh-strength steels[J].Journal of Materials Engineering,1994,11:1-5.

[19] THOMAS J,McCaffrey.Combined strength and toughness characterize new aircraft alloy. Advanced materials &processes,1992,142(3):47-50.

[20] ALBERT T. Pittsburgh’s swanson school of engineeringresearch aimed at enhanced AM modeling/simulation technology and new AM qualification standards [EB/OL].2014[2014-10-30]. http://additivemanufacturing.com/2014/11/17/pittsburghs-swanson-schoolof-engineering-research-aimed-at-enhanced-am-modelingsimulationtechnology-and-new-am-qualification-standards/.

[21] 韩立恒. A-100钢电子束熔丝成形制件超声波检测特性研究[D].北京:中国航空研究院, 2014.HAN Liheng. The research on ultrasonic testing characters of A-100 steel manufactured by EBWD[D]. Beijing: Chinese Aeronautical Establishment, 2014.

[22] 史亦伟, 梁菁, 何方成. 航空材料与制件无损检测技术新进展[M].北京:国防工业出版社, 2012:324.SHI Yiwei, LIANG Jing, HE Fangcheng. New progress on nondestructive testing of aeronautical material and components[M]. Beijing:National Defense Industry Press, 2012:324.

[23] 史亦韦. 超声检测[M].北京:机械工业出版社, 2013:143-147.SHI Yiwei. Ultrasonic testing[M]. Beijing: China Machine Press,2013:143-147.

[24] 刘静.不锈钢激光焊接头质量超声波检测研究[D].吉林:吉林大学, 2012:2.LIU Jing. The research on ultrasonic testing on the quality of laser welding joint stainless steel[D]. Jilin: Jilin University, 2012:2.

[25] 施克仁,郭寓岷.相控阵超声成像检测[M].北京:高等教育出版社, 2010:39-41.SHI Keren, GUO Yumin. Phased array ultrasonic imaging and testing[M]. Beijing: Higher Education Press, 2010:39-41.

[26] 丁守宝,刘富军,等.无损检测新技术及应用[M].北京:高等教育出版社, 2012:16.DING Shoubao, LIU Fujun, et al. New nondestructive testing technology and its application[M]. Beijing: Higher Education Press,2012:16.