飞机数字化装配技术发展现状

(南京航空航天大学机电学院,南京 210016)

陈文亮

南京航空航天大学机电学院教授,博士生导师。主要从事飞机自动化装配技术及装备研究。

飞机产品结构复杂、零件数目较多、协调关系复杂,使得飞机装配工作占飞机制造的50%~60%[1-2]。飞机装配涉及大量工装设备,装配环节较多且工艺要求较高,因此,飞机装配是整个飞机制造过程中的关键和核心。为了改善传统装配工装准备周期长、柔性差和占用空间多等缺点,国内外航空制造研究机构及企业,已经开展了大量关于飞机数字化柔性装配技术的研究工作。近年来,以波音、空客为代表的欧美先进航空企业在飞机装配领域取得了长足的进步。在波音 777、波音 787、A380、F-22和F-35等机型的研制过程中大量使用了数字化设计技术、柔性化装配工装技术、自动化钻铆技术、数字化检测技术等,大大提高了飞机的装配效率,有效保证了装配质量[3-4]。

飞机先进装配技术及装备是保证飞机研制质量与效率的关键环节。对飞机产品而言,无论是组件、部件还是大部件的数字化装配过程,其关键装配环节都可以简化为[5]:工件定位装夹、制孔、铆接(螺接)、检测等过程,即由以下若干关键技术与装备组成:

(1)工艺规划技术与仿真。

(2)数字化测量技术与装备。

(3)柔性装配工装技术与装备。

(4)自动制孔技术与装备。

(5)自动钻铆技术与装备。

(6)复杂集成控制技术与装备。

随着军民用飞机需求的增加,国外飞机制造厂商对飞机装配生产线进行了研究,提出了飞机脉动装配生产方式[6],具有生产效率高、自动化程度高及装配过程流畅等优点。同时,随着智能制造技术的发展,以数字化为基础的飞机智能装配技术也应运而生[7]。

为保证飞机数字化装配工作的顺利进行,追赶国外先进航空制造企业的脚步,我国航空制造科研院所及企业应逐个突破上述关键技术,研制相关技术装备,为我国飞机数字化装配技术的发展奠定理论基础,提供装备支持。

工艺规划技术与仿真

飞机装配过程中急需对装配工艺进行合理规划,优化装配系统布局。同时,飞机装配过程存在结构尺寸大、装配装备密集、装备类别繁多、操作空间狭小等特点,需要开展装配干涉、人机工程等仿真分析,从而提高飞机装配效率,减少干涉发生[8]。因此,对飞机装配过程中工艺的合理性规划可有效解决飞机装配工艺设计的一系列问题,保证飞机装配质量和装配效率。飞机装配工艺规划与仿真主要包括:

(1)建立飞机装配仿真模型,生成装配指令并优化。在装配仿真模型中,构建装配系统布局的性能评价体系。针对装配工艺方案,以数字量为基础进行装配协调,建立飞机装配系统仿真模型,生成飞机装配指令并对指令进行相应优化[9]。

(2)基于离线仿真分析。自动钻铆系统等自动化设备越来越广泛地应用在飞机装配过程中,需要将工艺信息转化成设备能识别并执行的指令信息,基于离线仿真分析的组件装配数控代码规划能有效地解决装配工艺向数控装配指令的转化过程。

(3)飞机装配三维可视化仿真。建立装配过程的三维可视化交互虚拟环境。分析产品的可制造性、可达性、可拆卸性和可维护性,并生成相应的分析报告和工艺文件,为自动钻铆、柔性定位等数字化装配手段和工具的应用提供技术支撑。

(4)人机仿真。人机仿真分为工人运动路径的仿真和位姿调整的仿真。模拟飞机装配过程中工人运动路径及位姿调整,对工人在生产线中的操作可达性和难易程度进行仿真验证,修改和优化工艺流程和系统布局,以达到高效、精确装配的目的。

数字化测量技术与装备

飞机装配中依赖测量系统提供精准的测量数据来保证装配精度,高精度的测量技术与装备也是实现飞机装配过程中工件定位、蒙皮制孔、连接和对接等的基础。飞机装配过程中采用基于数字化测量技术不但可以提升飞机装配的质量,而且更适应上层的飞机数字化设计,从而将传统模拟量传递方式改变为以数字量为基础的传递方式。目前,在飞机数字化装配中应用较为广泛的数字化测量系统主要有激光跟踪仪、iGPS(indoor GPS)和数字照相测量系统[10]。

(1)激光跟踪仪测量技术。由于激光跟踪仪具有测量距离远、精度高等显著优点,其在国内各航空主机厂得到广泛的应用。近年来,通过将激光跟踪仪与手持无线测头、手持激光扫描系统等结合,对装配工装进行数字化测量和精确定位安装,通过光学目标点数字化设计和激光跟踪仪站点优化大大拓展了激光跟踪仪在装配定位领域的应用范围。目前,市场上主要的激光跟踪仪生产厂家有瑞士的LEICA、美国的API和美国的FARO 等[10]。

(2)iGPS测量技术。基于区域GPS原理开发的具有高精度、高可靠性和高效率的iGPS系统,用于飞机装配过程中大尺寸的测量与定位,特别适合于大尺寸工件的装配和检查方面的应用。该系统主要由激光发射器、传感器、系统软件、手持探头及接收器等组成。国外航空制造公司已经将这种技术用于波音747、F/A18等军民飞机的装配生产线中,实现飞机大尺寸结构的数字化精密测量。

(3)数字照相测量技术。数字照相技术具有易操作、精度高、非接触操作和受温度影响小等优点。通过对飞机部件不同方位进行拍照,并对获得的图像进行处理,可以在短时间内获得待测部件的名义数值或其他几何信息。

柔性装配工装技术与装备

柔性装配技术正随着数字化和自动化装配技术的发展得到广泛的应用[11]。柔性工装的优势体现在:柔性工装的可重构模块化设计,适用于多品种、多对象,缩短工装制造周期和降低成本;以数字量传递为基础的柔性工装技术,可实现工装的数字化控制,大大提高了飞机装配工装运动准确度,节省工装调姿时间[12]。

目前,国内外航空制造过程中,应用较多的柔性定位工装主要有:行列式高速柱柔性工装、多点阵成形真空吸盘柔性工装、基于POGO柱的柔性工装、基于数控定位器的柔性工装及盒式柔性定位工装等。

(1)行列式高速柱柔性工装。行列式高速柱柔性工装主要适用于飞机壁板及翼梁等部件的定位、支撑及调姿。在波音737、777及C-17等机型的翼梁和空客A340、A380等的机翼壁板装配过程中都采用了此类型的柔性工装。

(2)多点阵成形真空吸盘柔性工装。多点阵成形真空吸盘柔性工装由成组布置的立柱吸盘组成,通过调节吸盘位置,能产生与待装配曲面符合且均布的点阵,实现对壁板的精确可靠定位。西班牙M.Torres公司的多点阵成形真空吸盘柔性工装产品较为成熟且广泛应用于各航空制造企业。国内,清华大学与成飞联合研制了用于飞机壁板加工的柔性工装系统,取得了系列研究成果。

(3)基于POGO柱的柔性工装。基于POGO柱的对接系统,其每个POGO柱可实现X、Y、Z三维移动,通过锁紧机构与飞机部件上的工艺球头连接,控制立柱的位置和高度,从而实现飞机大部件柔性定位和夹持[13]。美国CAN公司和AIT公司分别研制了基于POGO柱的柔性工装系统,用于飞机装配零部件的定位与调姿。国内,浙江大学、北京航空制造工程研究所、南京航空航天大学和浙江大学等分别研制了基于POGO柱的飞机机身调姿定位与对接试验系统。

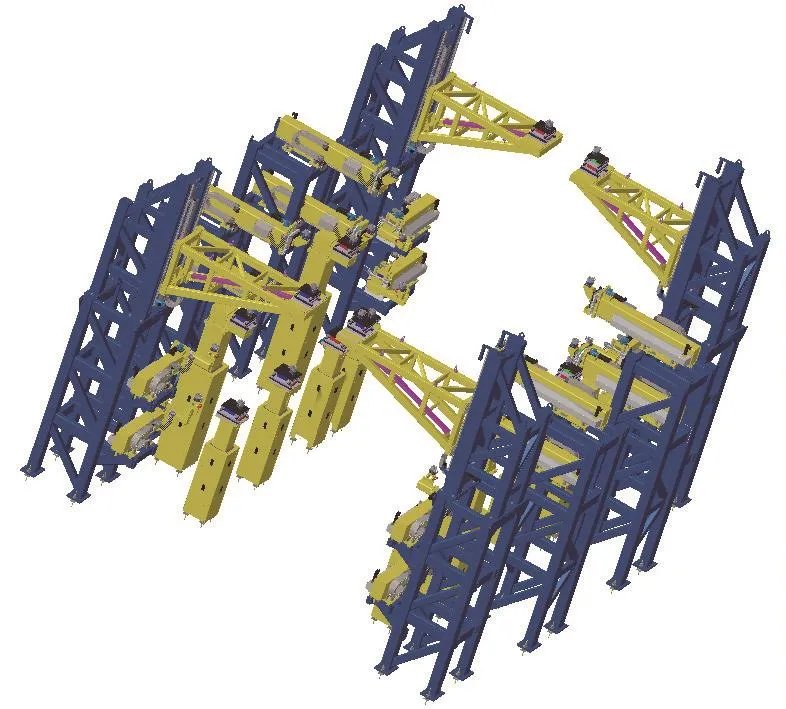

(4)基于数控定位器的柔性工装。通过数字化控制技术,可以实现飞机装配过程中的柔性调姿。德国DURR公司研制的多数控定位器柔性工装系统已经用于C919的中机身柔性装配过程,如图1所示。国内,北京航空航天大学和沈飞联合研制了基于数控定位器的用于壁板类组件装配的柔性工装系统。

(5)盒式柔性定位工装。盒式柔性定位工装技术起源于欧盟ADFAST研究项目,该项目旨在研制经济实用的可重构柔性工装系统,主要由瑞典林雪平大学与萨博飞机公司研制[14]。盒式柔性定位工装主要由盒式连接框架和调姿定位机构组成,首次成功在“神经元”无人机装配中应用。国内北京航空航天大学和南京航空航天大学分别开展了该技术的应用研究。

自动精密制孔技术与装备

自动制孔技术具有制孔精度高,稳定性好,效率高,操作简便灵活等显著优势,现已广泛应用于航空制造领域,并逐步代替传统手工制孔[15]。

为了满足飞机长寿命、高精度与高效率的制孔需求,国内外相关企业对自动制孔设备开展了大量的研究工作。目前,常见的自动制孔技术及设备有:自动进给钻制孔技术、螺旋铣孔技术、五坐标机床制孔系统、柔性轨道制孔系统、爬行机器人制孔系统及机械臂制孔系统等。

(1)自动进给钻制孔技术。为解决传统手工制孔常出现的质量不稳定、精度不高、效率低下的飞机装配工艺问题,美国Cooper公司、德国Lubbering公司和瑞典Atlas Copco公司等先后研制了自动进给钻设备,有效的提高了制孔效率[16]。

(2)螺旋铣孔技术。螺旋铣孔属于偏心加工,具有便于排屑、利于刀具散热等优点,正成为国内外航空制造领域的研究热点。空客公司率先将Novator公司的螺旋铣孔设备应用到飞机装配过程中,验证了该技术的可行性。

(3)五坐标机床制孔。飞机壁板多为复杂曲度型面,这就要求制孔设备具有X/Y/Z方向的平移及A/B角的摆动共5个自由度。针对此,国内外航空制造企业研发了一系列五坐标机床制孔设备。其中,为了完成大型曲面部件的高效率、高质量制孔,缩短飞机装配周期,北京航空制造工程研究所研制了飞机翼面类部件柔性装配五坐标自动制孔设备。

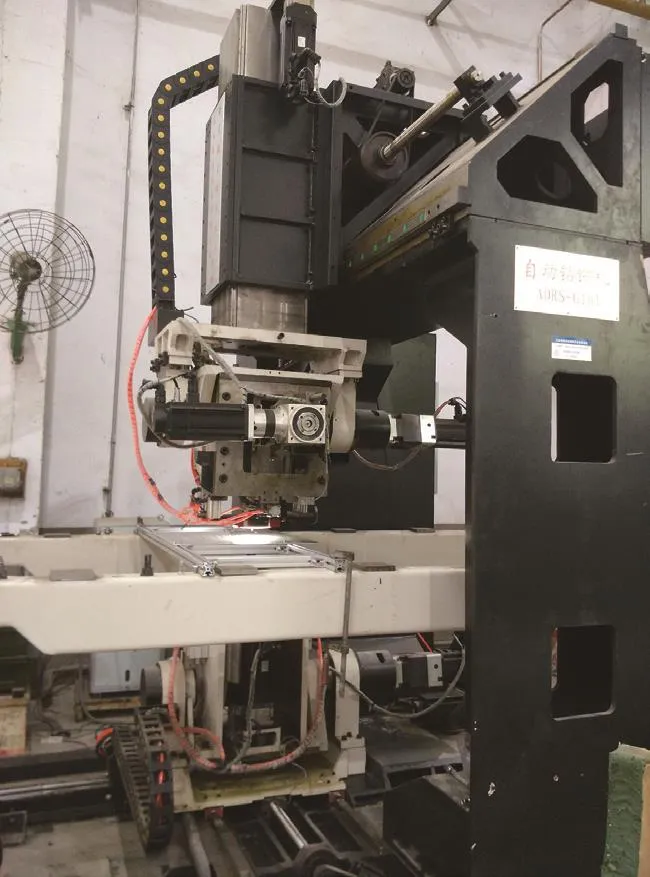

(4)柔性轨道制孔。为满足飞机制造装配中对柔性与轻型设备的需求,波音公司研制了柔性轨道制孔系统,该系统可用于机身对接时的自动制孔。目前应用比较成熟的厂商有美国的EI公司和AIT公司[17]。国内北京航空制造工程研究所、北京航空航天大学、上海交通大学和浙江大学针对机身装配时的低成本、柔性化制孔需求,研制了轨道制孔设备[18],如图2所示。

(5)爬行机器人制孔系统。为满足机身制孔的柔性化需求,西班牙M.Torres公司开发了爬行机器人制孔装备,具有自主移动、智能定位和高柔性化特点,可应用在机身对接装配工作中[19]。国外的Serra公司、Alema公司等也研制了相关设备。国内南京航空航天大学、北京航空航天大学与上海飞机制造公司联合研制了一套爬行机器人制孔系统[15],如图3所示。

(6)机械臂制孔系统。基于机械臂的自动制孔系统由工业机械臂和末端执行器组合而成,是当前应用最为广泛的一种制孔解决方案。国外,主要供应商有Gemcor公司、Broetje公司、EI公司和KUKA公司等。国内,成飞、沈飞、北京航空航天大学、浙江大学和南京航空航天大学等也都进行了相关系统的研制与应用。

图1 多数控定位器柔性工装系统Fig.1 Flexible tooling system based on multi-CNC positioner

图2 柔性轨道制孔设备Fig.2 Flexible track automatic drilling machine

图3 爬行机器人制孔系统Fig.3 Crawling robot drilling system

自动钻铆技术与装备

为提高飞机装配质量,延长飞机服役寿命,自动化铆接技术越来越受到航空制造企业的重视,各种新式自动化装配系统不断涌现。

国外,在自动钻铆机方面,Gemco是世界上最早从事自动化钻铆机研发的美国公司,该公司生产的自动钻铆机采用C型结构。目前,该公司的自动钻铆机已广泛应用在波音、空客、庞巴迪、洛克希德·马丁等航空制造商飞机机身的自动化装配中。德国Broetje公司在引进美国C型结构自动钻铆技术的基础上,结合飞机大型机翼和机身壁板自动化装配的特点,先后研制了D型自动钻铆机和龙门式自动钻铆机[20]。

图4 基于POGO柱托架的自动钻铆机Fig.4 Automatic rivet machine based on POGO stick

20世纪70年代初,国内相关航空制造企业就进行了自动钻铆设备的研制,其中沈飞、哈飞和北京航空制造工程研究所等单位研制的设备成功应用在国内某型号飞机的壁板装配中。20世纪90年代,西飞引进了一台Gemcor公司的自动钻铆机,并联合西北工业大学开发了用于该钻铆机的托架系统。南京航空航天大学[21]、上海拓璞数控科技有限公司和大连四达高技术发展有限公司也都进行了自动钻铆设备的研发,如图4所示。

复杂集成控制技术与装备

飞机装配过程中,包含了众多的工装硬件系统,各工装系统的数据处理方式存在多样化的特点。同时,飞机装配设计数据、工艺数据、测量数据、定位数据、制孔数据、连接数据等之间存在大量的交互与协调[22]。因此,对飞机装配的多工装集成控制系统提出了很高的要求,主要涉及:系统数据标准化及接口集成技术、离线编程及在线检测技术、工装系统误差补偿技术及复杂集成控制系统的开发等。

(1)系统数据标准化及接口集成技术。飞机数字化装配集成控制软件系统需要与运动机构、PLC、工艺参数库和测量系统进行数据交互,因而需要设计接口进行数据转换和交换。在数据传输协议下,集成控制系统与运动机构控制系统、测量系统和PLC通过发送特定格式的文件进行交互,传输数据包的编码与解码工作在集成控制系统中完成。开发数据接口建立工艺参数库及集成控制系统,实现对飞机装配系统数据库的访问。

(2)离线编程及在线检测技术。基于三维数模的离线控制技术包括离线编程、加工指令输入、轨迹生成和设备执行等步骤。通过数字化的三维模型生成离线数控程序,控制设备的初步运动,到达目标的粗略位置;然后通过测量装置实时测量并反馈给控制系统,控制系统按照反馈信息,根据相应算法进一步调整设备位置,使精度得以保证。

(3)工装系统误差补偿技术。飞机产品具有尺寸大、精度高等特点,工装设备对零件定位的精度将直接影响零件的加工质量,因而对加工装配过程中的工装设备提出了很高的要求。近年来,由于采用了嵌入式控制方法,三维激光跟踪仪可以通过计算机和设备集成起来,实现对工装设备坐标位置的实时测量,达到了全闭环控制的效果,提高了飞机装配过程中的工装定位精度,为现代飞机的高精度装配提供了技术保障。

(4)复杂集成控制系统的开发。飞机数字化装配单元通过控制系统进行集成,并实现数据交互。设计开发的集成控制系统,包括控制硬件和控制软件两部分,通过信息数据集成处理来实现各子系统平稳运行,开发通用集成数据接口,实现各系统之间的信息采集与交互。

结束语

数字化、自动化、柔性化装配技术代表着现代飞机制造的发展方向。飞机制造过程中的工艺规划技术、测量技术、柔性工装技术、自动化制孔技术、自动化钻铆技术与集成控制技术的应用极大地提高了飞机的装配质量与效率,是研制多机种、变批量、高质量与长寿命飞机的必备条件。深入研究国外先进飞机装配技术,研制相关技术装备,有利于克服我国飞机制造中的薄弱环节,为我国飞机制造提供技术保障。

[1] 许国康. 大型飞机自动化装配技术[J]. 航空学报 , 2008,29(3):734-740.

XU Guokang. Automatic assembly technology for large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008,29(3):734-740.

[2] LAUTERBACH K L, HENKER R,JUNKER M, et al. High resolution spectroscopy on optical signals in fiber communicationsystems[C]// Photonics and Microsystems, 2008 International Students and Young Scientists Workshop. IEEE, 2008:36-38.

[3] BUTTERFIELD J, CROSBY S,CURRAN R, et al. Optimization of aircraft fuselage assembly process using digital manufacturing[J]. Journal of Computing and Information Science in Engineering, 2007,7:269-275.

[4] 成书民, 张海宝, 康永刚. 数字化装配技术及工艺装备在大型飞机研制中的应用[J]. 航空制造技术 , 2015(18):31-37.CHENG Shumin, ZHANG Haibao, KANG Yonggang. Application of digital assembly technology and process equipment in large aircraft development[J]. Aeronautical Manufacturing Technology, 2015(18):31-37.

[5] 何胜强. 飞机数字化装配技术体系[J]. 航空制造技术 , 2010(23):32-37.HE Shengqiang. Digital assembly technology system of aircraft[J]. Aeronautical Manufacturing Technology, 2010(23):32-37.

[6] HEIN C, SCHNEIDER H. Versatile NC part programs for automated fastening systems in pulsed assembly lines[R]. SAE, 2011:2771.

[7] 梅中义, 黄超, 范玉青. 飞机数字化装配技术发展与展望[J]. 航空制造技术,2015(18):31-37.MEI Zhongyi, HUANG Chao, FAN Yuqing.Development and prospect of the aircraft digital assembly technology[J]. Aeronautical Manufacturing Technology, 2015(18):31-37.

[8] 陈雪梅, 刘顺涛. 飞机数字化装配技术发展与应用[J]. 航空制造技术,2014(1/2):60-65.CHEN Xuemei, LIU Shuntao. Development and application of digital assembly technology for aircraft[J]. Aeronautical Manufacturing Technology, 2014(1/2):60-65.

[9] 卜泳, 邹方, 刘华东, 等. 蓬勃发展的数字化装配——中航工业制造所数字化装配技术发展现状[J]. 航空制造技术,2014(23/24):54-56.BU Yong, ZOU Fang, LIU Huadong, et al.Flourishing development of digital assembly[J].Aeronautical Manufacturing Technology,2014(23/24):54-56.

[10] 梅中义, 朱三山, 杨鹏. 飞机数字化柔性装配中的数字测量技术[J]. 航空制造技术 , 2011(17):44-49.MEI Zhongyi, ZHU Sanshan, YANG Peng. Digital measurement of aircraft digital flexible assembly[J]. Aeronautical Manufacturing Technology, 2011(17):44-49.

[11] WILLIAMS G, CHALUPA E,RAHHAL S, Automated positioning and alignment systems[J]. SAE Trans., 2000,109:737-745.

[12] 王建华, 欧阳佳, 陈文亮. 飞机柔性装配工装关键技术及发展趋势[J]. 航空制造技术 , 2013(17):49-52.WANG Jianghua, OUYANG Jia, CHEN Wenliang. Key technology and development of flexible assembly tool for aircraft[J]. Aeronautical Manufacturing Technology, 2013(17):49-52.

[13] NAING S, CORBETT J. Feature based design for jig-less assembly[D]. Bedfordshire:School of Industrial and Manufacturing Science,Grandfield University, 2004.

[14] KIHLMAN H. Affordable automation for airframe assembly development of key enabling technologies[D]. Sweden: Linkoping University, 2005.

[15] 王珉, 王谢苗, 陈文亮, 等. 具有变胞功能的自主移动制孔机构[J]. 北京航空航天大学学报, 2015,41(3):398-404.WANG Min, WANG Xiemiao, CHEN Wenliang, et al. Autonomous mobile drilling mechanism with metamorphic function[J].Journal of Beijing University of Aeronautics and Astronautics, 2015,41(3):398-404.

[16] 林琳, 夏雨丰. 民用飞机装配自动制孔设备探讨[J]. 航空制造技术,2011(22):86-89.LIN Lin, XIA Yufeng. Discussion of automatic drilling equipment in civil aircraft assembly[J]. Aeronautical Manufacturing Technology, 2011(22):86-89.

[17] Boeing Co. Flexible track drilling machine. US6843328[P]. 2005-01-18.

[18] ZHU W D, MEI B, KE Y L. Inverse kinematics solution of a new circumferential drilling machine for aircraft assembly[J].Robotica, 2016,34(1):98-117.

[19] MARGUET B, CIBIEL C, DE F. Crawler robots for drilling and fastener installation: an innovative breakthrough in aerospace automation[R]. SAE, 2008:2292.

[20] 邓锋. MPAC自动钻铆机[J]. 航空制造技术 , 2010(6):26-29.DENG Feng. MPAC automatic drilling and riveting machine[J]. Aeronautical Manufacturing Technology, 2010(6):26-29.

[21] 王珉, 陈文亮, 郝鹏飞, 等. 飞机数字化自动钻铆系统及其关键技术[J]. 航空制造技术 , 2013(1):80-83.WANG Min, CHEN Wenliang, HAO Pengfei, et al. Aircraft automatic drilling and riveting system and its key technology[J].Aeronautical Manufacturing Technology,2013(1):80-83.

[22] 郭洪杰. 飞机大部件自动对接装配技术[J]. 航空制造技术, 2013(13):72-75.GUO Hongjie. Automated joint assembly technology for large structure of aircraft[J].Aeronautical Manufacturing Technology,2013(13):72-75.