直升机变转速传动技术的发展需求和现状

李 昊,陈 晖

(1. 中国航空工业发展研究中心,北京 100029;2. 中航工业直升机设计研究所,天津 300071)

李 昊

中国航空工业发展研究中心工程师,主要从事直升机技术、型号、市场等领域情报研究。

在直升机技术的发展初期,由于设计、计算工具的不发达,将直升机旋翼转速设定为固定值成为普遍的做法。尽管会导致旋翼的气动特性在一些状态下无法达到最优,但由于能够显著减少直升机气动特性和动力学特性设计时的工作量,降低设计难度和简化设计流程,因此在很长一段时间内被普遍采用。

然而,随着直升机飞行速度的逐渐提高,悬停状态与高速前飞状态下旋翼的气动环境差别越来越大,气动性能最优的转速差距也就随之增大,固定转速的方式越来越难以兼顾悬停和高速飞行两种状态下的气动性能。并且,由于直升机设计方法、工具,尤其是各种计算机辅助设计软件CFD、CSD等的快速发展,固定旋翼转速在工作难度、工作量等方面带来的困难与在性能方面带来的损失相比开始逐渐减小。

20世纪90年代初,变转速旋翼开始得到发展,空客直升机公司(原欧直公司)研制的EC135就使用了可变转速主旋翼,悬停时旋翼转速比前飞状态可提高3%。美国的Frontier公司开发的A160T“蜂鸟”无人直升机,为了满足美国陆军长航时无人侦查能力的需求引入了类似的技术,即“优化转速旋翼”(OSR)技术,该技术采用2速主减速器,根据飞行状态调节旋翼转速在50%和100%转速之间切换,结合其他一些技术改进,A160T的续航时间突破了20h。

从20世纪末、21世纪初开始,高速旋翼机技术得到了飞速的发展,出现了一系列新的型号,如西科斯基公司X2/S-97/SB>1、贝尔/波音公司V-22、贝尔/阿古斯塔·韦斯特兰公司AW609、空客直升机公司X3等。高速旋翼机飞行速度高,导致其在不同飞行速度或飞行模式下气动效率最优的旋翼转速的需求变化较大,成为变转速旋翼技术发展的直接推动力。如复合推力构型在高速前飞时需降低转速以避免前行桨叶产生激波,而倾转旋翼机则是由于直升机模式和固定翼模式的工作原理不同,对转速的需求也有所区别,如NASA正在开发的“大型民用倾转旋翼机2”(LCTR2)的基线方案中,悬停状态和巡航状态的最优工作转速分别为627r/min和338r/min[1]。因此,若使用常规直升机的固定旋翼转速的设计,其性能损失将大得难以接受,因此变转速旋翼就成为必然选择。

不同构型的旋翼机对于转速的需求范围也有所区别。倾转旋翼机由于两种状态下工作模式不同,需求的转速变化范围最大,如XV-15在固定翼模式下旋翼转速比旋翼机模式下降低了约17%(由400r/min降至333r/min),V-22也继承了这一特点,转速变化范围约为16%(由397r/min 降至 333r/min),而 NASA LCTR2的转速更是达到了46%[2](见上文);复合推力高速直升机构型的旋翼转速变化约为15%~20%,如西科斯基公司X2为19%(由446r/min降至360r/min),空客直升机公司(原欧直公司)X3则为15%左右,并且随着最大飞行速度的提高,这一范围还会扩大;而对于常规构型直升机来说,由于最大飞行速度的限制,其转速变化需求则应在10%左右即可同时满足悬停和最大速度前飞状态下的气动性能最优化。

目前,变转速旋翼可通过3种方式实现,一是通过控制系统改变发动机的转速,从而改变输出转速;二是通过调整发动机动力涡轮迎角或其他几何参数,在不改变核心机工作状态情况下改变动力涡轮的输出转速;三是改变传动系统的减速比。

第一种方案已投入应用,EC135、EC145均采用了这一技术,但由于发动机工作转速相对固定,变化过大会对发动机效率有较大影响,因此这种方式能够改变的转速范围较小,如EC135的转速变化范围仅有3%。第二种方案能够保证发动机工作效率,但由于需在发动机内部加装各种控制机构,技术难度相对较大,对发动机的重量特性也有较大影响,自20世纪90年代至今尚未有可行性较高的成熟方案,一直停留在理论阶段。因此,第三种,即改变传动系统减速比的方案就成为了性价比最高的解决方案,NASA、西科斯基公司、贝尔公司等多个主要直升机制造商和航空研究机构都开展了相关的研究。

LCTR2项目可变转速传动系统研究

LCTR2是NASA正在进行的一个民用倾转旋翼机概念及技术研究项目。其研究基于2005年NASA开展的“重型旋翼机系统研究”中被认定为最优的LCTR方案进行,在此基础上进行了进一步的研究、修改和优化,目标是研究一个具备垂直起降特性和较高经济性,可作为支线飞机使用的倾转旋翼机概念方案。除倾转旋翼外,该项目最主要的技术革新是采用了变转速动力/传动系统[3-4]。

作为用于民用运输领域的飞行器,经济性必然是其考虑的首要因素。因此,可同时保证垂直起降性能和巡航性能最优的可变转速传动系统成为其关键技术之一。(尽管NASA在该项目中同时开展了变转速动力涡轮研究,但是其更倾向于技术相对简单的2级变速传动方案。)

可变转速传动系统的研究工作由NASA的格伦研究中心负责,该中心开展了一系列研究工作,希望确定一个能够在工作状态下改变传动比,且高速和低速档的传动比约为 100:1 和 50:1 的传动系统方案。研究工作主要集中在多级变速和连续变速的传动系统概念研究上。

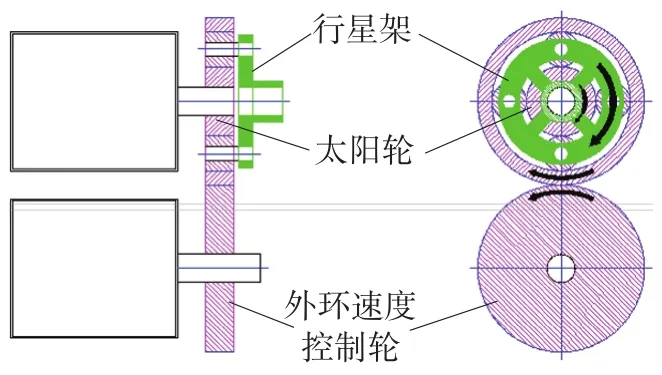

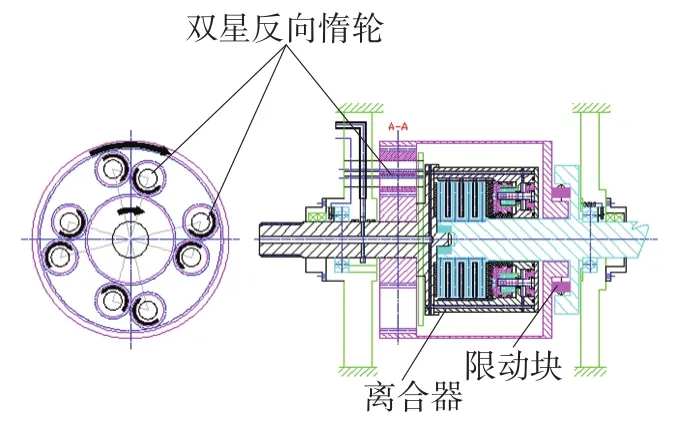

格伦研究中心最初提出的设计方案是基于一个双发动机输入的行星齿轮差动传动的改良方案,由一台发动机输入到太阳轮,另一台发动机则输入到速度控制轮,与外环齿轮啮合,通过差动来调整行星架的输出转速,其原理图如图1所示。随后NASA又开发了一个内嵌的2级变速传动系统概念,其包括了一个离合器,在传动系统改变传动比,即换挡时将其暂时与动力系统断开,其原理图和CAD设计图如图2所示。然而这一方案存在一个问题,即在两个档位上输出轴的转动方向不一致。在低速档工作时,输出轴由行星机构的外圈齿轮驱动,转动方向与太阳轮相反;而在高速档工作时,输出轴则直接与太阳轮相连,转动方向也与之相同。因此又在该方案的基础上进行了改进,为其研究了几个改变转动方向的机构方案。除了上述的两种方案外,另一个NASA列为优先考虑的方案是变转速多轴分配功率构型[5]。

随后,NASA对上述方案及其各种变种方案进行了研究,选择了最佳的3个构型方案开展研究[5],包括:

(1)双星惰轮2级变速(图3);

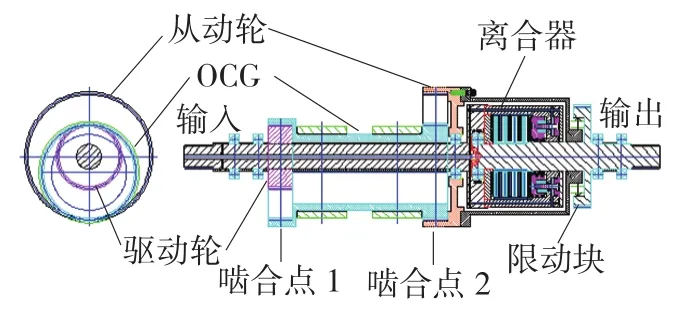

(2)偏置式复合齿轮(OCG)2级变速(图4);

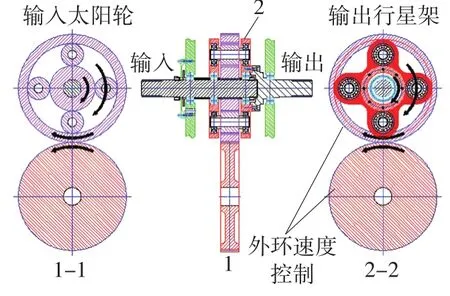

(3)行星轮差动连续变速(图5)。

其中选择2级变速的方案1和方案2都是通过离合器来控制输出级,使其在不同档位上可通过不同的传动级来输出,从而实现改变传动比的目的;而方案3则使用了一个独立的速度控制轮,通过其转速来控制行星齿轮的太阳轮转速来控制输出级行星齿轮的转速,由于其输出转速为行星轮与太阳轮之差,因此可实现连续改变传动比的目的。

图1 行星轮差动概念方案原理图Fig.1 Concept schematic of differential

图2 内嵌式2级变速传动系统Fig.2 Embedded two-speed transmission system concept

图3 双星惰轮2级变速Fig.3 Embedded two-speed planetary transmission with double-star-idler reversing

图4 偏置式复合齿轮(OCG)2级变速Fig.4 Offset compound gear two-speed transmission

图5 行星轮差动连续变速Fig.5 Differential planetary transmission

对上述构型方案的研究得出的结论包括:(1)2级变速设计方案在复杂程度上要低于连续变速设计,但在换挡时须断开动力。(2)平台使用要求功率连续且速度可变。(3)模式转换过程在整个任务剖面中所占比例很小。(4)2级变速设计方案可通过加装外部或内部的辅助动力装置、控制器或变速器来实现动力供给连续的准连续变速。(5)采用啮合传动的连续变速构型方案可通过2轴输入的行星轮差动来实现(第二个输入轴进行速度控制)。(6)最优的构型方案是采用简单的齿轮结构,且加装连续变化过渡装置的方案:分离式2级变速构型或行星轮差动构型(即上文给出的3个方案)。(7)速度范围变化需要计算机进行控制,并同时对传动系统和发动机的转速和功率进行监测[5]。

各直升机公司开展的可变转速传动系统研究

除NASA外,各直升机公司为了满足其高速旋翼机构型概念的发展需求,也分别开展了适用于其高速旋翼机构型的可变转速传动系统的研究工作。下面介绍西科斯基公司和波音公司开发的几种变转速传动系统技术方案。

(1)西科斯基公司的行星齿轮变传动比减速器。

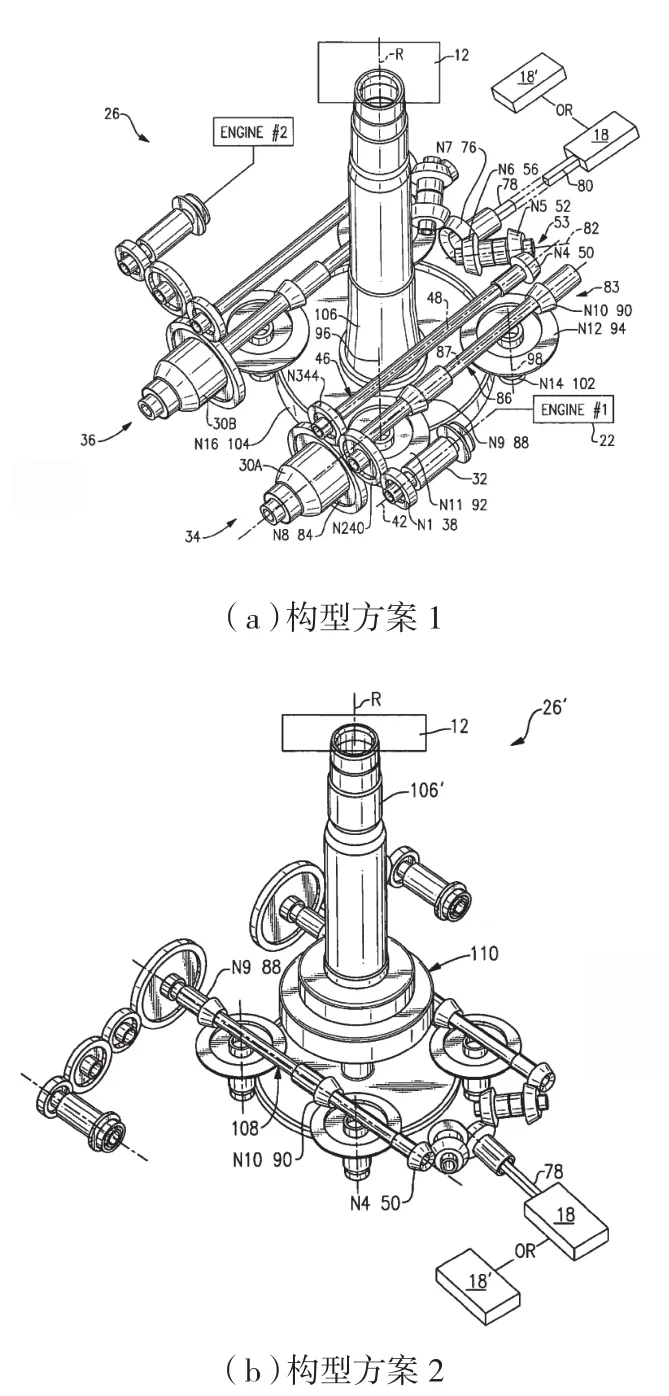

西科斯基公司先后申请过几个不同的变转速传动技术专利,以用于其X2构型的高速旋翼机上。图6为西科斯基公司的一个专利技术,采用了加装变转速机构的方式改变减速器输出转速,它提出了2个不同的构型方案,即在第三级减速齿轮加装的方案和主减输出轴上加装的方案,分别如图6所示,(a)中的30A、30B和(b)中的110即变转速机构。专利中并未描述该机构的具体结构,但根据描述,其将包括液压系统、行星齿轮减速器、离合器和制动系统,因此猜测该机构应与NASA的LCTR2中的方案类似,通过离合器改变行星齿轮的输出级,从而实现改变传动比的目的[6]。

(2)西科斯基公司的自由轮/离合器变转速传动技术。

图6 西科斯基公司可变转速传动系统专利技术Fig.6 A variable speed transmission system concept patent of Sikorsky

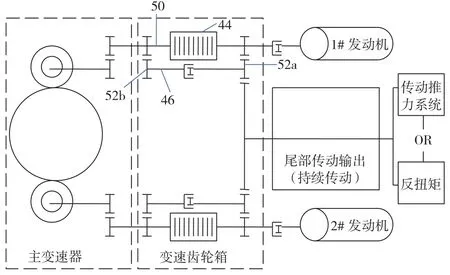

除上文所述外,西科斯基公司还申请了一个自由轮/离合器变转速传动系统技术专利。图7为西科斯基公司另一个专利的原理图,其通过离合器(图7中44)与自由轮(图7中46)的组合实现2级变速。当离合器啮合时,齿轮52a的转速小于齿轮52b的转速,因此自由轮处于空转状态,不传输扭矩;而当离合器松开时,52b失去齿轮50驱动,因此自由轮开始工作,带动52b转动并传递扭矩,从而实现不同的减速比[7]。

(3)贝尔公司的自由轮/离合器变转速传动技术。

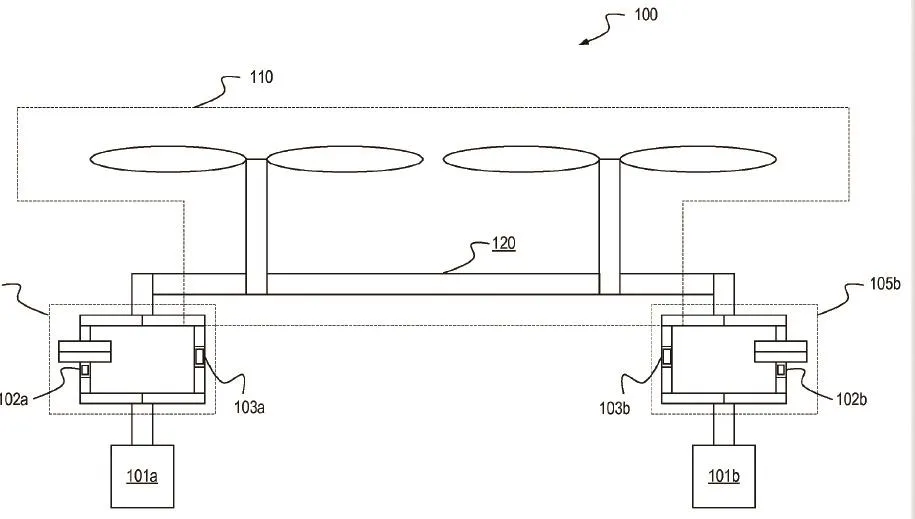

贝尔公司也开展了与西科斯基公司类似的技术研究,根据其申请的专利,贝尔公司研究了一个基于自由轮的倾转旋翼机2级变速传动系统,其原理如图8所示。图8中102a/b、103a/b均为单向自由轮离合器,分别具有不同的减速比,通过控制高转速齿轮系(即传动比较低)一侧的离合器来调节传动比,当离合器啮合时,该侧输出轴的转速高于另外一侧输出轴,导致另一侧自由轮空转,使最终的输出转速为该侧输出轴的转速;而当离合器松开时,高转速齿轮系不再传递扭矩,只能通过另一侧进行传递,从而使输出转速变为低转速齿轮系一侧的输出转速[8]。

图7 西科斯基公司的另一个可变转速传动系统专利技术Fig.7 Another variable speed transmission system concept patent of Sikorsky

图8 贝尔公司的一个用于倾转旋翼机的变转速传动系统专利技术Fig.8 A variable speed transmission system for tiltrotor of Bell helicopter

不同构型的性能优劣

前文介绍的变转速传动系统构型大致可分为两种,即使用控制轮的连续变速构型和使用离合器的2级变速构型。

连续变速构型的主要特点是:旋翼转速可连续变化,在各个飞行状态均能实现气动效率最优,更为适用于飞行模式不发生改变、飞行速度变化没有断点的常规直升机和复合推力高速直升机;然而其劣势在于控制轮的转速控制是一个设计难点。NASA的一个方案是由另一台发动机带动速度控制轮,应是通过控制发动机输出转速来实现其速度变化,这将导致发动机控制系统和控制算法的复杂程度有较明显的提高,并且由于两台发动机都要直接连接到减速器,因此对其在倾转旋翼机上的使用有所限制;而如果不使用发动机带动控制轮的话,又要再为其设计一套控制机构才能够满足需求,将进一步增加结构复杂程度和重量。

基于离合器的2级变速构型的主要特点是:结构复杂程度较低,控制机构相对简单,因此设计难度、制造成本和可靠性均稍强于连续变速构型,并且这一构型与倾转旋翼机高度适配;然而其只能在两个转速之间切换,因此只能在两个设计点上达到气动效率最优,气动性能的提升无法达到理论上的最优,但通过对发动机转速进行小范围的调整,在一定程度上弥补这一缺陷。

未来发展展望

作为高速旋翼机的关键技术之一,变转速传动系统必将在未来得到快速发展。目前来看,现有的高速旋翼机大多需要改变旋翼转速来实现不同飞行状态下的气动效率最优。如西科斯基公司的X2技术验证机在高速巡航时主旋翼转速降低至悬停状态的80%,以避免前行桨叶产生激波而影响前飞效率。而空客直升机公司的X3也需要在高速前飞时降低旋翼转速约15%,来降低其气动阻力。而倾转旋翼机由于工作模式的不同对于这一技术的需求更为明显。因此可以预见,随着未来十几年内高速旋翼机型号的成熟和陆续投入使用,各种可变转速传动技术也将随之得到广泛应用。

而对常规构型直升机来说,该技术能够有效地降低全机的噪声和振动水平,如欧直公司EC135采用了包括转速可调主旋翼在内的一系列技术后,座舱内振动水平降低到0.05g以下,噪声水平也低于国际民航组织直升机噪声最高标准6.5dB。因此若能够研制出重量和成本方面能够令人满意的系统,其将在旋翼机领域得到广泛应用。而其技术成果,如主减速器的设计和制造方面的技术也能够在其他直升机,甚至汽车等方面得以应用。

从技术方面来看,2级变速的减速器将成为未来一个阶段发展的主流,能够有效地满足未来型号的使用,并且技术难度相对较低,通过离合器切换输出级齿轮即可实现变速效果,对控制机构的需求较低。

变转速传动技术目前最大的难点在于重量和可靠性2个方面。

重量方面,NASA曾对LCTR2不同设计方案的传动系统和动力系统重量进行过分析。其使用“NASA旋翼机设计及分析” 软件NDARC (NASA Design and Analysis of Rotorcraft)和“数字化动力系统模拟”软件NPSS(Numerical Propulsion System Simulation)等对2级变速传动系统和常规传动系统重量的计算结果显示,理想情况下变转速传动系统的重量增加约为9%[9-10]。而主减速器重量约占全机最大起飞重量的5%~10%(与构型有关,倾转旋翼机减速器较重),换装变转速传动后增加的重量仅为全机最大起飞重量的0.45%~0.9%,远低于其带来的收益。但仅为理论分析结果,尚需进行工程验证,且对于该技术的主要应用领域——高速旋翼机来说,其重量控制更为苛刻,因此更要进行更深入的研究。

结构复杂性的提高,尤其是在高速转动部件上加装离合器等机构,必然会导致系统可靠性降低,同时对于民机领域的应用来说,适航取证时也会受到一些限制。但这些问题都可以通过技术的发展来一一解决,因此可以预见,可变转速传动技术未来前景光明,将成为推动旋翼机性能提升的一个有效途径。

[1] ACREE C W, YEO H, SINSAY J D.Performance optimization of the NASA large civil tiltrotor[R]. NASA/TM-2008-215359, 2008.

[2] MARK R, JOSEPH W, ROBERT M,et al. The effect of rotor cruise tip speed, engine technology and engine/drive system RPM on the NASA large civil tiltrotor (LCTR2) size and performance[R]. NASA/TM-2013-0014739,2013.

[3] WAYNE J, GLORIA K Y,MICHAEL E. NASA heavy lift rotorcraft systems investigation[C]. Proceedings of the 2nd International Basic Research Conference on Rotorcraft Technology, Nanjing, 2005.

[4] 李昊. 第二代大型民用倾转旋翼机的变转速动力/传动技术发展[J]. 国际航空,2013(8):40-42.

LI Hao. Observation on the LCTR2’s variable speed power/transmission system technologies[J]. International Aviation,2013(8):40-42.

[5] STEVENS M A, LEWICKI D G,HANDSCHUH R F. Concepts for multi-speed rotorcraft drive system-status of design and testing at NASA GRC[C]. The AHS 71st Annual Forum, Virginia, 2015.

[6] LAPPOS N D, KAREDES E,VINAYAK H, et al. Variable speed gearbox with an independently variable speed tail rotor system for a rotary wing aircraft: US, US7651050[P].2010.

[7] GARCIA T, GMIRYA Y, PALCIC P X. Variable speed transmission for a rotary wing aircraft: US, US7296767 B2[P]. 2007.

[8] EHINGER R T, FENNY C A,KILMAIN C J, et al. Multi-ratio rotorcraft drive system and a method of changing gear ratios thereof: US, US 8449432 B2[P]. 2013.

[9] CHRISTOPHER A S, CECIL W A.Preliminary assessment of variable speed power turbine technology on civil tiltrotor size and performance[R]. NASA/TM-2012-0014256,2012.

[10] CHRISTOPHER A S, MARK R,JOSEPH W, et al. Summary of the large civil tiltrotor (LCTR2) engine gearbox study[R]. NASA/TM-20100042405, 2010.