浅析复合材料框架式成型模具设计技术

(中国商飞上海飞机制造有限公司,上海 200436)

复合材料的优越性能使其在航空领域得到越来越广泛的应用,越来越多的大尺寸、高精度飞机零件使用复合材料固化成型。由于在复合材料成型工艺过程中模具的型面直接与复合材料构件接触,模具的变形会影响到制件的形状和尺寸精度;对于尺寸较大的模具结构,在固化过程中模具型面温度场分布的不均匀性会影响到复合材料构件表面温度及其固化质量[1]。伴随着复合材料零件大尺寸化及高精度要求,对其成型所用模具的高效、精准、优化设计带来了很大的挑战。

现阶段对于大尺寸的蒙皮、翼梁成型所用模具多选用框架式结构,选用这种结构的原因是厚度均匀,通风好,升降温快,有利于模具各点温度均匀,可减少模具在升(降)温过程中因各部位温度不一样引起的模具变形。但目前在框架式模具的设计过程中,对于多个支撑框架的设计,操作起来重复且繁琐,更改起来费时费力,且模型的设计主要是依赖经验,模具通常比较笨重,也未对模型的变形及温度分布情况进行校核,模具设计的效率及精准性欠佳。为了改善这种状况,提高模具设计及更改的效率;在设计阶段尽量考虑周全,减少模具对复合材料制件固化变形的影响,有必要针对这种框架式模具的设计建立一种快速建模及更改方法,并在此基础上对模型开展有限元分析,根据分析结果对模型进行调整和优化,并在模具设计时对尺寸及回弹进行补偿,以获取较为合理的模具结构设计。

1 快速化建模方法

对于框架式成型模具,其结构主要有以下几个部分:型面板、带通风孔的横向支撑隔板、带通风孔的纵向支撑隔板、底板、脚轮及吊环等,如图1所示。在模具设计过程中需要调整的参数有:型面板厚度、支撑隔板厚度、支撑隔板的数量、通风孔的定位尺寸等。

图1 框架式成型模具示意图Fig.1 Schematic diagram of frame-mould

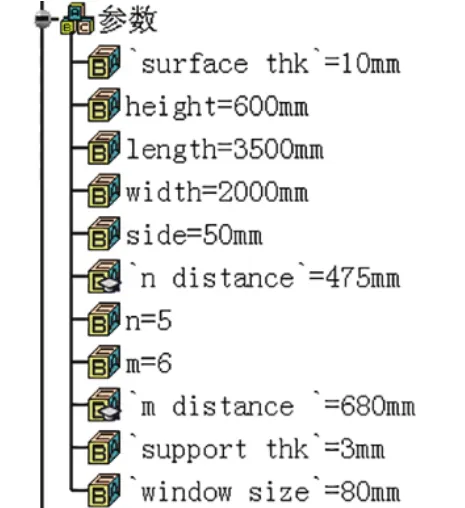

现阶段设计者多采用CATIA软件进行模具模型设计。建模过程中需要根据产品的型面进行提取、接合、延伸、剪贴及厚曲面等操作形成模具的型面板;再通过平面偏置、草图绘制、凸台、凹槽等操作形成与型面板相连接的隔板及隔板上的通风孔。由于隔板数量较多,所以绘制隔板的操作工作量大且多为重复性操作,更改起来也十分繁琐,占用了设计者相对较多的设计时间。而通过图2 “产品智能模板”工具栏中的“创建超级副本”操作可将在建模过程中草图绘制、凸台、凹槽等需要重复性操作的命令集合在一个特定的命令集中进行封装,如图3所示。相同的操作步骤只需通过 “从选择实例化”操作引用该命令集合即可,如图4所示,有效避免了绘制隔板及通风孔过程大量重复性操作。建模前期通过使用图5 “知识工程”工具栏中“公式”命令定义需要调整变化的参数并给参数赋值,如图6所示,后期只需通过更改赋值就可以驱动参数值的变化,它还可通过定义公式来定义变量之间的关系,实现一个变量基于另一个变量的变化而变化,从而实现了参数的变量化。

图2 “产品智能模板”工具栏Fig.2 Toolbar of“Knowledge Templates”

图3 “创建超级副本”操作Fig.3 Operation of“PowerCopy Creation”

图4 “从选择实例化”操作Fig.3 Operation of“Instantiate From Selection”

图5 “知识工程”工具栏Fig.5 Toolbar of“Knowledge”

图6 使用“公式”命令定义参数及参数值Fig.6 Use “Formula” to define parameters and values

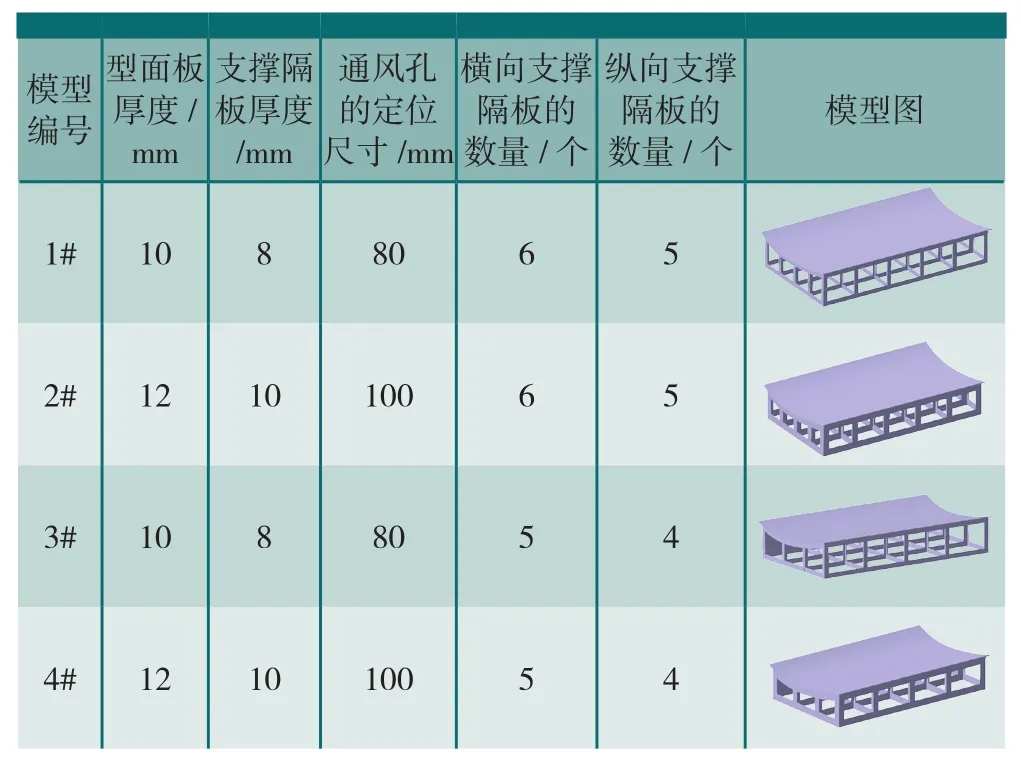

使用这种建模方法对型面板厚度、支撑隔板厚度、通风孔的定位尺寸、横向支撑隔板的数量及纵向隔板的数量这几个参数进行变量化及快速设计后,CATIA模型树中的参数定义如图7所示。此时,对参数的数值在合理范围内进行更改,刷新视图并将模型稍作更改后,模型将符合设计更改要求,如表1所示。

图7 CATIA模型树中的参数定义Fig.7 Definition of parameters in CATIA tree

表1 不同参数值的模型图

综上所述,基于“公式”及“超级副本”操作的建模方法大大缩短了框架式模具的建模时间,使模型的设计和更改变得十分快捷;有效提高了模具设计及更改的效率;同时它也是对模型进行有限元分析及优化设计的基础和前提。

2 基于有限元的模型分析

目前,在复合材料框架式成型模具设计中,对于模具结构的强度校核通常采取的是依靠经验的方法,在支撑隔板的厚度及间距、通风孔尺寸的制定上采取保守设计,如增大隔板厚度,缩小隔板间距,这样的方法在一定程度上可以改善模具的性能,但更多的后果是造成材料的浪费、模具的笨重,模具制造周期延长,模具成本增加,甚至影响到一系列的加工、吊装、运输等设备的选择与使用。这就需要在模具设计时利用有限元分析方法对模具在吊装、移动、铺贴、固化等工况下的应力及变形情况进行校核以确定模具设计的可行性,并在应力及变形允许的情况下对模型的设计参数进行调整,使模具在满足性能的前提下减轻重量,降低材料、加工、运输成本,缩短制造周期[2]。特别对于大尺寸的蒙皮及梁类复材零件的模具而言,框架式支撑结构是模具的主体,大量的材料、机加、焊接成本也消耗于此,因此十分有必要通过有限元分析选择合理的支撑板尺寸与结构布局,在保证复材制件成型质量的同时尽量降低模具的经济成本。此外,在复合材料零件固化过程中,模具型面温度场会影响到复合材料零件表面温度及其固化质量,最终影响到零件的固化变形,模具温度梯度也会引起模具自身的变形,因此也需要对模具在固化过程中的温度分布进行模拟以确定模具设计的可行性并通过参数调整使模具温度场分布尽量均匀。

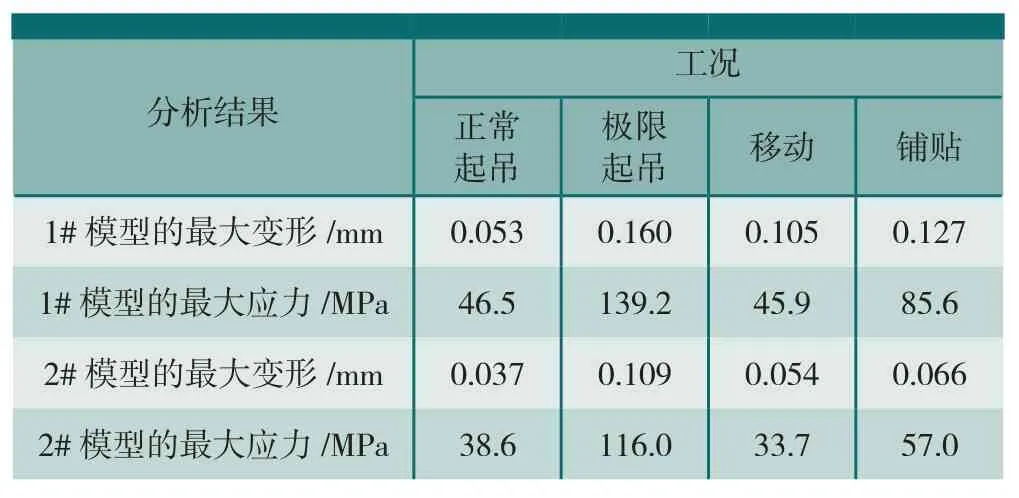

针对表1中的1#与2#模型,使用CATIA的ANALYSIS SIMULATION模块分别对他们的正常起吊工况、极限起吊工况(起吊时紧急刹车状态)、移动工况、铺贴工况进行分析,模具材料为Q235,不同工况下分析所施加的边界条件如表2所示,不同工况下这两个模型的最大变形值和最大应力值如表3所示。

表3 不同工况下的有限元分析结果

2#模型与1#模型相比,型面板厚度增大2mm,支撑隔板厚度增大2mm,通风孔定位尺寸增大20mm,重量增大179 kg(1#模型的质量为860kg, 2#模型的质量为1039kg)。由表3可见,相同工况下2#模型的变形与应力均小于1#模型,但1#模型与2#模型在4种工况下所受最大应力均不超过模具材料Q235的屈服应力235MPa,所产生的变形均为弹性变形, 1#模型与2#模型均能满足设计要求,在此前提下优先选择1#模型可以减轻模具重量,节省材料成本。

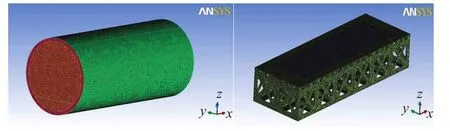

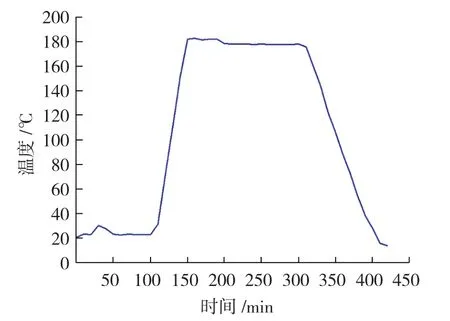

在热压罐内固化过程中分析模具的温度分布及模具热变形时,使用CATIA建立一个φ5.5m×13m的热压罐模型及3.15m×1.2m×0.585m的普通钢框架式模具模型,采用ICEM CFD对热压罐内区域划分网格,如图8所示。在Fluent中设置瞬态求解,开启能量方程并设置湍流模型,进口边界选择速度入口,出口边界选择出流方式,热压罐的外壁假定为绝热壁,内壁设定为耦合壁面;热压罐内温度边界条件定义为时间的函数,如图9所示。计算后提取各个关键时刻点模具型面上表面的温度云图,如表4所示。

图8 热压罐内区域及模具网格划分图Fig.8 Mesh of autoclave area and mould

图9 热压罐内温度边界条件Fig.9 Boundary condition of temperature in autoclave

表4 模具型面上表面温度云图

由表4可见:升温阶段,迎风面温度较高,工装中部温度较低,温差逐渐增大;升温结束时,模具型面上表面出现最大温差为14.6℃;保温阶段温差减小至0℃;降温阶段迎风面温度较低,工装中部温度较高。在整个固化过程中模具型面上表面温度分布较均匀。由于复合材料制件的固化反应主要发生在保温后期阶段,可认为经过足够的保温时间后工装型面温度场均匀。因此,在计算和分析模具热变形时,可以施加均匀温度场进行求解。

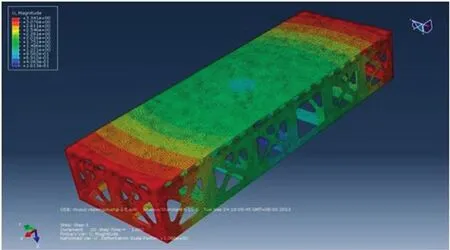

使用ABAQUS计算工装模型热变形时,定义模具材料Q235钢,设定初始温度为20℃,最终温度为180℃,在模具4个脚轮位置处添加位移约束,求解在该温度差下模具的变形量。模具的热变形云图如图10所示。模具最大变形位于4个边角处,最大变形量为3.3mm。可见,大尺寸的普通钢材料模具在高温固化时的变形量是比较大的。

图10 模具热变形云图Fig.10 Deformation contour of mould at cure temperature

3 模具设计补偿

3.1 尺寸补偿机理及公式

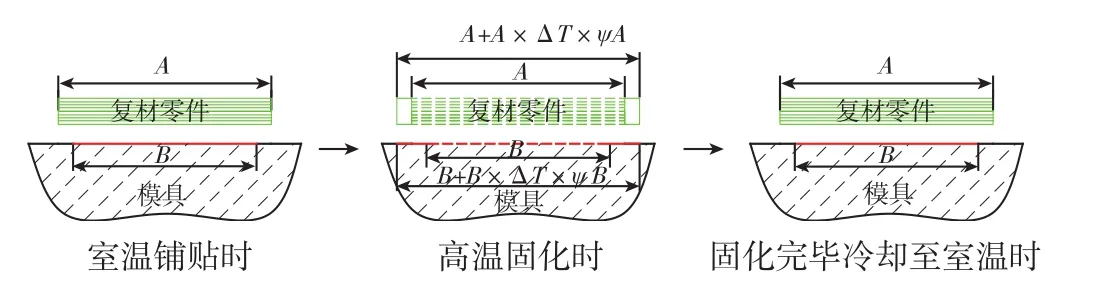

一般情况下,模具材料的热膨胀系数大于复合材料的热膨胀系数。若按照复材制件的理论尺寸设计模具,则当升温时,复材制件与模具一起受热膨胀;中高温固化时,膨胀后的模具型面决定复材零件的贴模型面;固化后降温时,模具收缩至理论尺寸,而复材制件由于热膨胀系数较小则不能收缩至理论尺寸。于是模具材料与复合材料的热膨胀系数不同会造成复材制件固化后尺寸及外形的不准确。小尺寸模具的热膨胀对复材零件影响很小,但当模具尺寸较大,且复材零件上有重要的外形或装配特征时必须要考虑模具材料与复合材料的热膨胀系数差异带来的影响,在模具设计时进行尺寸补偿。

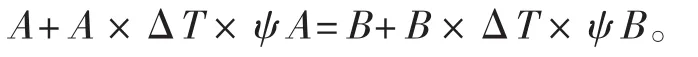

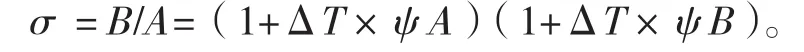

当模具材料与复合材料的热膨胀系数不一致时,设:A为模具理论尺寸(复材零件的设计尺寸);B为模具考虑设计补偿后的尺寸(室温下模具型面上所刻的零件净边线距离);ΔT为固化温度与室温的差值;ψA为复合材料的热膨胀系数;ψB为模具材料的热膨胀系数;σ为模具尺寸补偿系数(B/A)。

则室温铺贴时,复材零件净边尺寸为A,模具型面上所刻的零件净边线距离为B;当在高温固化温度下,固化反应刚刚结束时,模具型面上所刻的零件净边线的距离B受热膨胀至(B+B×ΔT×ψB),复材零件的净边尺寸A受热膨胀至(A+A×ΔT×ψA),两者尺寸相等;当温度由固化温度降至室温时,模具型面上所刻的零件净边线的距离由(B+B×ΔT×ψB)收缩至B,复材零件尺寸由(A+A×ΔT×ψA)收缩至A(图11)。

图11 模具尺寸补偿系数原理图Fig.11 Principle of mould size compensation coefficient

由上可计算出:

补偿系数:

当复材制件外形特征复杂且有装配要求,且复材制件上需要在固化后脱模前钻出装配/切边用的基准孔时,模具缩放基准的选择将关系到制件外形特征相对于基准孔的位置是否准确。通常将复材制件以其质心为基准,使用上述补偿系数进行缩放后作为模具设计的输入基准。

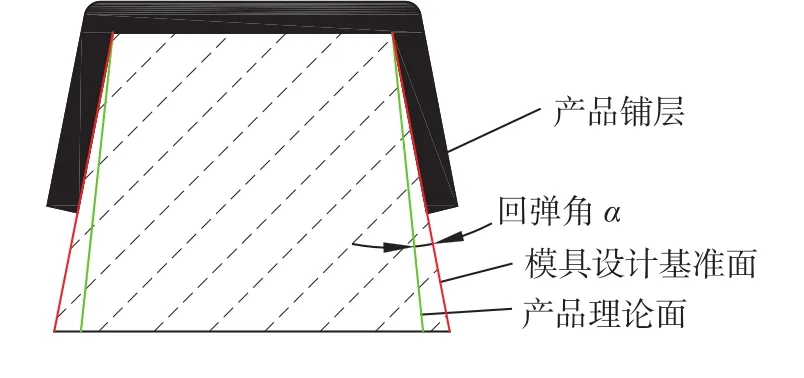

3.2 回弹变形及补偿

对于大曲率复合材料蒙皮、梁、肋、筋条等零件的模具设计需要考虑制件固化脱模后的回弹影响。回弹与成型工艺、制件结构及铺层角度、模具材料、模具形式等多种因素相关。模具设计时进行回弹的补偿可在一定程度上减小制件固化后的变形,降低装配应力;但补偿系数难以确定。

对于梁、肋、筋条等复材制件,回弹的补偿方式通常是在模具设计时加入回弹角。以C形梁为例,模具设计的一般过程如下:

(1)分析产品结构,在此基础上截取典型部段作为试验件进行模具设计与制造,此时模具设计时可不考虑回弹影响;

(2)进行试验件的制造;

(3)进行试验件与模具的检测,根据检测结果计算试验件角度与模具角度的差值,即回弹角;

(4)考虑此回弹角度,进行正式产品的模具设计。

根据试验件制造经验,对于热压罐成型工艺阳模成型的C形梁结构,模具设计时通常按照图12来考虑回弹方向;对于热压罐成型工艺阴模成型的C形梁结构,模具设计时通常按照图13来考虑回弹方向;回弹角度α则需要根据零件的实际情况确定。

图12 阳模成型的C形梁回弹方向Fig.12 Spring direction of "C" spar molding by male mould

图13 阴模成型的C形梁回弹方向Fig.13 Spring direction of "C" spar molding by female mould

通常C形梁每一部位的铺层不相同,且C形翻边处的角度也是变化的,所以每个部位的回弹角度α也不是相同的值,这就需要设计者根据工艺试验件情况结合实际综合考虑回弹补偿。

对于变曲率蒙皮,现阶段主要还是依靠试验件制造的方法确定回弹方向及回弹量。由于各个位置处的回弹量大小不一,所以要得出每个位置处的回弹量,并在模具设计时在理论型面上的多个位置进行不同量的补偿,做出补偿后的模具型面是比较困难的。国内学者李桂东建立了基于构件型面节点变形的工装型面补偿模型,通过新的构件型面设计新的工装型面,重新设计工装结构,进行变形预测,该方法已经用于国内某主机厂的工装设计系统[3]。

4 模具设计发展趋势

现阶段多采用普通钢作为模具材料,这种模具在高温固化温度下的尺寸稳定性较差,成型出零件的尺寸及外形与预期设计有一定的差异,所以对于大尺寸、外形特征复杂且精度要求高的复材件如机翼壁板、筒状机身、中央翼盒等的制备,将更多采用与复合材料膨胀系数接近的工装材料(复合材料、Invar)进行模具结构设计,以降低模具因素对制件固化变形的影响。英国AMBER COMPOSITES、ACG、美国HEXCEL、CYTEC 公司均有模具用预浸料产品且在提高复合材料模具的使用温度、改善模具型面的抗损伤性能及耐磨性能,延长模具使用寿命方面均有一定的研究。例如,ACG公司与Integran公司合作,采用纳米技术,在复材工装的工作面镀上一层Invar,以提高复材模具的耐碰擦和耐磨损性能,并将此技术成功应用于A320飞机整流罩的模具制造[4];HEXCEL公司的HexTOOL是碳/双马来酰亚胺预浸料,最高使用温度230℃,可经历500个固化周期,采用短切纤维的准各向同性材料气密性好且可进行表面机械加工。它已用于A350XWB飞机的机身壁板模具的制造[5]。Invar在欧美已经广泛地应用于大型飞机复材件的模具结构,如B787的机身芯模和机翼模具[6]。Invar的成型质量虽好,但是它价格不菲,极大地增加了模具的成本,且重量大加工周期长,未来的设计我们可考虑采用Invar型面板与复合材料支撑结构相结合的混合模具设计方式,充分结合Invar精准耐用与复合材料质量轻的优势,但需考虑型面与支撑结构之间的联接。

由于飞机上复合材料零件的外形多为变曲率的不规则曲面,在模具设计上补偿制件的固化变形需要更多地依赖有限元分析的方法,这就需要模具设计人员熟练掌握并运用有限元分析软件,在模具加工制造之前使用有限元分析软件对模具进行数值模拟来检验并指导模具设计。这不仅可以降低试模及返修的时间和经济成本,有效提高劳动生产率,还对提高复合材料的成型质量,预测控制固化变形都有着十分重要的意义。这已经成为国外复材模具公司进行模具设计过程中不可或缺的程序之一,也将成为我国各大企业模具设计者进行设计工作的必然趋势,得到越来越广泛的应用。

[1]岳广全,张博明,杜善义,等.模具对热固性树脂基复合材料固化变形的影响[J].玻璃钢/复合材料,2010(5): 62-65.YUE Guangquan,ZHANg Boming,DU Shanyi,et al. Influence of the mould on curing induced shape distortion for resin matrix thermosetting composites[J]. Fiber Reinforced Plastics/Composites,2010(5): 62-65.

[2]晏冬秀,刘卫平,黄钢华,等. 复合材料热压罐成型模具设计研究[J].航空制造技术,2012(7): 49-52.YAN Dongxiu,LIU Weiping,HUANG Ganghua,et al. Design study for composites autoclave forming mould[J]. Aeronautical Manufacturing Technology,2012(7): 49-52.

[3]李桂东.复合材料构件热压罐成型工装设计关键技术研究[D].南京:南京航空航天大学,2010.LI Guidong. Reserch on key technology in autoclave processing mould design of composite parts [D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[4]上海沥高科技有限公司. 先进复合材料工装的应用分析[J].航空制造技术,2011(15):100-101.Shanghai Leadgo Ltd..Situation and development of application analysis of advanced composite tooling[J]. Aeronautical Manufacturing Technology,2011(15):100-101.

[5]ALIRAND L,戴棣. HexTOOL的初步验证试验[J].航空制造技术,2008(15): 66-67.ALIRAND L,DAI Di.Conclusive preliminary test for hextool[J].Aeronautical Manufacturing Technology,2008 (15): 66-67.

[6]杨博,李宏,曹正华.殷钢在复合材料成形模具中的应用[J].玻璃钢 /复合材料,2010(6): 68-69.YANG Bo,LI Hong,CAO Zhenghua.Application of invar in mould for composites[J]. Fiber Reinforced Plastics/Composites,2010(6): 68-69.