气门升程调节对发动机缸内流场的影响

喻虹琳,田丰果,王自勤

(1.贵州大学机械工程学院,贵州贵阳550025;2.贵州大学现代制造技术教育部重点实验室,贵州贵阳550003)

气门升程调节对发动机缸内流场的影响

喻虹琳1,田丰果1,王自勤2

(1.贵州大学机械工程学院,贵州贵阳550025;2.贵州大学现代制造技术教育部重点实验室,贵州贵阳550003)

摘要:发动机功率由进气量、气缸内的气流运动以及燃烧质量决定,可变升程也可以通过改善这几个方面来达到提高发动机性能的目的。所以主要研究了不同工况下的升程调节对发动机缸内流场的影响,通过采用Fluent建立进气道-气门-气缸三维瞬态CFD模型,对发动机转速为2 000 r/min时两种气门升程模式下的两种调节情况进行了速度场的模拟计算。最后对计算结果进行对比分析,得出了气门升程模式2优于气门升程模式1的结论。

关键词:升程调节FluentCFD模型数值模拟

1发动机对气门升程的需求

汽油机和柴油机负荷控制的方式不同,汽油机是量调节,柴油机是质调节,为了满足部分负荷工况对进气量的需求,汽油机需要通过节气门来实现进气量的调节[1]。研究表明,部分负荷时汽油机燃油经济性低于柴油机的一个重要原因是节气门带来的泵吸损失,去掉节气门,就能降低油耗,气门升程可变可以用来代替节气门,通过升程调节获得合理的进气速度及湍流强度,既不产生过大的节流损失,又对燃烧有利[2]。气门升程可变,可以大大减少泵气损失,对提高发动机的动力性,经济性意义重大。因此提出了一种新型的可变升程机构,该机构能实现气门升程连续可调,且调节范围大[3]。在此基础上提出了两种不同的气门升程模式。1)气门升程模式1是指两个进气门的气门升程曲线完全一样,两进气门的气门活塞面积、气门弹簧刚度和气门弹簧预紧力均相同。此时,两进气门的气门升程完全相同;2)气门升程模式2是指两进气门的气门升程曲线的相位角一样而气门升程(气门最大升程)不一样,两进气门的气门弹簧预紧力与气门活塞面积的比值相等且气门弹簧刚度与气门活塞面积的比值不相等。此时,两进气门同时开启和关闭,但其最大气门升程不同。针对气门升程可变的发动机缸内流动数值模拟研究相对较少。因此,有必要对可变气门升程机构发动机的缸内流动进行数值模拟研究。

2两种气门升程模式的模拟结果对比分析

2.1模拟的条件设置

为了研究不同气门升程发动机的缸内流动特性,采用气道-气门-气缸三维瞬态CFD模型模拟计算[4]。对发动机转速为2 000 r/min时两种气门升程模式下的不同调节情况进行了模拟计算。具体研究工况如表1所示。表中,X表示相位调节器限位柱的位移,X=0 mm,表示没有进行相位调节,此时进气提前角为22°CA,进气晚关角为60°CA;X的值每增加1,即相位调节器限位柱移动1 mm,进气提前角减小2°CA,进气晚关角减小4°CA。气门升程曲线采用试验气门升程曲线。

表1

研究工况

图1 特征截面示意图

由于缸内流场具有三维性,不好描述,但通过特征截面上的流场分布情况分析可以较好地反映缸内的流场特性[5]。因此,为了更好地对计算结果进行分析,引入了特征截面,如图1所示。

为了研究气门升程模式1和气门升程模式2的缸内流动特性,对两种气门升程模式下的缸内流动进行了模拟,并对其计算结果进行了对比分析。

以下以工况2和工况5为例,对其进行速度场分析。

2.2模拟的结果分析

(1)截面A-A上的速度场分析

图2-图6中的(a)图均为工况2不同曲轴转角截面A-A上的模拟结果,图2-图6中的(b)图均为工况5不同曲轴转角截面A-A上的模拟结果,下面不再叙述。

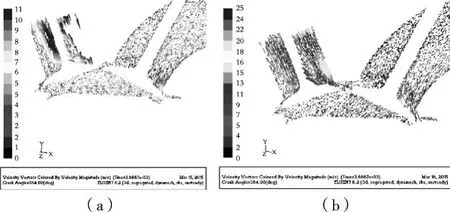

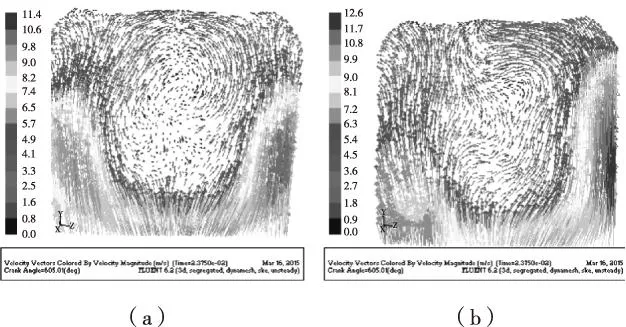

图2 364°CA截面A-A上的速度矢量图

图2为进气行程上止点后364°CA时的速度矢量图,可以看出此时进气门已经打开而排气门尚未关闭,处于气门叠开阶段。此时,进气门升程很小及活塞下行速度小,导致进气量少,且燃烧室空间小,所以缸内流动情况较为紊乱,没有形成有组织的流场结构。因为此时气门升程模式2的两进气门升程相差很小,所以图2中的(a)图和(b)图情况基本相似。图3中的(a)图显示随着曲轴转角增大,活塞下行,气门升程加大,在进气门下方,开始并形成有组织的流场结构滚流。相比(a)图,(b)图中的流场结构形成过程大体相似。此时气门升程模式2的两进气门升程之差快达到最大,进气扰动增加,缸内的流场结构发生较为明显的变化。

图3 460°CA截面A-A上的速度矢量图

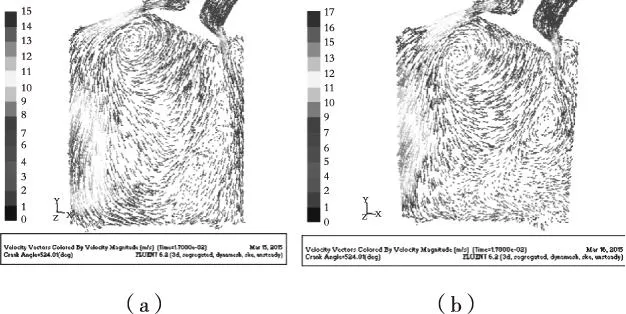

图4中的(a)图显示随着活塞继续下行,气缸内的流场结构发生的较大的改变。当进入进气行程后期时,活塞下行速度减慢,气门升程减小,进气流流速降低,左侧的涡旋逐渐发展为气缸尺度的大涡,右侧的涡旋被压制并消失,最终形成一个气缸尺度的逆时针大涡。图4中的(b)图显示随着活塞继续下行,左侧的涡旋逐渐发展为气缸尺度的大涡,右侧的涡旋被其挤压逐渐下行至气缸的右中部,进气门右侧气流沿缸壁继续下行至气缸右底部并在此再度形成一个逆时针的涡旋[1,6]。最终形成一个气缸尺度的逆时针大涡、一个逆时针小涡和一个顺时针小涡共存的流场结构。图5显示对比(a)、(b)两图可知,在进入压缩行程初期,其流场结构基本趋于相似,但(b)图中的流速大于(a)图中的流速且其气缸底部速度梯度呈从左至右逐渐递增的趋势。这对压缩后期形成气缸尺度的逆时针挤流有一定的作用。

图4 524°CA截面A-A上的速度矢量图

图5 605°CA截面A-A上的速度矢量图

图6显示相比于(a)图,(b)图的挤流效果更为明显。这是因为压缩行程前期(b)图气缸底部速度梯度呈从左至右逐渐递增的趋势,在右强左弱的挤流作用下右侧流速进一步加强最终形成席卷整个气缸的较强挤流。同时,气门升程模式2的两进气门升程不同的扰动影响延续到了压缩后期,这对于提高压缩上止点附近的湍动能有着很大的作用[7]。

图6 665°CA截面A-A上的速度矢量图

(2)截面B-B上的速度场分析

图7-图12中的(a)图均为工况2不同曲轴转角截面B-B上的模拟结果,图7-图12中的(b)图均为工况5不同曲轴转角截面B-B上的模拟结果,下面不再叙述。

图7 408°CA截面B-B上的速度矢量图

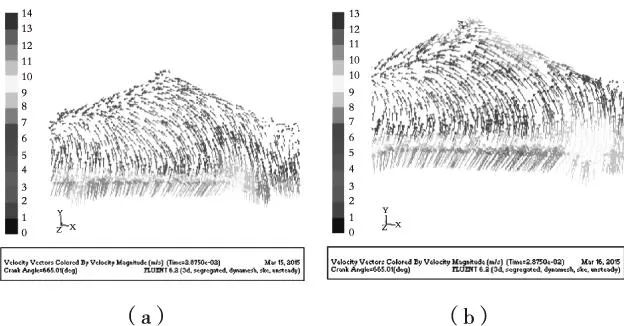

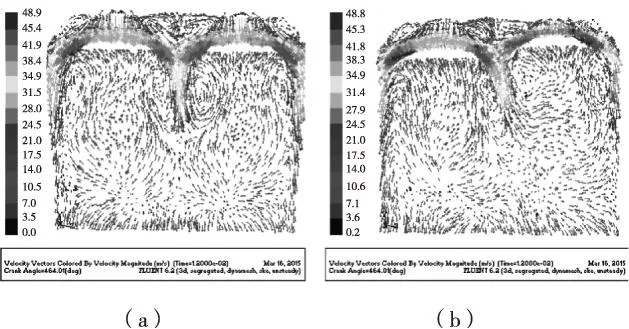

图7中的(a)图显示进两气门侧的射流强度相当,在射流的作用下在每个气门下形成方向相反大小相当的两个涡旋。而(b)图中由于进气门升程不同导致气缸中心射流明显右偏,这就使得右侧两个涡旋得到加强。从压力场图8可以看出,相比(a)图,(b)图中左起第二个负压中心在中心右偏射流的作用下几乎消失,第三个负压中心得到加强达到与第四个负压中心相当大小。从这可以很好的解释两者流场结构的细微变化。

图8中的(a)图显示随着活塞下行,靠近气缸壁的两个涡旋在两边气流的作用下沿缸壁下行形成达到气缸高度程度的大涡,相反中间的两个涡旋因受到其挤压而减小;而(b)图中,在右偏射流的作用下,左侧和右侧的两个涡旋均合并成两个不对称的大涡,且右侧涡旋继续得到加强,最终形成两个方向相反、大小不对称和强度不对称的两个大涡[8]。图9显示活塞继续下行至下止点附近时,进气气流流速急剧减小。(a)图中两边的大涡下行,对中间两涡挤压作用减小,使得中间两涡的尺度有所加大,但其流场结构仍然对称。此时,(b)图中进气气流流速急剧减小而不足以阻止右侧的强涡旋向左发展,并且其在右侧的强涡璇作用下向左偏,左下角的大涡向右发展,加速了左右两侧气流混合。

图8 464°CA截面B-B上的速度矢量图

图9 524°CA截面B-B上的速度矢量图

图10为进入压缩行程前期的速度场图。对比图9可知,随着活塞上行,缸内大涡受到挤压而破碎成多个小涡,最终形成图10的情况[8]。图9中(a)图显示在气缸下部的两个大涡作用下使得两侧缸壁附近形成流速较高的向上气流,随着活塞上行,两侧气流因流向与活塞运动方向相同而加强,中部气流流向与活塞运动方向相反而减弱,最终形成如图10中(a)图所示的两边流速高而中间流速低的流场。两边两股强度相当的气流沿着缸壁向上运动,在燃烧室顶部相互碰撞,导致气缸中部形成大面积的流动死区,这对于油气的混合是极为不利的。图9中的(b)图显示在气缸下部向右发展的逆时针大涡作用下使得右侧缸壁附近形成流速较高的向上气流,随着活塞上行,右侧气流因流向与活塞运动方向相同而加强,中部气流流向与活塞运动方向相反而减弱,最终形成如图10中(b)图所示的两边流速高且右边流速大于左边流速而中间流速低的流场。两边两股强度相差较大的的气流沿着缸壁向上运动,在燃烧室顶部相互碰撞,在右侧强气流的作用下形成复杂的流场结构,使得其缸内没有流动死区,这对于油气的混合是有利的。图11中(a)图显示在活塞上止点附近形成对称的流场结构,而(b)图中形成一个贯穿整个燃烧室的复杂流场结构,由前面分析可知,气门升程模式1在截面B-B上形成对称的流场结构,气缸两侧的气流混合较差,这对油气混合是不利的。气门升程模式2在截面B-B上形成不对称的流场结构,气缸两侧的气流混合较好。

图10 605°CA截面B-B上的速度矢量图

图11 715°CA截面B-B上的速度矢量图

3模拟的结论

通过不同特征截面上的速度场分析可知,气门升程模式2明显优于气门升程模式1,主要表现在以下几个方面:1)滚流,气门升程模式2在截面B-B上形成不对称流场,加强了气缸左右两侧气流混合,有利于油气混合;2)气缸轴线方向速度分层现象明显改善,有利于油气混合;3)挤流对滚流的保持性明显加强,气门升程模式2在进气行程末期形成逆时针大涡,这种流场结构在右强左弱的进气作用下得到很好保持,对增大压缩上止点湍动能有重要作用。

4试验验证

由前面分析可知,气门升程模式2的相位调节为X=3 mm已经是较优的相位调节结果。

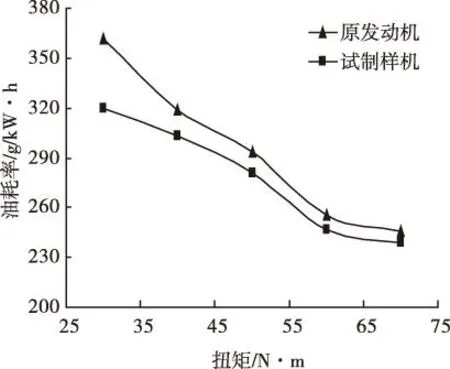

图12 1 500 r/min不同负荷的油耗曲线图

图12是试验样机在转速为1 100 r/min、负荷为50 N·m、相位调节为X=6 mm时不同升程调节的油耗随升程调节的变化曲线。这组试验数据是由前一次的试制样机的发动机性能试验获得的,仅是趋势性的试验研究,并未对整个升程调节范围做对应的试验,因此仅获得几组数据。此外,本系统目前正处于再一次的改制中,尚无法开展相应的发动机性能试验。由图可知,升程调节为0 mm时,油耗较原发动机降低11%,升程调节为5.6 mm时,油耗较原发动机降低15%,升程调节为7.1 mm时,油耗较原发动机降低8% 。当升程调节从0 mm调到5.6 mm时油耗明显降低;当升程调节从5.6 mm调到7.1 mm时油耗明显增大,且较升程不调节时略高。试验结果表明,模拟分析结果与试验结果趋势一致。虽然未做大量的试验验证,但可以从趋势上表明模拟分析的合理性。

5结论

1)本文通过对两种气门升程模式的缸内流场数值模拟研究发现,气门升程模式2由于两进气门升程不同加强了进气扰动,缸内湍流加强;同时总进气面积未发生改变,进气量没有明显变化;从改善油气混合和燃烧效果方面来说,气门升程模式2优于气门升程模式1。

2)通过两种升程模式的对比可以看出气门升程调节对汽油机动力性,经济性,和降低排放污染性有重要作用,今后可以往更优化的方向研究。

参考文献

[1]肖超胜,陆华忠.可变气门配气相位和升程电子控制系统[J].世界汽车, 1997 (10)8-11.

[2]王福军. 计算流体动力学分析─CFD 软件原理与应用[M]. 北京: 清华大学出版社,2004:1-10.

[3]刘耀峰.内燃机气道内气体流动三维数值模拟与应用研究-IND-3D程序的开发与应用[M].北京:北京理工大学, 2002.

[4]李康.内燃机缸内空气运动的多维数值模拟[D].天津:天津大学,1991.

[5]杨建华,龚金科,吴义虎.内燃机性能提高技术[M].北京:人民交通出版社,2010.

[6]Matsuki M, Nakano K, Amemiya T, et al. Development of a lean burn engine with a variable valve timing mechanism[D].SAE,1996.

[7]冀宏主编.液压气压传动与控制[M]. 华中科技大学出版社,2009.

[8]梁利华.液压传动与电液伺服系统[M]. 哈尔滨工程大学出版社,2005.

Effects of valve lift adjustment on the flow field in the engine cylinder

YU Honglin, TIAN Fengguo, WANG Ziqin

Abstract:Engine power is determined by air intake, airflow inside the cylinder and combustion quality, and through improving these aspects, variable lift can improve engine performance. In this study, we analyzed the effects of lift adjustment on the flow field in the engine cylinder under different working conditions. We established a duct-valve-cylinder transient state CFD model using Fluent, and carried out simulated calculation of the velocity fields under two different valve lift modes at an engine speed of 2000 r/min. In conclusion, valve lift mode 2 was proved to be better than valve lift mode 1.

Keywords:lift adjustment; fluent; CFD model; numerical simulation

收稿日期:2015-09-09

作者简介:喻虹琳(1990-), 女 ,贵州毕节人, 就读于贵州大学机械工程学院, 2013级硕士研究生, 研究方向为汽车及关键零部件设计理论与方法。

中图分类号:TK403

文献标识码:B

文章编号:1002-6886(2016)02-0054-05