复合材料螺栓连接接头渐进损伤分析研究进展

王 娟 ,施建伟 ,张书亭 ,张彦飞 ,杜瑞奎 ,赵贵哲

(1.中北大学山西省高分子复合材料工程技术研究中心,太原 030051;2.中北大学材料科学与工程学院,太原 030051)

在实际应用中,复合材料结构连接问题不可避免,复合材料结构连接方式主要分为两类:胶接连接和机械连接。其中螺栓连接(属于机械连接)具有可靠性高,能够传递较大载荷等优点,成为复合材料主承力结构的主要连接方式。复合材料接头破坏是引起结构失效的常见原因,其强度预测和失效分析一直以来是复合材料结构设计人员所关注的焦点[1]。复合材料螺栓连接接头破坏的主要形式包括:拉伸破坏、剪切破坏、劈裂破坏和挤压破坏。其中,拉伸、剪切和劈裂破坏均会导致接头突然失效,而挤压破坏为一种因压力造成的孔附近材料的局部失稳[2-3]现象,该过程为逐渐损伤过程,通常不会导致结构整体承载能力的衰减[4]。在应用过程中,复合材料螺栓连接接头受到载荷的作用发生肉眼看不见的损伤,损伤逐渐积累,积累到一定程度,会发生突然的破坏。通过渐进损伤分析可以清楚地了解层合板接头内部产生损伤之后载荷的重新分布及损伤的相互作用和扩展过程,因此,采用先进的有限元分析软件及数值模拟方法对静拉伸载荷下复合材料连接接头渐进损伤过程进行系统、全面的研究,能够为实际过程中降低试验费用并保证结构连接效率和安全提供帮助[5]。

1 复合材料连接接头渐进损伤分析方法

渐进损伤分析方法因其能够很好地确定层合板接头损伤起始、发展及最终结构破坏整个过程,并能较好地预测接头的破坏模式、最终破坏强度和剩余强度,所以被广泛用于静拉伸载荷下复合材料连接接头的失效分析。该方法一般包括3个分析步骤:应力分析,失效模式分析和材料属性退化分析[3,6]。

1.1 应力分析

应力分析为实现计算机模拟复合材料螺栓连接接头渐进损伤分析的理论模型方法。Xiao等[7]通过建立一个二维有限元模型来模拟拉伸载荷下复合材料螺栓连接接头的挤压失效和响应特征,该模型以非线性剪切弹性原理和连续损伤力学为基础,最后将模拟结果与试验结果进行了对比,验证了该模型的准确性。陈齐等[8]基于能量损伤演化理论,利用Hashin失效准则和损伤引起的刚度降解,编写了Abaqus-UMAT用户材料子程序对复合材料螺栓连接渐进损伤及失效模式进行了研究,并分析了宽径比、端径比对螺栓连接承载力的影响,模拟结果与试验值吻合较好。由于二维有限元模型仅仅能够分析层合板接头面内失效而不能区分厚度方向的失效(面外损伤)情况,其应用范围受到限制,因此现阶段更多的研究人员提出并使用三维有限元模型方法。Camanho等[9]提出了一种用于预测碳纤维增强复合材料螺栓连接接头损伤扩展和强度的三维有限元模型,该模型以一种三维有限元模型、一个三维失效准则和一个将材料属性损伤的影响考虑在内的本构方程为基础,且模拟预测结果与试验结果吻合良好。McCarthy等[10]通过有限元分析软件——MSC.Marc,提出了一个能够准确预测配合间隙对复合材料单螺栓连接接头影响的三维有限元模型,对其进行多次修正,并与试验结果进行对比,验证了其准确性。Zhu等[11]针对拉伸载荷下复合材料单排多钉双剪连接接头,建立了三维累计损伤模型,该模型考虑了几何大变形和材料非线性,并对累积损伤过程及各钉孔孔径的变化过程进行了分析,其预测结果与试验结果吻合很好。在试验研究层间增韧对CFRP螺栓连接接头挤压强度影响的基础上,Nadabe等[12]通过建立一个三维渐进损伤模型,对层间增韧碳纤维增强复合材料接头的挤压失效和力学响应进行了研究,结果表明,层间增韧层抑制了层合板厚度方向的剪切开裂,从而抑制了面外方向上纤维的弯折变形。由于受拉伸载荷的接头可以被看作静态问题或动态有限元问题(接头在拉伸过程中,位移载荷通过恒定速度来实现),Zhou等[2]分别在ABAQU/Standard和Explicit中使用一种三维渐进损伤模型模拟真空辅助树脂注射(VARI)成型的复合材料接头的失效行为。将有限元模拟结果与试验结果进行对比得出ABAQUS/Explicit中的损伤模型能更准确、高效地模拟拉伸载荷下接头的失效行为。王跃全[13]在二维连续介质损伤力学本构方程的基础上,详细推导了复合材料三维连续介质损伤力学本构方程,并将其应用到复合材料层合板结构的失效分析,结果表明该模型可以更有效地分析不同材料和不同构型的含孔层合板的损伤扩展情况和极限强度。Wang等[14]提出了一种基于三维有限元模型的扩展有限元方法(XFEM),其中等效的三维材料属性通过MATLAB代码计算得到,并对单螺栓复合材料接头的失效进行模拟分析,预测结果与参考文献中试验结果作对比,发现失效载荷的误差为12.7%,在允许误差范围内。基于内聚力单元,Ataş等[15]提出了一种预测碳纤维增强复合材料螺栓连接接头强度的三维渐进损伤模型方法。该方法通过正交铺设层合板的载荷-位移曲线预测接头强度,与试验结果吻合很好。可见,三维有限元模型方法已经广泛运用于拉伸载荷下复合材料连接接头失效行为的预测。

一些研究者还提出了用于预测复合材料螺栓连接接头失效行为的其他应力分析模型。McCarthy等[16-17]使用一个整体螺栓连接接头模型(GBJM)和一个分析模型研究了螺栓与孔之间的配合间隙、拧紧力矩、板间摩擦力、层合板的二级与三级弯曲、多螺栓接头的应力分布对接头失效行为的影响。GBJM方法对模拟做了简化,因此,GBJM方法能够准确、高效、稳定地预测拉伸载荷的接头失效行为,且与全局三维有限元模型方法相比,该方法节省高达97%的时间,从而提高了计算效率。通过与详细三维有限元模型模拟结果、试验结果进行对比,分析模型也得到了验证。Gray等[18]提出了一种用于预测二次弯曲载荷下复合材料单螺栓、单搭接接头失效行为的分析模型,该模型考虑了螺栓的扩展、接头预紧区域的刚度以及层间弯曲刚度和鞍形面的曲率,最终通过与详细的三维有限元模型模拟预测结果对比验证其准确性。Bois等[19]提出了一个分析模型来代替复杂的三维有限元模型,该模型考虑了材料的非线性行为,且模型中用于预测螺栓与胶接接头之间载荷传递的能力通过比较分析模型预测结果与有限元模型预测结果来实现。Kolks等[20]基于应力失效准则(考虑3个正交断裂平面)和连续退化方法,提出了一种高效渐进损伤模型。该模型的优势在于将参数模型分为静态、动态两个子单元部分,并分别将建模参数与识别参数考虑在内,准确模拟了拉伸过程中复合材料/钛螺栓接头的力学损伤行为。基于特征长度方法(CLM),Zhang等[21]提出了一种用于预测复合材料多螺栓连接接头失效的渐进损伤分析方法,该方法既节省了时间又避免了昂贵的特征长度测试。总之,更加准确、高效、可靠的应力分析模型纷纷涌现,并用于复合材料连接接头失效行为的模拟。

1.2 失效模式分析

复合材料螺栓连接失效模式分析包括单层失效准则和总体破坏准则,可通过单层失效准则判断应力状态下单层的失效模式,通过总体破坏准则判断接头的最终失效情况。

1.2.1 单层复合材料连接接头的失效准则

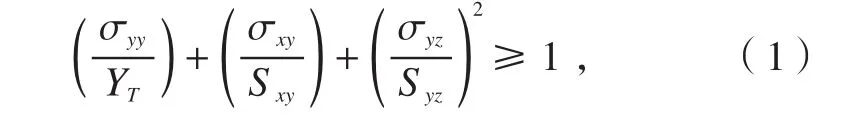

单层复合材料的失效准则是对材料强度失效模拟的一个尺度,是判断单层在偏轴向应力作用或平面应力状态下是否失效的理论依据。目前,最常见的失效准则为最大应力失效准则、最大应变失效准则、Hashin失效准则、霍夫曼(Hoffman)失效准则、Yamada-Sun失效准则、蔡-希尔(Tsai-Hill)失效准则、蔡-吴(Tsai-Wu)失效准则。在这些失效准则中,就拉伸载荷下复合材料螺栓连接接头的失效而言,应用最为广泛的为Hashin失效准则。3D Hashin失效准则表达式如下。

基体拉伸开裂(σyy> 0):

基体压缩开裂(σyy< 0):

纤维拉伸失效(σxx> 0):

纤维压缩失效(σxx< 0):

纤- 基剪切失效(σxx< 0):

拉伸分层失效(σzz> 0):

压缩分层失效(σzz< 0):

3D Hashin准则是Hashin通过大量的试验与验证总结得出的一种专门应用于判断纤维增强复合材料失效的准则,适用性强,但是判断结果偏大。储建恒[22]在研究含分层损伤复合材料结构渐进损伤时,用到了3D Hashin失效准则,原因在于3D Hashin失效准则能够有效区分复合材料层合板结构的4种损伤模式:基体拉伸/压缩开裂、纤维拉伸/压缩失效、纤-基剪切、拉伸/压缩分层,且与有限元分析相容,并且已在实际的使用中[23]证明其简单有效。Tserpes等[24]基于渐进损伤分析方法对石墨/环氧树脂单螺栓连接接头进行刚度、强度、失效载荷的预测,探讨了采用不同失效准则与不同材料性能退化准则对预测接头强度的影响,提出了预测的接头刚度受失效准则及材料性能退化准则影响不是很大,而综合Hashin失效准则及最大应力失效准则的混合准则能够更为精确地预测接头失效载荷。该种混合准则为改进Hashin失效准则,即考虑纤维拉伸失效时,用最大应力准则代替Hashin准则,原因在于当螺栓孔边45°处存在较大的剪应变时,Hashin准则中纤维拉伸失效判据中包含了剪切应力项,因而过高地估计了剪应变对纤维失效的影响,导致损伤过早出现,降低了预测的最终破坏值。Dano等[25]通过有限元程序(ABAQUS)建立累积损伤模型,研究失效准则和材料属性退化规律对复合材料螺栓连接的影响,发现大变形将导致单元过度扭曲,最终使有限元分析程序在未达到失效载荷时就停止。

İTEN等[26]在对钉加载的碳纤维编织布/环氧树脂复合材料板进行渐进损伤分析时,则考虑了3D Hashin失效准则与Hoffinan准则混合使用,Hoflinan是在补充Hill准则的基础上考虑了拉伸和压缩强度的不同。玉志强[27]对复合材料层压板螺栓连接性能分析时,则采用了Yamada-Sun失效准则,其表达式为:

式中,为层合板中第i层沿纤维方向的正应力和面内剪切应力;X为单向板纵向拉伸或压缩强度;Sc为[0/90]s板的剪切强度,该准则兼顾了加载大小、边界条件、材料特性、结构尺寸等多项因素,具有广泛适用性,但由于其考虑单向板横向(基体)破坏对总体强度的影响,使某些受横向失效影响的估算结果与试验结果产生较大差别,因此,应该附加上最大应力准则或其他合适的失效准则作为补充。为了预测复合材料单螺栓连接接头的失效行为,Olmedo等[28]提出了一种新的失效准则。该失效准则以Chang-Lessard失效准则为基础,与其他三维失效准则相比,具有将非线性剪切应力-应变关系考虑在内的优势,不仅能够判断4种面内的失效模式:基体破碎、基体开裂、纤-基剪切、纤维断裂,而且由于加入了面外剪切应力,还能判断面外基体破碎、分层失效。分析试验结果,以及与使用Hashion失效准则做出的预测作对比,证明了新的失效准则能够更加准确地预测接头的渐进损伤行为。总之,现阶段,为了更加准确地预测复合材料连接接头的渐进损伤过程,研究者们均采用混合失效准则或提出新的失效准则来判断接头的失效模式。

1.2.2 复合材料连接接头的总体破坏准则

在模拟复合材料螺栓连接接头的失效行为时,不仅需要单层复合材料失效准则,而且需要总体破坏准则。McCarthy等[29]在研究复合材料单螺栓接头中基体和纤维的损伤状态时,用到的失效准则为Hashin失效准则,预测接头最终失效时,用到的失效准则为点应力和平均应力准则。崔海坡等[30]对压缩载荷下含孔层合板的逐渐损伤破坏过程进行模拟时,用到的总体破坏判据为:当发生纤维断裂的单元沿垂直载荷方向扩展到板边时即认为发生了整板破坏。根据接头3种常见破坏形式拉伸破坏、剪切破坏及挤压破坏,在华玉等[31]提出的复合材料接头最终失效判定准则的基础上,朱红红[32]完善了复合材料螺栓连接接头的最终失效判定准则:当层合板某一层纤维断裂或纤-基剪切损伤扩展到接头板宽时,接头发生拉伸破坏;当层合板某一层纤维断裂或纤-基剪切损伤扩展到接头端部时,接头发生剪切破坏;当接头连接孔在挤压方向发生严重挤压破坏,且层合板某一层纤维断裂或纤基剪切沿孔的挤压方向扩展至两倍孔径时,接头发生挤压破坏。Zhu等[11]在对复合材料单排多钉连接接头渐进损伤强度进行模拟分析时,考虑了3种最终失效判定准则,其中第一种破坏准则为挤压破坏;第二种破坏准则为钉孔永久伸长超过允许值;第三种破坏准则为接头无法继续承载,即发生剪切或拉伸破坏。预测结果与试验结果对比表明,第一种与第二种破坏准则对应的预测强度值小于试验值,即用这两种准则预测的强度具有一定的安全余量,而第三种破坏准则对应的预测强度值与试验值相近。

1.3 材料属性退化分析

随着载荷不断增加,复合材料层合板内部发生损伤,此时需要通过植入材料退化模式来调整材料性能。材料性能退化模式有很多,其中最常用的有强度降模型、刚度降模型、S-N曲线模型及耗散能模型等。这种退化模式一般是在刚度系数前乘以一个0~1的常数[33]。而目前用于研究复合材料螺栓连接接头失效分析的材料退化模式主要为刚度降模型,刚度退化准则主要包括两种:常数退化准则、连续退化准则。经典的Chang[34]参数退化方式(退化因子均为0)、Tan混合退化准则以及McCarthy[35]在模拟复合材料多螺栓连接接头的失效时用到的退化方式(退化因子均为0.1)等均属于常数退化准则,而连续退化准则为在常数退化准则的基础上提出的一种新的退化准则,它表现为不同的失效模式下对应的退化因子不同,且相同的退化模式下不同模量对应的退化因子也有所不同,如文献[2]和[36]提到的该材料性能退化准则。Hne等[36]基于渐进损伤分析方法,研究了分别采用刚度常数退化与刚度连续退化两种材料性能退化方法对连接板中间填充液体垫片层的复合材料接头强度预测的影响,结果表明采用刚度连续退化准则预测接头强度与试验结果更吻合。Zhou等[2]分别在ABAQUS/Standard和Explicit中模拟复合材料接头的失效行为,用户子程序USDFLD和VUMAT分别用于这两种模型中,而USDFLD和VUMAT用到的材料退化因子不同,USDFLD中对应的退化因子为0.1,而VUMAT中对应的退化因子为0.01,且在VUMAT中泊松比直接退化为0,可见对于不同的软件、不同侧重点的模拟程序,其对应的材料性能退化准则会有所差异,因而使用合理的材料退化准则才能更为准确地预测接头的失效行为。Bois等[19]利用一个分析模型模拟混合接头的失效行为,结果表明,应力模型的准确性绝大多数取决于材料刚度退化准则,因为混合接头受拉过程涉及了多种复杂的力学现象,螺栓刚度的确定仍然是一个非常困难的难题,因此结合试验与模拟方法成为了解决该难题的最好办法。总之,现阶段用于研究复合材料螺栓连接接头失效分析的材料属性退化准则较为广泛的为刚度连续退化准则,而退化因子则是通过大量试验与数值模拟探索获得,因此其值也在不断改进,以达到更加接近实际的效果。

2 结束语

综上所述,现阶段对复合材料连接接头渐进损伤分析的研究已经取得了很多卓有成效的研究成果,即三维有限元渐进损伤分析模型、失效准则、材料刚度连续退化准则均在不断地改进以及新的应力分析模型被提出,以实现更高效、准确地预测接头的失效行为。由于实际问题比较复杂,复合材料连接接头渐进损伤分析尚有不少工作有待于深入探讨,如:三维有限元渐进损伤分析模型的修正;提出更为合理的复合材料失效准则与材料性能退化准则;铺层结构、接头几何参数、摩擦系数、配合间隙、搭接方式等参数对接头失效行为的影响;建立应力分析模型模拟螺栓连接、胶接混合连接接头以及多个螺栓接头的失效行为;对静拉伸载荷下复合材料连接接头进行细观损伤研究;对接头失效行为的预测从宏观行为预测逐渐发展到细观尺度行为等。总之,复合材料连接接头渐进损伤分析的研究将会越来越深入,从而使得接头更加广泛地应用于航空航天结构的连接。

[1]蔡天舒.复合材料螺栓连接数值分析及次弯曲效应研究[D].武汉:武汉理工大学,2010.

CAI Tianshu.Numerical analysis and secondary bending effect of composite bolted Joints[D].Wuhan:Wuhan University of Technology,2010.

[2]ZHOU S,WANG Z Q,ZHOU J S,et al.Experimental and numerical investigation on bolted composite joint made by vacuum assisted resin injection[J].Composites Part B:Engineering,2013,45(1):1620-1628.

[3]赵强.含孔复合材料层合板的静强度破坏分析研究 [D].南京:南京航空航天大学,2005.

ZHAO Qiang.Static strength failure analysis of composite laminates with hole [D].Nanjing:Nanjing University of Aeronautics & Astronautics,2005.

[4]ICTEN B M,SAYMAN O.Failure analysis of pin-loaded aluminum-glass-epoxy sandwich composite plates[J].Composites Science and Technology,2003,63(5):727-737.

[5]石荣荣.复合材料二维渐进损伤模拟的研究 [D].哈尔滨:哈尔滨工程大学,2009.

SHI Rongrong.Study on the simulation of the composite material in two dimensional progressive damage [D].Harbin:Harbin Engineering University,2009.

[6]王丹勇,温卫东,崔海涛.含孔复合材料层合板静拉伸三维逐渐损伤分析[J].力学学报,2005,37(6):788-795.

WANG Danyong,WEN Weidong,CUI Haitao.Three dimensional progressive damage analysis of composite laminates with hole[J].Journal of Mechanics,2005,37(6):788-795.

[7]XIAO Y,ISHIKAWA T.Bearing strength and failure behavior of bolted composite joints (part II:Modeling and simulation)[J].Composites Science and Technology,2005,65(7/8):1032-1043.

[8]陈齐,章继峰.基于能量损伤演化的复合材料螺栓连接性能研究[EB/OL].北京:中国科技论文在线.[2014-01-20].http://www.paper.edu.cn/releasepaper/content/201401-886.

CHEN Qi,ZHANG Jifeng.Study on the joint performance of composite bolted joints based on energy damage evolution[EB/OL].[2014-01-20].http://www.paper.edu.cn/releasepaper/content/201401-886.

[9]CAMANHO P,MATTHEWS F.A progressive damage model for mechanically fastened joints in composite laminates[J].Journal of Composite Materials,1999,33(24):2248-2280.

[10]MCCARTHY M A,MCCARTHY C T,LAWLOR V P,et al.Three-dimensional finite element analysis of single-bolt,single-lap composite bolted joints:Part I - Model development and validation[J].Composite Structures,2005,71(2):140-158.

[11]ZHU Y,CUI H,WEN W.Three-dimensional cumulative damage strength analysis of single-row multiple bolted joint in composite laminates[J].Journal of Nanjing University of Aeronautics and Astronautics,2012,44(4):497-502.

[12]NADABE T,NISHIKAWA M,SIIVOLA J,et al.A damage model for the simulation of bearing failure in bolted joints of interlaminar toughened CFRP laminates[C]//Proceedings of US-Japan Conference on Composite Materials 2010.United states:Dayton,2010.

[13]王跃全.飞机复合材料结构修理设计渐进损伤分析 [D].南京:南京航空航天大学,2010.

WANG Yuequan.Evolutionary damage analysis of aircraft composite structure repair design [D].Nanjing:Nanjing University of Aeronautics &Astronautics,2010.

[14]WANG Z,ZHOU S,ZHANG J,et al.Progressive failure analysis of bolted single-lap composite joint based on extended finite element method[J].Materials & Design,2012,37:582-588.

[15]ATAŞ A,SOUTIS C.Strength prediction of bolted joints in CFRP composite laminates using cohesive zone elements[J].Composites Part B:Engineering,2014,58:25-34.

[16]GRAY P J,MCCARTHY C T.A global bolted joint model for finite element analysis of load distributions in multi-bolt composite joints[J].Composites Part B:Engineering,2010,41(4):317-325.

[17]MCCARTHY C T,GRAY P J.An analytical model for the prediction of load distribution in highly torqued multi-bolt composite joints[J].Composite Structures,2011,93(2):287-298.

[18]GRAY P J,MCCARTHY C T.An analytical model for the prediction of through-thickness stiffness in tension-loaded composite bolted joints[J].Composite Structures,2012,94(8):2450-2459.

[19]BOIS C,WARGNIER H,WAHL J C,et al.An analytical model for the strength prediction of hybrid (bolted/bonded) composite joints[J].Composite Structures,2013,97:252-260.

[20]KOLKS G,TSERPES K.Efficient progressive damage modeling of hybrid composite/titanium bolted joints[J].Composites Part A:Applied Science and Manufacturing,2014,56:51-63.

[21]ZHANG J,LIU F,ZHAO L,et al.A progressive damage analysis based characteristic length method for multi-bolt composite joints[J].Composite Structures,2014,108:915-923.

[22]储建恒.含分层损伤复合材料结构逐渐损伤分析研究[D].南京:南京航天航空大学,2007.

CHU Jianheng.Damage analysis of composite structures with delamination damage [D].Nanjing:Nanjing University of Aeronautics &Astronautics,2007.

[23]崔海坡,温卫东,崔海涛.层合复合材料板的低速冲击损伤及剩余压缩强度研究[J].机械科学与技术,2006,25(9):1013-1017.

CUI Haipo,WEN Weidong,CUI Haitao.Low speed impact damage and residual compressive strength of laminated composite plates.Mechanical Science and Technology,2006,25(9):1013-1017.

[24]TSERPES K,LABEAS G,PAPANIKOS P,et al.Strength prediction of bolted joints in graphite/epoxy composite laminates[J].Composites Part B:Engineering,2002,33(7):521-529.

[25]DANO M L,KAMAL E,GENDRON G.Analysis of bolted joints in composite laminates:Strains and bearing stiffness predictions[J].Composite Structures,2007,79(4):562-570.

[26]İTEN B M,KARAKUZU R.Progressive failure analysis of pinloaded carbon-epoxy woven composite plates[J].Composites Science and Technology,2002,62(9):1259-1271.

[27]王志强.复合材料层压板螺栓连接性能分析 [D].哈尔滨:哈尔滨工程大学,2010.

WANG Zhiqiang.Analysis on the performance of composite laminate bolt [D].Harbin:Harbin Engineering University,2010.

[28]OLMEDO Á,SANTIUSTE C.On the prediction of bolted single-lap composite joints[J].Composite Structures,2012,94(6):2110-2117.

[29]MCCARTHY C,MCCARTHY M.Three-dimensional finite element analysis of single-bolt,single-lap composite bolted joints:Part II-effects of bolt-hole clearance[J].Composite Structures,2005,71(2):159-175.

[30]崔海坡,温卫东,崔海涛.含孔复合材料层合板在压缩载荷下的三维逐渐损伤[J].机械工程学报,2006,42(8):89-94.

CUI Haipo,WEN Weidong,CUI Haitao.Three dimensional progressive damage of composite laminates with hole under compressive loading[J].Journal of Mechanical Engineering,2006,42(8):89-94.

[31]华玉,郦正能,冠长河,等.复合材料单钉接头的损伤累积模拟 [J].航空学报,1995,16(2):153-159.

HUA Yu,LI Zhengneng,GUAN Changhe,et al.Damage accumulation simulation of composite single pin joint[J].Acta Aeronautica et Astronautica Sinica,1995,16(2):153-159.

[32]朱红红.复合材料螺栓连接接头失效分析与强度预测 [D].郑州:郑州大学,2012.

ZHU Honghong.Failure analysis and strength prediction of composite bolted joints [D].Zhengzhou:Zhengzhou University,2012.

[33]余章卫.直升机复合材料桨叶疲劳渐进损伤分析方法研究[D].南京:南京航空航天大学,2012.

YU Zhangwei.Analysis method of fatigue damage analysis of composite blade of helicopter [D].Nanjing:Nanjing University of Aeronautics & Astronautics,2012.

[34]CHANG F K,CHANG K Y.A progressive damage model for laminated composites containing stress concentrations[J].Journal of Composite Materials,1987,21(9):834-855.

[35]MCCARTHY C T,MCCARTHY M A,LAWLOR V P.Progressive damage analysis of multi-bolt composite joints with variable bolt-hole clearances[J].Composites Part B:Engineering,2005,36(4):290-305.

[36]HNE H C,ZERBST A K,KUHLMANN G,et al.Progressive damage analysis of composite bolted joints with liquid shim layers using constant and continuous degradation models[J].Composite Structures,2010,92(2):189-200.