镍基高温合金铣削加工的残余应力研究

(北京航空航天大学机械工程及自动化学院,北京 100191)

镍基高温合金在高温环境中具有很高的屈服强度,以及良好的抗疲劳、抗氧化、抗辐射、耐腐蚀性能,是航空航天、核能、石油等工业中必需的关键难加工材料[1]。镍基高温合金因其高温强度优异、导热性差、加工硬化现象严重等特点,在材料切削加工过程中不仅刀具磨损极为严重,而且工件表面质量难以保证[2]。其中,表面残余应力状态是镍基高温合金精加工的重要问题之一。通常,残余应力的产生主要来自于机械应力、热应力以及相变这3个方面[3]。切削过程中机械应力作用所造成的塑性变形,以及切削刃前方的塑性变形常在工件表面形成残余拉应力,而刀具后刀面与已加工表面的挤压和摩擦常形成残余压应力;切削时剧烈的塑性变形以及刀具工件间的摩擦,使得切削温度很高,工件上形成不均匀的温度分布,产生热应力,切削后已加工表面层冷却,表层金属体积收缩受阻,形成残余拉应力;切削区附近的高温可能导致表层金属发生相变,引起体积变化,形成残余拉应力或压应力[4-5]。在难加工材料的切削过程中存在严重的机械应力和热应力,当切削条件变化时,加工残余应力的来源也随之变化,可能在工件表面形成不同状态的残余应力[6]。加工残余应力带来了一系列潜在危险,影响着零件使用过程中的裂纹形成与扩展、疲劳破坏、蠕变破坏及零件寿命等,对零件的安全和性能均具有重要影响[7]。残余压应力有助于改善零件的疲劳寿命、蠕变寿命、抵抗裂纹扩展的能力等,而残余拉应力则与之相反[6]。因而,对于需获得高可靠性的关键结构零部件来说,残余应力是非常重要的用于评估已加工表面质量的实际参数,而镍基高温合金在航空航天领域的应用正是如此。

关于镍基高温合金切削加工残余应力的研究,主要集中于揭示切削条件与残余应力之间的关系。在这些研究中,切削条件大致可以分为以下几类:不同的切削用量、不同的冷却和润滑条件、刀具几何参数与刀具磨损。Cai等[8]研究表明,当铣削速度从20m/min增加到80m/min时,工件表面的残余拉应力迅速增大。Arunachalam等[9]发现,CBN刀具产生的残余应力对切削速度的变化很敏感,以150~225m/min端面车削镍基高温合金Inconel 718后工件表面形成残余压应力,而切削速度为300~375m/min时工件表面形成残余拉应力。Schlauer等[10]用陶瓷刀具以切削速度10m/min、410m/min、810m/min 和进给量 0.01mm/r、0.06mm/r、0.11mm/r正交切削镍基高温合金,当切削速度为10m/min、进给量为0.06mm/r时工件表面产生小的残余压应力;当切削速度为410m/min、810m/min时,在工件表层存在一个残余拉应力的薄层,已加工表面上的残余拉应力最大。工件次表层为残余压应力区域,该残余压应力层的厚度数倍于拉应力层的厚度。Sharman等[11]的镍基高温合金Inconel 718车削试验显示,随着进给量增加,表面残余拉应力增大。Pusavec等[12]研究发现,与微量润滑和干切削相比,在低温冷却条件下车削镍基高温合金Inconel 718时,表面粗糙度下降,残余压应力增加,残余压应力层也随之增厚。Devillez等[13]采用涂层硬质合金刀具以切削速度40~80m/min在干切削和添加冷却液两种不同条件下车削Inconel 718,结果表明在相同速度下干切削时表面残余拉应力更大。Aspinwall等[14]研究显示,顺铣Inconel 718时,当刀具磨损时,工件表面残余拉应力增大,而且随着刀具磨损量的增加,工件材料残余应力层变深。Sharman等[11,15]也发现了类似的规律,其原因在于刀具磨损后引起塑性变形量的增加以及刀具与工件间相互摩擦过程中的摩擦系数增大,从而导致温度升高。

文献中关于残余应力的结果常呈现出差异性和多样性,这些不同的结果可以归因于试验中所用的不同的工件材料和刀具材料,不同的刀具几何参数,不同的切削条件,以及残余应力的测量困难。已发表的镍基高温合金残余应力研究中大部分集中于车削加工,而关于镍基高温合金铣削残余应力的研究较少,鲜有硬质合金刀具与陶瓷刀具在镍基高温合金铣削残余应力上的对比研究。因而,本文主要针对硬质合金与陶瓷这两类不同刀具,对分别以低速湿式铣削和高速干铣削方式加工镍基高温合金GH4169时的已加工表面残余应力进行研究。

试验材料及方法

1 工件材料

铣削试验用工件材料为镍基高温合金GH4169方料,其热处理状态为固溶时效,硬度42HRC;工件尺寸为70mm×25mm×35mm;工件材料的化学成分和物理、力学性能分别见表1和表2。

表1 镍基高温合金GH4169的化学成分 %

表2 镍基高温合金GH4169的物理、力学性能

2 刀具材料

铣削试验采用两种硬质合金涂层刀具和两种陶瓷刀具(图1)。陶瓷刀具材料为Sialon陶瓷与涂层的Al2O3-SiCw晶须增韧陶瓷,具体见表3。其中硬质合金刀片ASMT11T3 AH725所使用的刀杆型号为EPS11025RSB,ANCX0904 IC830使用的刀杆型号为H490-E90AX-D25,刀盘直径25mm,主偏角为90°。两种陶瓷刀片均为圆形,切削刃为负倒棱形式,倒棱宽度为0.1mm,角度20°。陶瓷刀片所使用的刀杆型号为Greenleaf -WSRN-60002.5,刀盘直径63.5mm,安装后刀具前角为-6°,后角为6°。所有刀杆对称安装两个刀片,以避免铣削过程的不平衡干扰,每次都使用新的刀位以保持所有试验的铣削条件基本相同。

图1 镍基高温合金GH4169铣削试验所用4种刀片Fig.1 Four kinds of cutting tools used in the milling of nickel-based superalloy GH4169

表3 镍基高温合金铣削试验刀具信息

3 铣削条件

镍基高温合金GH4169铣削试验均在DMG-DMC635V立式加工中心上进行(图2),机床主轴最高转速为8000r/min,驱动功率为15kW。

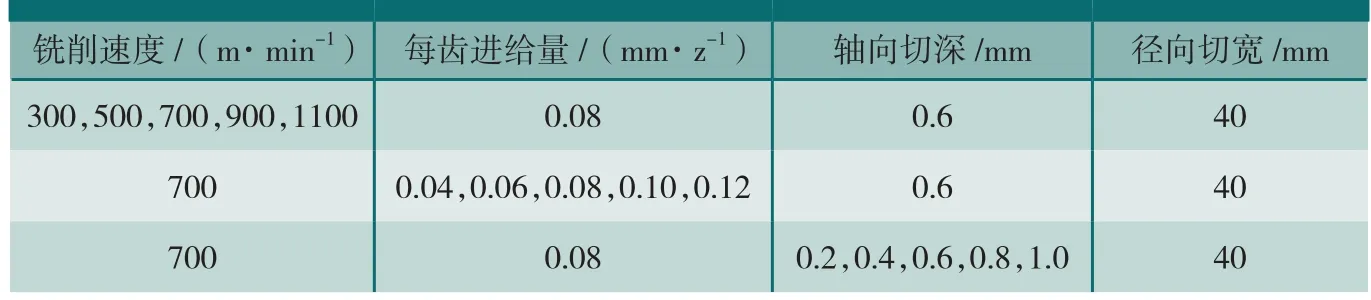

两种硬质合金刀具铣削试验在浇注切削液的情况下进行,切削液为乳化液,端面铣削方式为顺铣。铣削过程中硬质合金刀具铣削过程中的切削参数范围详见表4。两种陶瓷刀具铣削试验均在干铣削的条件下进行,逆铣。陶瓷铣削过程中的切削参数范围详见表5。

图2 DMC635V立式加工中心Fig.2 DMC635V vertical machining center

表4 硬质合金刀具铣削GH4169试验的切削参数

表5 陶瓷刀具铣削GH4169试验的切削参数

4 残余应力检测与分析

采用X射线衍射法测量工件表面残余应力,所用设备为芬兰ASTSTRESSTECH公司制造的X射线应力分析仪Xstress3000,以及XTronic残余应力测量软件(图3)。射线的类型为Mn靶Kα射线,30kV(6.6mA),波长为 0.210314nm,米勒指数为 311,衍射角(Bragg's angle)为152°,测点为直径3mm圆形光斑。为采集到稳定铣削阶段的残余应力结果,且尽量减少刀具磨损的影响,所有测量从距离刀具切入位置25~30mm处开始。

图3 采用X射线应力分析仪Xstress3000测量残余应力Fig.3 Measurements of residual stress using X-ray stress analyzer Xstress3000

结果与讨论

1 硬质合金刀具铣削残余应力结果

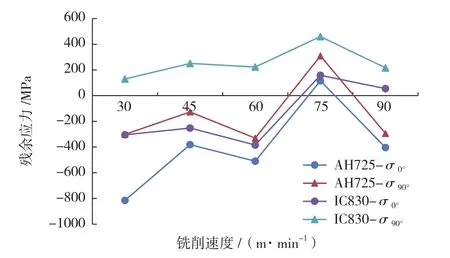

两种涂层硬质合金刀具铣削镍基高温合金GH4169时,在不同的铣削速度、每齿进给量和轴向切深下工件表面残余应力的变化分别如图4~6所示。其中0°方向指工件平面内沿进给方向,90°方向指工件平面内垂直于进给方向。

从图4~6中可见,垂直于进给方向(含有正负号)残余应力高于沿进给方向残余应力,也就是说,垂直于进给方向残余应力是更小的压应力或更大的拉应力。而且,两个相互垂直的方向上所测得的残余应力值随着切削参数变化的趋势基本一致。与硬质合金刀具IC830相比,硬质合金刀具AH725铣削GH4169过程中倾向于形成更小的残余拉应力或更大的残余压应力。

对两种刀具在相同每齿进给量(0.06mm/z)、轴向切深(0.6mm),不同铣削速度(30~90m/min)下的残余应力数据(图4)进行方差分析,结果显示刀具和铣削速度对表面残余应力均有显著影响。由于两种刀具的前角、后角、切削刃钝圆半径等刀具几何参数不同,且刀具涂层存在差异,使得铣削过程中的塑性变形和铣削温度不同,在已加工表面形成的残余应力也有明显差别。

当铣削速度提高时,切削温度随之升高,由热应力引起的残余拉应力随之增大;同时,切削力在一定范围内随着铣削速度的增加而减小,刀具接触点前方区域的塑性变形量和塑性变形区域随之减小,相应地残余拉应力减小,残余应力层深度减薄。表面残余应力的最终变化取决于上述两方面影响的程度大小。在已发表文献中,有些研究表明切削镍基高温合金时,随着切削速度的增加,表面残余应力呈现出残余拉应力增大的发展趋势[10];而有些研究则发现,随着切削速度的增加,表面残余应力呈现出残余拉应力减小的发展趋势[11]。

图4 硬质合金刀具以不同铣削速度铣削GH4169时的表面残余应力Fig.4 Surface residual stress in the milling of GH4169 with carbide tools at different cutting speeds

图5 硬质合金刀具以不同每齿进给量铣削GH4169时的表面残余应力Fig.5 Surface residual stress in the milling of GH4169 with carbide tools at different feed per tooth

图6 硬质合金刀具以不同轴向切深铣削GH4169时的表面残余应力Fig.6 Surface residual stress in the milling of GH4169 with carbide tools at different axial cutting depth

对两种刀具在相同铣削速度(60m/min)、轴向切深(0.6mm),不同每齿进给量(0.02~0.1mm/z)下的残余应力数据(图5)进行相关性分析,结果显示每齿进给量与沿进给方向残余应力的Pearson相关系数为0.873,与垂直于进给方向残余应力的Pearson相关系数为0.721,呈现出较强的线性相关关系,表面残余应力倾向于随着每齿进给量的增加而增加。在每齿进给量增加到0.08mm/z和0.1 mm/z时,沿进给方向和垂直于进给方向残余应力均转变为拉应力。这与Sharman等[11]研究结果基本一致,即表面残余拉应力随着进给量的增加而增大。

进给量增大时,使得切削面积增加,塑性变形区域和切削力均随之增大,残余应力层深度增加;同时,由于切削温度升高,热应力引起的残余拉应力增大,从而工件表面上的残余应力呈现出倾向于向拉应力发展的趋势。

对两种刀具在相同铣削速度(60m/min)、每齿进给量(0.06mm/z),不同轴向切深(0.2~1.0mm)下的残余应力数据(图6)进行方差分析,结果显示刀具种类和轴向切深对残余应力均无显著影响,相关分析的结果则显示刀具种类和轴向切深与残余应力无线性相关关系。

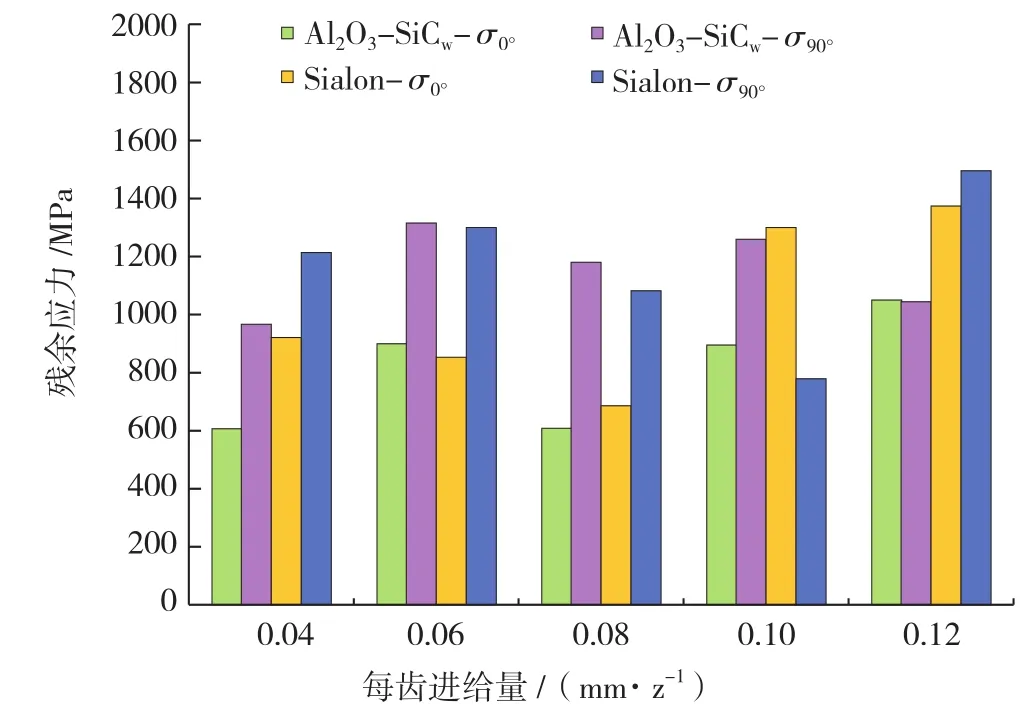

2 陶瓷刀具铣削残余应力结果

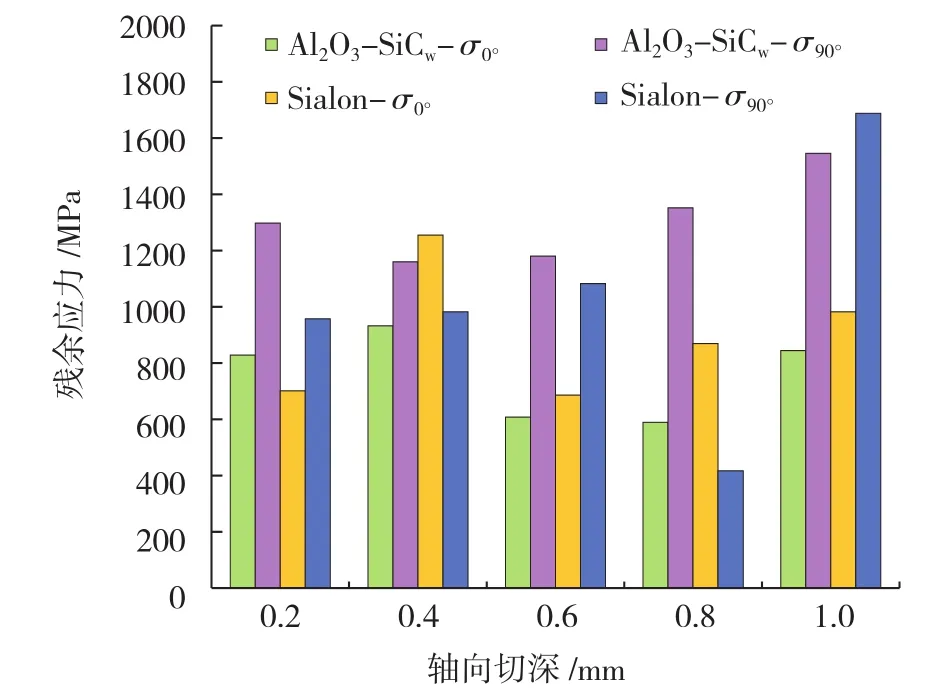

两种陶瓷刀具铣削镍基高温合金GH4169时,在不同的铣削速度、每齿进给量和轴向切深下工件表面残余应力的变化分别如图7(相同每齿进给量0.08mm/z、轴向切深0.6mm,不同铣削速度 300~1100m/min)、图8 (相同铣削速度700m/min、轴向切深0.6mm,不同每齿进给量0.04~0.12mm/z)、图9(相同铣削速度700m/min、每齿进给量0.08mm/z,不同轴向切深0.2~1.0mm)所示。采用陶瓷刀具干铣削后工件表面均有很高的残余拉应力,拉应力范围为416.7~1738.8MPa。

表6中给出了上述残余拉应力数据的描述性统计量,分别进行Anderson-Darling正态性检验,两种不同陶瓷刀具的沿进给方向和垂直于进给方向残余应力均服从正态分布。Sialon和Al2O3-SiCw陶瓷刀具铣削GH4169时,沿进给方向残余应力均值分别为959.55MPa和883.77MPa,垂直于进给方向的残余应力均值分别为1161.0MPa和1268.6MPa,垂直于进给方向残余拉应力的均值高于沿进给方向残余拉应力的均值,与硬质合金刀具铣削后两者之间的分布规律一致。方差分析的结果显示,这两种不同陶瓷刀具对表面残余应力无显著影响。

在高速干铣削时,由于无冷却液,而且铣削速度高,切削温度非常高,切削区呈现明显的红热状态,使得热应力所造成的残余拉应力很大,并起主导作用,因而在工件表面形成很大的残余拉应力。

与硬质合金刀具湿式铣削GH4169时可在工件表面形成残余压应力或者较小残余拉应力相比较,陶瓷刀具在铣削速度为300~1100m/min、每齿进给量0.04~0.12mm/z、轴向 切 深 0.2~1mm、径向切宽40mm条件下干铣削镍基高温合金GH4169时,不能在工件表面形成残余压应力,仅能形成残余拉应力,所测得的残余拉应力最小值接近于硬质合金刀具铣削时所测得的残余拉应力的最大值。若综合考虑已加工表面残余应力,以及切削参数对切削力、切削温度以及这两种刀具刀具磨损的影响,则镍基高温合金GH4169的精加工更适合采用硬质合金涂层刀具以较低铣削速度30~60m/min、较小每齿进给量0.02~0.06mm/z并浇注切削液充分冷却,而陶瓷刀具以铣削速度 700~900m/min、每齿进给量0.04~0.1mm/z高速干铣削只适合于GH4169的粗加工。

图7 陶瓷刀具以不同铣削速度铣削GH4169时的表面残余应力Fig.7 Surface residual stress in the milling of GH4169 with ceramic tools at different cutting speeds

图8 陶瓷刀具以不同每齿进给量铣削GH4169时的表面残余应力Fig.8 Surface residual stress in the milling of GH4169 with ceramic tools at different feed per tooth

图9 陶瓷刀具以不同轴向切深铣削GH4169时的表面残余应力Fig.9 Surface residual stress in the milling of GH4169 with ceramic tools at different axial cutting depth

结论

(1)采用涂层硬质合金刀具以低速30~90m/min并浇注切削液的条件铣削镍基高温合金GH4169时,可在工件表面形成残余压应力,垂直于进给方向残余应力高于沿进给方向残余应力,且二者随切削参数变化的趋势基本一致。统计分析结果显示,刀具和铣削速度对表面残余应力均有显著影响;每齿进给量与残余应力呈现出较强的线性相关关系,表面残余应力总体上随着每齿进给量的增加而增加;切削深度对表面残余应力没有显著影响。

(2)采用涂层Sialon和Al2O3-SiCw陶瓷刀具以较高铣削速度300~1100m/min干铣削镍基高温合金GH4169时,工件表面将形成很大的残余拉应力。Anderson-Darling正态性检验的结果显示,两种不同陶瓷刀具的残余应力均服从正态分布,且垂直于进给方向残余拉应力的均值高于沿进给方向残余拉应力的均值。

(3)镍基高温合金GH4169的精加工更适合采用硬质合金涂层刀具以较低铣削速度30~60m/min、较小每齿进给量0.02~0.06mm/z并浇注切削液充分冷却,而陶瓷刀具以铣削速度 700~900m/min、每齿进给量0.04~0.1mm/z高速干铣削则只适合于GH4169的粗加工。

[1]EZUGWU E O,WANG Z M,MACHADO A R.The machinability of nickel-based alloys:a review[J].Journal of Materials Processing Technology,1998,86(98):1-16.

表6 残余拉应力数据的描述性统计量

[2]李刘合,杨海健,陈五一,等.用于加工Inconel 718的切削刀具发展现状[J].工具技术,2010,44(5):3-12.

LI Liuhe,YANG Haijian,CHEN Wuyi,et al.Review on Inconel 718 cutting tools[J].Tool Engineering,2010,44(5):3-12.

[3]BRINKSMEIER E,CAMMETT J T,KÖNIG W,et al.Residual stresses-measurement and causes in machining processes[J].CIRP Annals-Manufacturing Technology,1982,31(7):491–510.

[4]ULUTAN D,OZEL T.Machining induced surface integrity in titanium and nickel alloys:A review[J].International Journal of Machine Tools & Manufacture,2011,51(3):250-280.

[5]EL-KHABEERY M M,FATTOUH M.Residual stress distribution caused by milling[J].International Journal of Machine Tools &Manufacture,1989,29(3):391-401.

[6]JAFARIAN F,AMIRABADI H,SADRI J.Experimental measurement and optimization of tensile residual stress in turning process of Inconel 718 superalloy[J].Measurement,2015,63:1-10.

[7]Davim J P.Surface integrity in machining [M].New York:Springer,2008.

[8]CAI X,QIN S,LI J,et al.Experimental investigation on surface integrity of end milling nickel-based alloy-Inconel 718[J].Machining Science & Technology,2014,18(1):31-46.

[9]ARUNACHALAM R M,MANNAN M A,SPOWAGE A C.Residual stress and surface roughness when facing age hardened Inconel 718 with CBN and ceramic cutting tools[J].International Journal of Machine Tools &Manufacture,2004,44(9):879–887.

[10]SCHLAUER C,PENG R L,ODÉN M.Residual stresses in a nickel-based superalloy introduced by turning[J].Materials Science Forum,2002,404-407:173-178.

[11]SHARMAN A R C,HUGHES J I,RIDGWAY K.An analysis of the residual stresses generated in Inconel 718 when turning[J].Journal of Materials Processing Technology,2006,173(3):359-367.

[12]PUSAVEC F,HAMDI H,KOPAC J,et al.Surface integrity in cryogenic machining of nickel based alloy-Inconel 718[J].Journal of Materials Processing Technology,2011,211(4):773-783.

[13]DEVILLEZ A,COZG L,DOMINIAK S,et al.Dry machining of Inconel 718,workpiece surface integrity[J].Journal of Materials Processing Technology,2011,211(1):1590-1598.

[14]ASPINWALL D K,DEWES R C,NG E G,et al.The influence of cutter orientation and workpiece angle on machinability when high speed milling Inconel 718 under finishing conditions[J].International Journal of Machine Tools & Manufacture,2007,47:1839-1846.

[15]SHARMAN A R C,HUGHES J I,RIDGWAY K.Surface integrity and tool life when turning Inconel 718 using ultra-high pressure and flood coolant systems[J].Proceedings of the Institution of Mechanical Engineers:Part B,Journal of Engineering Manufacture,2008,222(6):653-664.