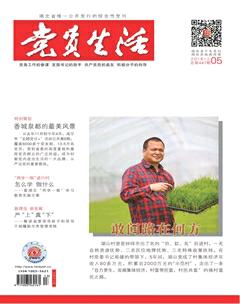

『老邓』攻关记

2016-05-28 01:04翁天华

党员生活 2016年5期

翁天华

“老邓,快帮我看看床子出啥毛病了,螺母怎么老送不到位?”“哦,来了”。

在通用铸锻厂冲压车间,“老邓”其实就是冲压一班的副班长邓体权。刚过而立之年的他,从事焊接已有10年多年,不仅熟练掌握氩弧焊、手工电弧焊、气焊、气割、机器人焊接等技能,还是厂里焊接技术的带头人。对这位老成持重的工作“大拿”,人们更喜欢称他“老邓!”

生产高峰期,冲压车间出口西班牙的F91G产品数量剧增,由于这批零件的焊接质量严苛,而此前的焊接件大都是机器人先焊接,然后再人工补焊,效率和質量难以两全。于是,“老邓”根据自己多年的焊接经验提出了最佳方案:由以前两道直线焊接,改为直线摆动焊接,从而攻克了难关。去年酷热高温天,工厂设备检修放假,同事们纷纷外出旅游观光,可“老邓”却猫在狭小的机器人焊接室,时而手持示教器、不停拨动着键盘调整参数;时而按动开关反复检验,对焊接的结果悉心检查、琢磨,一个人常常坐在那里“发呆半天”。新方法实施后,零件生产合格率提升到90%,每四件的焊接时间有原来的5分50秒降为4分40秒。

近年,邓体权先后实现了30多个品种的零件在机器人焊接线上自动焊接,发表了10多项改善课题成果。通过自制试教棒,设置焊枪原点,编辑教枪程序,设制导电嘴最短使用长度,不仅提高了机器人使用寿命,还大大节约了维修成本。

猜你喜欢

江苏安全生产(2023年10期)2023-12-18

制造技术与机床(2017年7期)2018-01-19

小学教学设计(语文)(2016年11期)2016-03-01

焊接(2016年10期)2016-02-27

焊接(2016年1期)2016-02-27

教学月刊小学版·语文(2015年3期)2015-09-10

江西教育B(2015年1期)2015-03-24

小小说大世界(2014年7期)2014-08-02

学理论·下(2012年7期)2012-08-09

小小说月刊(2010年2期)2010-05-14