多晶硅装置还原/氢化布置设计优化

江曲远

中国成达工程有限公司 成都 610041

多晶硅装置还原/氢化布置设计优化

江曲远*

中国成达工程有限公司成都610041

摘要还原/氢化厂房是多晶硅装置最重要的单元之一,分析四种不同风格的工艺包炉型(GT,PPP,MSA,SOLIMIC)的布置,找出值得研究的问题,归纳出厂房布置设计优化方案的要点。

关键词多晶硅布置还原氢化设计

多晶硅是制备单晶硅和太阳能电池的原料,而多晶硅生产的关键设备之一还原炉的技术来源主要有美国的GT、PPP、德国的MSA、SOLIMIC和俄罗斯。炉子单体产能有12对棒、18对棒和24对棒,36对棒和48对棒逐步由更大产能的炉子替代。还原单体主要由五部分构成:气路系统、加热系统、夹套及底盘冷却系统、硅芯和炉体。工作原理如下:H2与SiHCl3混合气体经喷嘴进入炉内,气体上升过程中形成稳定的气体射流,受硅芯表面阻力作用形成一定厚度的速度边界层,通过控制HCl浓度,气体通过边界层向硅芯表面扩散发生多晶沉积,径向生长成符合要求的硅棒。

1还原/氢化厂房布置

还原/氢化是多晶硅工厂最重要的装置之一,由8个系统单元组成:工艺气路单元、加热单元、冷却水单元、变压整流单元、通风排气单元、吊装单元、洁净单元、操作控制单元。如何使此区的布置设计满足安装、操作、维修、安全、生产管理等方面的要求显得尤为重要。

由于国内缺少成熟专利技术,建设单位从不同角度考量设计引进。不同的工艺,有不同的布置特点,专利商的不同形成了不同风格的还原氢化厂房。现针对目前国内常用的炉子(美国GT,美国PPP,德国MSA,德国SOLIMIC)分别进行布置分析,从而找出共同点和值得研究的问题。

1.1GT还原/氢化

1.1.1工艺

GT的还原技术源于多晶硅的龙头REC的生产技术,技术分流后形成的较为成熟的工艺。首先用泵从高纯TCS贮罐将TCS打入还原提纯塔,TCS混合气从塔顶进入提纯塔冷凝器,冷凝后的液体进入回流罐,用泵打入还原提纯塔继续提纯。高纯TCS经汽化加热后的工艺气体进入还原炉的汇流排,与氢气、氮气等混合后通过还原炉喷嘴进入还原炉进行沉积反应。产生的尾气经过冷却后送入CDI装置进行处理。

GT的氢化工艺与还原在整个流程上类似,但没有提纯塔。高纯的STC经汽化塔汽化加热后通过总管再分配至回流排,与氢气、氮气等混合后进入氢化炉。产生的尾气经过冷却后送入CDI装置进行处理。

1.1.2布置

GT工艺厂房具体布置见图1。

图1 GT还原/氢化厂房

布置方案体现在以下几方面:

(1)还原厂房要求是10万级洁净,氢化为0.1万级洁净,从节能角度在还原厂房和氢化厂房之间设置隔墙和气闸门。

(2)对一楼调控间进行分区,并将冷却水管道、风机管道和夹套水装置管道综合布置。采用顶部三层送风、顶部和二楼底部紧急抽风的方式来保证厂房的洁净度。

(3)根据冷却器U型夹套材料为incolloy800贵重金属的特点,将炉子与尾气冷却器直连。对通道、操作区、配管区进行合理分区,避免零乱。同时保证炉子周围270°空间无设施以利点火、硅棒的操作、观察炉子的情况。

(4)为满足建筑物泄爆面积(空间)要求,炉子周围全部采用钢格板。

1.2PPP还原/氢化

1.2.1工艺

PPP与GT技术类似,主要区别是没有提纯塔,一台炉子对应一台TCS汽化器,单台炉子控制操作性较强,但因为是一对一关系,设备数量、管道数量就很多,在四种炉型中管道最复杂。工艺流程与GT类相近,这里不再赘述。

1.2.2布置

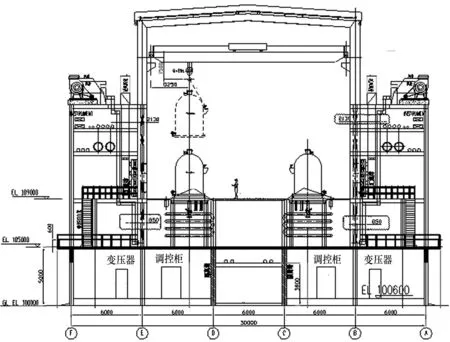

PPP布置应考虑其工艺设备较多,管线多的特点。一层布置变压器、调控柜间,中间为调控柜、电极水冷却水管道区;二层为配管区、巡检区、汇流排和操作区;三层布置汽化器、尾气冷却器,中间为炉区。全部的布置理念与GT布置等同,具体布置见图2。

图2 PPP还原/氢化厂房

1.3MSA还原/氢化

1.3.1工艺

从罐区将精制TCS打入还原TCS缓冲罐,与氢气、氮气混合后经多芯管夹套水冷却,达到混合气反应温度,再通过喷嘴进入还原炉进行沉积反应。产生的尾气通过夹套的另一根芯管冷却后送至CDI装置进行处理。整个流程设备少,但每台炉子管道却相对复杂,调节阀多,管线也较多。氢化设备与还原类似,在此不多介绍。

1.3.2布置

工艺包商提供的建议布置图,MSA还原/氢化厂房采用双层布置。根据不同业主的情况和需要,采用移动升降式平台或固定平台两种方式来满足硅棒的操作和炉子顶部的操作。一层布置夹套水、缓冲罐和泵,变压器和调控间。二层为缓冲罐、汇流排、尾气管道、风管,中间为炉区,两炉子中间为硅棒操作区、运输区。此种布置的优点是结构成本低,但MSA工艺管道、控制系统较多,炉子周围比较凌乱,分区不太明确,效果不理想,具体布置见图3。

图3 MSA还原/氢化厂房

1.4SOLIMIC还原/氢化

1.4.1工艺

SOLIMIC工艺包应该是最为简单的,但控制系统却相当复杂。SOLIMIC还原和氢化工艺过程几乎完全相同,不同的是工艺功能的不同,氢化炉和还原炉也完全一样,工艺原理与MSA大致相同,在此不再重复描述。

1.4.2布置

SOLIMIC布置见图4。从平面角度,一端为汽化器、水系统及空冷器部分,另一端为炉区。从立面角度,一楼为电缆区和检修区,二楼为变压器和调控柜区,三楼为炉区,四楼平台用于硅棒的操作。由于尾气夹套布置在室内,夹套的温度很高,散发热量大,再加上炉子的热量,整个厂房温度较高,夏天尤甚。

图4 SOLIMIC还原/氢化厂房

2厂房布置优化分析

上面对四种不同风格的炉型(GT,PPP,MSA,SOLIMIC)的工艺布置分别作了详细描述,可以看出,不同的工艺,不同的理念,不同的炉型,在布置上是有所差异的。但是,通过工程实践,综合研究发现,虽然它们的布置理念没有本质的区别,但是它们各自的缺陷或多或少的存在。综合归纳起来,还原/氢化布置值得研究的问题主要集中在几个方面:① 各单元的合理分区;② 还原/氢化炉的合理支撑方式;③ 防爆层隔离墙的合理设置;④ 合理的厂房结构(楼层的合理设置);⑤ 炉子周边管道的合理配管;⑥ 吊车的合理布置;⑦ 洁净、通风、排气与连廊;⑧ 操作间、维修间、衣帽间、炉体放置区、卫生间的安全设置和合理布置;⑨ 泄爆面积(空间)的保证措施;⑩ 风管、水管、工艺管的布置整合。

如前所述,还原/氢化厂房是多个复杂单元的组合体,各单元的安全类别(介质类别和单元装置类别)也各不相同,使得厂房的布置设计十分复杂。如果布置不合理,不仅不能满足生产的需要,而且还会带来安全隐患。在实施的十余个多晶硅项目的实践中,通过对各种信息反馈综合分析,获取了一定的经验。厂房布置设计优化分析要点如下:

(1)对各个单元的安全类别(介质类别和装置单元类别)作出准确界定,再对各单元实施布置综合,相同安全类别的单元尽可能靠近布置,各类别间单元采用防爆层/隔离墙/普通墙等划分成:还原区、氢化区、变压整流区、炉子操作区、配管区、吊装区、风机区、辅助设施区等。满足规范保证安全是布置设计的第一要素。

(2)还原/氢化厂房布置设计的关键点是厂房楼层数的确定。无论何种炉型,一定要分两层半(或三层)布置,一层布置变压调控单元,冷却水(含电极水)单元等公用辅助设施;二层(夹层)为配管操作区,位于三层的炉子的支撑点应在二层(夹层),一是使厂房力的作用点下移对厂房结构有利,二是减少厂房振动防止倒棒;三层双排布置炉子,两排炉子之间为操作区,炉子与墙之间为炉子配管区,并在此层设置合理的操作室、更衣室、壳体放置区、连廊等。厂房的吊车务必要能保证炉壳体和硅棒的正常起吊。为保障洁净要求,附属设施尽可能布置在厂房边沿两侧。

(3)有的项目送风排气单元相当复杂。对送风排气方案进行研究优化,采用底部送风/顶部抽风,使有毒气体在房间内积聚的可能性减小;配管设计时将有毒有害气体释放源尽可能大比例置于室外。无论何种送风排气方案,一定要将此单元布置在厂房二层或三层的外侧边沿,送风排气管道要与工艺管道统一考虑,取风口位置务必要在安全区。

3结语

不同的工艺,不同的炉型,就有不同的还原/氢化厂房布置。主要由工艺布置方案决定,也受制于各类安全行业标准和规范等因素的影响。随着多晶硅技术的进步,厂房的“瘦身”方案和大型炉子的开发应用正在研究中。希望尽早出台专门针对多晶硅的相关专业规范等措施,使还原/氢化厂房的布置更规范合理。

参考文献

1梁骏吾.电子级多晶硅的生产工艺 [J].中国工程科学, 2000,2(12):34-39.

2肖鹏,熊翔,黄伯云.化学气相浸渗反应器内气体流场的数值模拟[J].中南大学学报(自然科学版),2005,36(5):761-765.

3GB50160,石油化工企业设计防火规范[S].

4GB50016,建筑设计计防火规范[S].

5GB50058,爆炸和火灾危险环境电力装置设计规范[S].

(收稿日期2015-06-17)

*江曲远:教授级高级工程师。1988年毕业于成都科技大学化学工程系无机化工工艺专业。长期从事石油化工装置的布置管道设计和专业管理工作。联系电话:(028)65530507,E-mail:jiianguquyuan@chengda.com。