硫酸法钛白“三废”治理与效益

唐文骞 宋冬宝

中海油山东化学工程有限公司 济南 250013

综述

硫酸法钛白“三废”治理与效益

唐文骞*宋冬宝

中海油山东化学工程有限公司济南250013

摘要介绍硫酸法钛白生产中“三废”治理的方法(连续酸解和间歇酸解的尾气治理方法;转窑煅烧尾气治理方法;废渣绿矾掺兑硫铁矿制硫酸;酸解废渣黑泥回收利用;钛石膏经高压压滤之后,可做水泥缓凝剂,也用于钛白联合生产方法中)以及“三废”治理所产生的经济效益。

关键词钛白 “三废” 治理效益钛石膏

1“三废”治理问题的回顾

我国钛白粉工业始于1956年,已有五十余年的发展历史。从产量的逐年增加和环境保护两个方面来衡量,我国钛白粉的“三废”治理大体可分为三个阶段。

1.1第一阶段

1956年~1990年。这段时间,我国钛白粉产量很低,到1976年全国的产量仅有1.3万t/a,到1980年也只有2.48万t/a①,生产厂家有30多家,生产品种主要有锐钛型颜料型钛白粉,搪瓷钛白粉和电焊条钛白粉。到1990年全国钛白产量达63728t,最大生产企业年产量4000t。因生产厂家多,规模小,分布区域广,钛白生产中所排出的废气、废酸、废水等基本未经处理,直接排入工厂周边环境之中,但未引起有关部门和居民的重视。

1.2第二阶段

1991年~2004年。进入90年代,攀钢重庆钛业、中核华原、济南裕兴等企业相继引进了1.5万t/a级金红石型钛白生产装置,这3套装置的相继建成投产标志着我国钛白粉工业进入一个新的发展阶段。这个阶段的特点是在引进装置的基础上,不断开发和研制国产装置,新建和扩建的国产化装置快速增加。国内产能从1991年的5.94万t/a增至2005年的72万t/a,生产厂家增至60余家,最大生产企业生产能力达5万t/a。在这一发展阶段,年产万吨以下的企业仍沿用从前的办法,“三废”不经治理直接排入大气和水系。年产万吨以上的企业使用了引进装置的处理方法——酸解尾气经水喷淋后排放,废酸、废水采用石灰中和处理,经曝气、压滤,压滤后的滤饼钛石膏堆放,滤液清水排放。这种简单的处理方法与大产量是不相适应的,最终造成酸解排放尾气的酸雾扰民,废水排放造成水系的污染,使得钛白企业在社会上形象不佳,居民要求加快治理的呼声日益高涨。

1.3第三阶段

2005年后,国家政策逐步严厉,2005年发改委发布了《产业结构调整指导目录》,提高钛白粉项目的准入门槛,规定“钛白粉产品质量需达到国际标准,废酸、亚铁能够综合利用,并实现达标排放”。2007年,国家将钛白列入《制止低水平重复建设目录》。在严格的产业政策和严厉的环保要求下,小微企业被淘汰出局,钛白生产企业从65家压缩至46家,各生产企业开始对“三废”进行严格处理,在此期间创造出了钛白-硫酸,钛白-硫酸铵,钛白-磷酸盐联产新模式,使钛白逐步摘去污染企业的帽子,跨入清洁文明生产行列。此时,国家环境保护部又发布了“环境经济政策配套综合名录”(环办函[2011]1234号),该文序号75中注明GHW(高污染型企业)名录中包括硫酸法钛白,但在括号内又注明“联产法清洁生产工艺除外”。至此,硫酸法钛白粉又重新见到了曙光。

2014年3月钛白行业协会组织了专家组赴广东惠云钛业公司进行现场考察,认为 “硫-钛-铁-钙”清洁生产循环经济产业链成果显著,达到了国内先进水平,解决了国内钛白行业长期无法解决的老大难问题,不仅做到废副产品内部循环利用,还取得了可观的经济效益,社会效益十分明显。我国钛白工业发展历程表明,从污染走向治理,从治理花钱使得企业不堪重负,到治理能为企业创造经济效益,企业走上了一条健康持续发展之路,本文着重介绍近十年来广东惠云、武汉方园等企业“三废”治理技术方面的情况。

2“三废”治理方法

2.1废气治理

2.1.1酸解废气治理

在以往的废气治理方面,大部分企业沿用间歇酸解的尾气处理方法,酸解罐从30m3,50m3,发展至130m3,单罐生产能力为5000~6000t,酸解主反应5分钟内释放的气量瞬时换算为小时气量高达十几万m3。虽然有水喷淋处理,但仍有酸雾带出,波及厂区及周边居民,是钛白生产的环保难题。经多年的努力现已找到两种解决办法。

(1)连续酸解尾气治理

广东惠云钛业公司引进韩国连续酸解技术,酸解反应在反应器内进行,将98%浓硫酸,按一定比例加入矿粉。两者搅拌均匀后放入反应器,加入22%废稀酸引发反应。反应物在反应器中固相物逐渐熟化,并被搅拌器推出反应器后,进入溶解罐,同时加入工艺水予以溶解浸取。

连续酸解反应气量均匀,以单套年产1.5万t钛白为例,小时产气量约2580m3,经水洗和碱洗,达标排放。

连续酸解除尾气容易处理以外,在工艺上还有的优点:① 矿酸比1:1.52,吨钛白日节省硫酸约500kg;② 反应器内温度一直保持在160~180℃,不需蒸汽引发酸解,可节约蒸汽;③ 采用DCS自动控制,提高产品的稳定性,可以减少操作工人;④ 设备密封操作,生产环境好;⑤ 建设投资比间歇酸解要高20%~30%,要多用100kWh的电。

(2) 间歇酸解尾气治理

国内现有企业酸解工艺,除了广东惠云与少数公司采用连续酸解外,其余企业均采用间歇酸解工艺。该法是2006年由武汉方圆公司自主开发的一种“硫酸法钛白粉生产中酸解主反应的尾气处理方式”,曾获得国家发明专利,已在国内多家企业应用多年,间歇式酸解尾气创新处理工艺流程见图1。

图1 间歇式酸解尾气创新处理工艺流程

以130m3酸解罐为例,其技术特点:① 降低气量:主反应时用大量废水进行喷淋,除尘降温,降低气量。喷淋水量600~1200m3/h,尾气温度从处理前160~180℃,降低为60~70℃。尾气气量从处理前约12万Nm3/h,降低约为5万Nm3/h;② 洗涤除雾:用文丘里组合,进一步除雾降温,降低气量,达标排放。处理后尾气温度40~50℃、气量约3.5Nm3/h;③ 引风机外排:通过二次喷淋、洗涤、除雾,尾气量大幅降低,用引风机外排,使系统始终处于负压或微负压状态,罐面和操作面无尾气逸出,改善现场环境和操作环境;④ 设备、管道选型:选用设备、管道时,充分考虑减少系统阻力,提高风机效率,同时兼顾不同酸解工艺条件的差异性;⑤ 传统间歇酸解尾气处理与创新间歇酸解尾气处理效果对比(130m3酸解罐),见表1;⑥ 传统间歇酸解尾气处理与创新间歇酸解尾气处理能耗对比(130m3酸解罐),见表2;⑦ 设备投资:以钛白粉生产酸解过程中的130m3酸解罐(三台)为例,需新增投资(含电器部分)约80~100万余元;⑧ 运行成本:该项目的运行成本主要含水电费、维修费及折旧费等,相对每吨钛白的生产运行成本小于9元。

表1 传统间歇酸解尾气与创新间

2.1.2转窑煅烧废气治理

偏钛酸煅烧是一个强烈的吸热反应,一般用下面的化学反应方程式来表示:

表2 传统间歇酸解尾气与创新

现在先进成熟的煅烧尾气处理工艺是高温尾气(380~450℃)先经热能回收装置,后进文丘管的喷射,再经泡沫塔(或空塔喷淋)使气体温度降至70℃以下,电除雾,碱吸收,最后进引风机。根据钛白的产能,设计所需排气筒的高度和直径,将废气排入大气。经处理后的废气含酸雾(以硫酸计)≤40mg/Nm3,粉尘≤20mg/Nm3,SO2≤100mg/Nm3,满足《大气污染物综合排放标准》GB 16297—1996的要求。

以年产5万吨钛白为例,分析废气治理经济效益。文丘里洗涤可回收偏钛酸约60kg/h,按每吨6000元计,则为360元/h;电设备有文丘里水洗泵、凉水塔(含泡沫塔)泵、电雾器、碱泵,引风机等,总运行电量约425.6kWh,按0.6元/kWh计,需电费255元,综合考虑废气治理收益约为105元/h,折算吨钛白为16.6元。

2.1.3工艺装置含尘尾气的治理

工艺装置的含尘尾气,主要是钛铁矿粉碎工序球磨机系统排出的含钛铁矿粉尘的尾气,在设计中采用引风机和袋式除尘器进行除尘,除尘效率达99.99%,除尘后尾气含尘浓度≤20mg/Nm3,可达到国家及地方有关排放标准的要求。

闪蒸尾气因热值低,现用来加热热水以供一次水洗用,消除厂区内白烟和粉尘。

2.2废酸治理

硫酸法钛白,每生产一吨钛白粉,要排放浓度20%~23%的废酸6~8t。当钛白生产规模在1万t/a以下时,废酸处理比较容易。当钛白生产规模扩大到5万t/a时,废酸的治理就必须认真解决。全国绝大多数的钛白企业,产能都在5万t/a以上,废酸治理已成为困扰企业生产规模扩大的主要问题。解决废酸治理的方法,要结合当地资源和其他工业生产情况进行,如山东东佳公司,将钛白、硫酸,加上废酸与焦化企业废氨水相结合,生产硫酸铵,最终形成钛白-硫酸-硫酸铵联合生产工艺;四川龙蟒公司,原来就是磷酸盐企业,钛白废酸可用于磷酸盐生产,最终形成钛白-硫酸-磷酸盐联合生产工艺;广东惠云公司废酸结合聚合硫酸铁和钛石膏生产,最后形成钛白-硫酸-聚合硫酸铁-钛石膏联合生产工艺,上述三种工艺被列入清洁生产和循环经济,在全国具有示范作用。这几种联合生产工艺,把废酸当做一种资源,创造出可观的经济效益。有的企业采用废酸经二段蒸汽浓缩,使废酸从浓度20%~23%,浓缩至55%~60%,浓缩后的成品酸部分返回钛白装置用于酸解,部分另做他用,当硫酸在高价位时,此方法很受企业欢迎。当硫酸在低价位时,要视区域性硫酸价格和蒸汽价格,来决定采用废酸蒸汽浓缩还是废酸中和处理。

2.3废水治理

吨钛白产生的废水约70t,废水中H2SO4含量为19g/l,折吨钛白废水中的H2SO4为1.33t。采用污泥压滤机,生产干钛石膏,满足水泥厂所要求的石膏指标。压滤后的干钛石膏每吨售价80元,按年产钛白8.5万t计,废酸10%~20%外售,其余废酸与废水一起去石灰中和处理,经高压污泥压滤机压滤,年生产干的钛石膏38万t,销售收入3040万元,扣除费用2350万元,赢利700万元,折算吨钛白增收82.4元。滤液清澈透明,可回用或达标排放。

2.4废渣治理

2.4.1绿矾

每吨钛白产3.0~3.5t绿矾(FeSO4·7H2O)。绿矾有多种用途,如做铁黑、铁红、铁黄等铁系颜料;做净水剂、木材防腐剂、消毒剂等;农业上做化肥、除草剂及农药等。因我国钛白产量大,全国副产绿矾量700~800万t,而其使用量十分有限,造成绿矾大量积压,尤其西部地区销售更成问题,是困扰钛白企业的又一因素。有的企业改以高钛渣为原料生产钛白,虽然不产绿矾,但成本却上升了,使产品竞争力受到影响。湖南株化、广东惠云钛白企业结合硫铁矿制硫酸,其方法是先把绿矾干燥为FeSO4·H2O,掺兑硫铁矿制取硫酸(可掺烧35%~40%硫酸亚铁)。利用此法每处理一吨绿矾可创收100元。

2.4.2黑泥

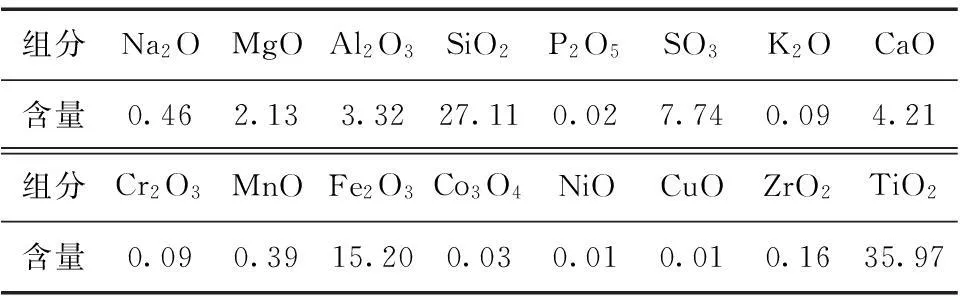

硫酸酸解产生的泥渣主要含有未酸解的TiO2、CaSO4、MgSO4、H2SO4及部分杂质,称之为“黑泥”,其主要的化学组分见表3[2]。

表3 黑泥的化学组分 (w%)

经沉降、抽滤分离,每吨钛白粉约产生160~180kg黑泥(干基),其中TiO220%~40%、Fe10%~20%。

目前黑泥处理普遍采用两种方法:一种是将黑泥洗净、干燥、研磨后再利用,可与新磨粉混用,也可以单独分解;另一种方法是将湿黑泥与浓硫酸配料在压力釜内进行加压酸解。

上述两种方法各有不足,单独使用残渣进行重复分解,酸解率比较低,一般很难达到80%,所得钛白品质较差,不宜生产档次较高的钛白;与新矿粉混用,操作不当,易对产品质量造成影响。

河南佰利联公司成功开发“酸解残渣浮选钛铁矿技术(该技术已被授以国家发明专利)。投资1500万元,建设了酸解残渣生产线,酸解残渣经此法处理后,再回收其中钛白有效成份,能将钛白的利用率提高3%以上。降低产品成本的同时可减少40%~50%黑泥的外排量。

2.4.3废酸浓缩副产硫酸亚铁

废酸浓缩副产硫酸亚铁,其组成见表4。

表4 废酸浓缩副产硫酸亚铁的化学组成 (w%)

废酸浓缩副产硫酸亚铁,折算每吨钛白约0.12t,现工业生产采用其与硫铁矿掺兑制取硫酸。

2.4.4钛石膏

据中国建材联合会石膏建材分会2011年的数据[3],全国钛石膏产排1755万t,利用527万t,利用率约30%,堆存量5128万t。随着我国钛白产量的增加,钛石膏的排量骤增,2013年钛石膏排量约2000万t,钛石膏堆存占用大量土地,若处理不当还会污染当地的水系,寻找钛石膏经济适用的处理方法和应用领域,现有三个途径对其进行处理:

(1)钛石膏经高压污泥压滤机压滤之后,成干钛石膏作水泥熟料添加剂。

(2)经风化的钛石膏自由水份已大幅降低,可用于做砖,据称该砖符合国标的要求,并有经济效益。

(3)利用钛石膏煅烧,加压技术和硫酸法生产过程中制酸的余热,将二水硫酸钙(CaSO4·2H2O),除去结晶水,变成β-半水石膏;加压将β-半水石膏转成α-半水石膏以提高材料强度,可应用于石膏板,墙体,墙体装饰腻子,卫生和日用陶瓷生产用的石膏模具等。

3问题和努力方向

3.1绿矾的出路

2013年我国钛白产量215万t,用硫酸量为860万t,产生绿矾约753万t,绿矾除了作净水剂,在铁黑、铁红、化肥、农药生产中用去少部分外,其余是堆放。绿矾大宗的出路,应是掺兑于制酸的原料硫铁矿制取硫酸。2013年我国硫酸产量8000万t,制硫酸原料中硫磺制酸占50%,硫铁矿制酸仅占20%,硫铁矿制酸主要分布在华南和中南地区,只能消化约13%的绿矾。今后应开发硫磺掺兑绿矾制酸的工艺,为绿矾全部消化和应用寻找一条绿矾-硫酸-钛白的结合之路。

3.2钛石膏的出路

钛石膏经高压污泥压滤机,将钛石膏脱水至固含量80%以上,即可用做水泥缓凝剂。若当地缺乏天然石膏,钛石膏的市场不存在问题;若当地天然石膏资源丰富,开采成本又不高,就存在钛石膏与天然石膏的竞争,从保护资源与环境角度出发,应减少天然石膏的开采。

4结语

国家环境保护法律法规不断出台,社会环保意识的增强,钛白企业也积极行动起来,相继开发出一些治理三废的方法,这些方法大多本着资源综合利用来考虑的,即“使一个生产过程的废弃物成为下一生产过程的原料”。这样可降低成本,增加收益。由于我国幅源辽阔,钛白生产企业多,且分散,各地的资源优势有差异,因此创造出了多种联合生产的方法,有“钛白-硫酸”,“钛白-硫酸-硫酸铵”,“钛白-硫酸-磷酸盐”、“钛白-硫酸-聚合硫酸铁-钛石膏”等各种联合生产方法。初期治理三废时,吨钛白需要花费1000~1200元,使企业不堪重负,现转向资源综合利用治污,使企业产生了一定的经济效益。希望硫酸法钛白企业在“三废治理”上越做越好,为社会造福,为企业创收。

参考文献

1陈朝华、刘长河编著.钛白粉生产及应用技术[M].北京:化学工业出版社,2006.11.

2陈建立.硫酸法钛白生产中固体废弃物的处置探讨[J].钛白, 2011.14:32-34.

3姜小毛.低温法石膏制硫酸技术再获突破[N].中国化工报, 2014.4.11.

(收稿日期2015-11-17)

评论

*唐文骞:教授级高级工程师。毕业于福州大学化学工程系。发表论文123篇,曾获山东省、原化学工业部优秀设计一、二、三等奖,获三项专利、二项专有技术。任全国钛白专家组荣誉专家,享受国家政府特殊津贴。联系电话:18615196919。