Prime G+技术改造25万吨/年OCT-MD催化汽油加氢装置工程设计实践

王佳兵 罗文聆 周 虹

中建安装工程有限公司 南京 210049

技术

Prime G+技术改造25万吨/年OCT-MD催化汽油加氢装置工程设计实践

王佳兵*罗文聆周虹

中建安装工程有限公司南京210049

摘要以某公司25万吨/年催化汽油加氢装置升级改造为例,介绍Prime G+工艺技术和OCT-MD工艺技术,并进行比较。分析Prime G+工艺的优越性、改造的必要性及可行性;指出改造的要点、难点、设备的新增利旧及管道布置的注意点。最大程度的利旧,力求在原装置的基础上,完成升级改造工作,改造后已生产出优质汽油。

关键词催化汽油改造工艺技术

山东某公司25万吨/年催化汽油加氢装置采用OCT-MD工艺技术,装置于2013年8月投产,生产符合国III标准的汽油,硫含量稳定在150μg/g以下。为了配合油品升级的需要,生产硫含量低于10μg/g的汽油,拟对该装置进行升级改造。经过调研,业主方决定采用Axens的Prime G+工艺技术改造现有装置,改造后,已生产出硫含量低于10μg/g的优质汽油。

1工艺技术

1.1OCT-MD工艺技术

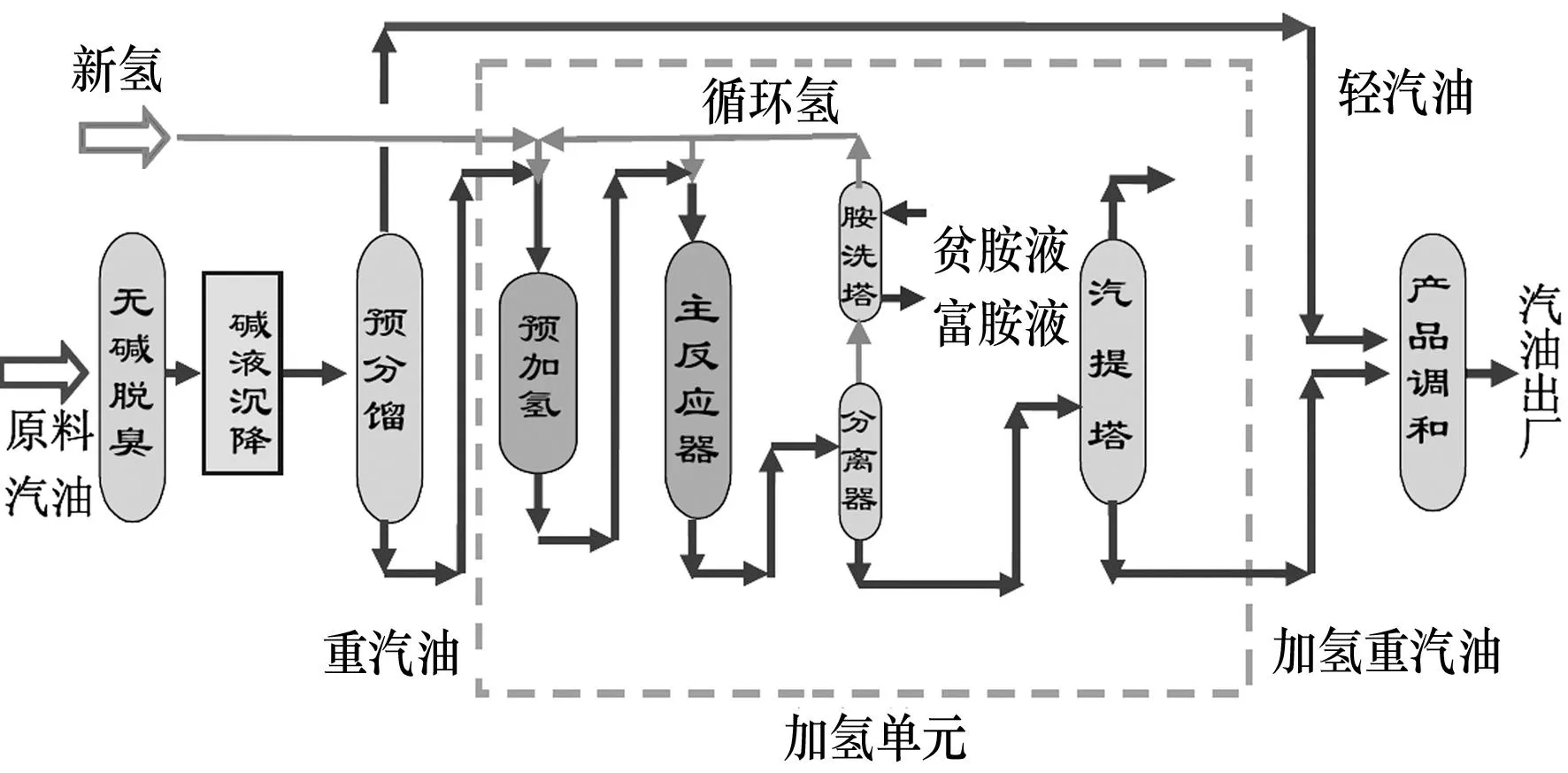

OCT-MD工艺技术是抚顺石油化工研究院开发的FCC汽油加氢选择性加氢脱硫技术。OCT-MD装置工艺流程见图1。

图1 OCT-MD装置工艺原则流程

根据催化(FCC)汽油的硫化物集中在重馏分(HCN)中、烯烃集中在轻馏分(LCN)中分布特点,首先将FCC汽油分馏为LCN和HCN,HCN加氢脱硫,然后再与LCN 混合,以达到脱硫而又减少因烯烃饱和造成辛烷损失的效果。

OCT-MD装置包括:① 原料FCC汽油无碱脱臭(包含碱液聚结沉降分离);② 预分馏;③ 重馏分加氢脱硫;④ 加氢重汽油与脱臭轻汽油调合等4个单元。

1.2Prime G+工艺技术

Prime G+是Axens公司开发的用于FCC汽油选择性脱硫工艺技术。FCC全馏分汽油首先进入第一反应器(即选择性加氢反应器SHU),在缓和的工艺条件下,二烯烃被选择性地加氢,变为单烯烃、硫醇和较轻的硫化物被转化为较重的硫化物。第一反应器流出物随后在分馏塔中被分成LCN和HCN。HCN被送入第二个反应器(即主反应器),在双催化剂的作用下,实现深度HDS。二反流出物经稳定后,得到超低硫汽油[1]。

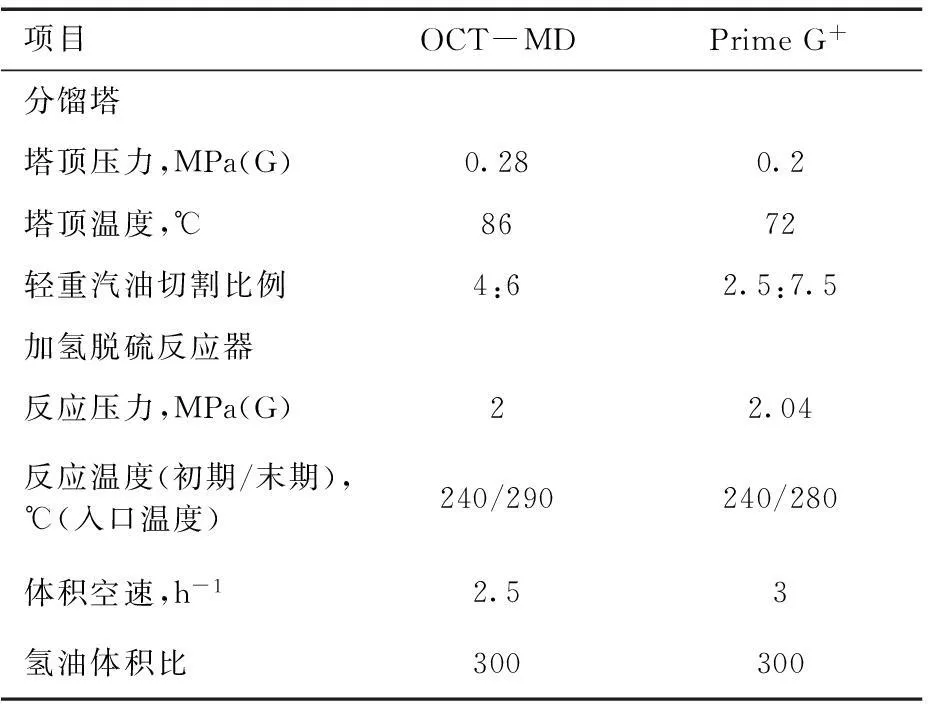

1.3技术对比

(1)预处理方式不同。OCT-MD采用汽油无碱脱臭技术,用于将低沸点硫醇硫(LCN 中)转化成高沸点的二硫化物并转移到HCN 中;Prime G+则采用全馏分选择性加氢将硫醇和较轻的硫化物转化为较重的硫化物,且二烯烃转化为单烯烃。

(2)加氢脱硫工段前均设置分馏塔,塔底重汽油HCN进入HDS工段。

(3)两种工艺均采用固定床加氢脱硫方案,反应温度及压力较为接近。这也为设备、管道及仪表等利旧创造了条件。两种工艺具体操作条件见表1。

(4)OCT-MD技术采用的是反应进料加热炉直接加热重汽油组分,而Prime G+技术是把加热

表1 两种工艺下操作条件对比(以本装置为例)

炉置于加氢脱硫反应器之后,先加热脱硫后反应产物,然后反应产物再与反应器进料换热。采用这

种手段来调控反应器入口温度, 避免直接加热重汽油组分,延缓炉管结焦的趋势,有利于装置的长周期运行[2]。

2工艺流程改造

本装置为升级改造装置,立足点在于充分利用现有装置流程,适当新增工艺设备及管道等,完成改造目标。项目前期阶段,业主方、技术方及设计单位就装置流程改造事宜进行了深入的沟通与探讨,确定改造方案:

(1)新增选择性加氢SHU工段。

(2)原加氢脱硫工段改造为Prime G+2段式流程。

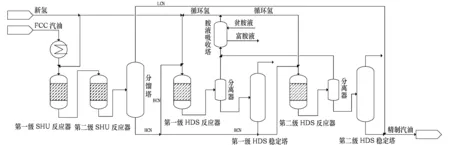

改造后工艺流程见图2。

图2 改造后装置工艺原则流程

2.1工艺改造要点及优点

(1)原装置未设置OCT-MD标准配置中的无碱脱臭工段,因此按照Prime G+工艺技术要求,在分馏塔前新增SHU工段即可。石脑油进入此工段后,硫醇和较轻的硫化物被转化为较重的硫化物,在分馏工段中则留在了重汽油中,为后续加氢脱硫创造了条件且二烯烃转化为单烯烃,避免后续工段结焦的可能。此工段工艺设备及附属管道基本为新增,相对较为独立。

(2)由于分馏塔切割点的调整,HCN流量增加,超过原加氢脱硫段的处理能力(见表1)。超出部分旁路第一段HDS,与第一段加氢脱硫后的流出物混合后直接进第二段HDS。Prime G+两段式流程是保持辛烷值的最佳方案,特别在高脱硫率情况下具备非常好的选择性。

选择性HDS第一级工艺设备基本利旧原有装置HDS工艺设备,选择性HDS第二级工艺设备基本为新增设备(加氢反应器、个别换热器等利旧)。

(3)经过技术方工艺核算及设备专业机械校核,原装置内预加氢反应器和加氢精制主反应器可分别作为第一级HDS反应器和第二级HDS反应器使用。

(4)经工艺核算,胺液吸收系统能够满足新工况工艺要求,予以利旧。第一级HDS及第二级HDS循环氢均进该系统脱除硫化氢。

(5)经压缩机供应商核算,循环氢压缩机及新氢压缩机负荷能力及压缩比足够,予以利旧。压缩机出口管线进行了适当的改造,以满足最新的工艺要求。

2.2工艺改造设计内容

(1)设计时根据工艺包资料中的PFD及物料平衡数据,借助工艺模拟软件Aspen HYSYS,完成了装置全流程模拟工作,获得了后续工作的基础数据;同时完成了塔器、加热炉、换热器、机泵等利旧核算工作,以及对相关PID的修订工作。

(2)采用HTRI等计算软件,完成新增换热器选型工作及利旧换热器、空冷器的校核工作,并提出了利旧换热器局部改造措施,如管口口径调整,增做焊后热处理等。

(3)工艺包中提交的PID是基于新建装置,未考虑现有装置实际情况。工艺设计人员在消化工艺包PID的基础上,立足于现有装置实际流程,将现有工艺设备、管道、仪表等逐一融合到新流程中,完成PID的修订工作。利旧设备、管道、仪表等均在PID中通过标识与新增部分加以区分。

3设备及管道的改造

原装置布置采用按工艺流程顺序和同类设备相对集中的原则。按三条线布置,北侧布置分馏区、换热区、炉反区;南侧布置压缩机区;中间为主管桥区。

改造后设备平面布置见图3(图中阴影部分为新增或改造区域)。

图3 改造后装置设备平面布置

3.1设备改造要点

(1)新增SHU区位于压缩机区右侧。该区域有SHU反应器两台,稳定塔两台,及附属容器、换热器等设备。该区域新增一框架,且为本装置新增的唯一框架。

(2)炉反区,在原加热炉右侧新增第二级HDS反应器加热炉一台及附属换热器4台。

(3)装置中间为主管桥区,右侧新增一段管架,用于敷设进出SHU反应区及新增加热炉等管道。

(4)新增机泵数目较多,统一布置于主管桥下,不能利旧的机泵需移除。

(5)第二级HDS热分离罐及第二级HDS冷分离罐布置于换热区换热框架上侧,便于附属管道的进出。

(6)HDS第二级新增的部分换热器设备部布置于换热区框架上。

3.2管道改造要点

(1)原装置开工时间较短,在保证安全的前提下,为节约投资,加快项目建设进度,管道设计时充分考虑了现有装置内管道(含管件、阀门等)的利旧(整体利旧或部分利旧)。

(2)管道设计工作难度较大,需兼顾利旧管道与新增管道,尤其是主管桥区域,利旧与新增管道数目大,进出管线多,须认真加以规划。

(3)利旧管道与新增管道在工艺管道布置图均通过标识予以区别,便于现场施工。

(4)对于流程中可以整体利旧或部分利旧的管道、管件和阀门等,建设单位委托相关专业公司进行管道壁厚、焊口、腐蚀情况、密封情况等一系列指标进行测定及检查,符合相关要求方可利旧,否则应予以更换。

4设备改造新增利旧情况

本装置设备改造新增利旧情况见表2。

从表2中可见,设备利旧52台,新增44台(配套设备未做统计)。装置内工艺设备得到了最大程度的利旧,大幅降低项目改造投资。

5结语

(1)油品升级是大势所趋,预计以硫质量分数不大于10μg/g为主要杂质限制的国V汽油标准将会在未来几年在国内逐步全面实施[3]。建设单位应根据装置实际情况,选择合适的工艺技术,在充分利用现有装置的基础上,完成改造目标,实现利益最大化。

表2 设备改造新增与利旧情况 (台)

(2)改造项目较新建项目工程设计工作更为繁琐,限制多,校核工作多。应在装置全流程统筹考虑的基础上,考虑每台设备、每根管道、每个仪表等,注重细节,多为业主考虑,在符合规范,保证安全的前提下,最大程度利用现有装置的设施。

本次改造也可为类似装置改造提供参考。

参考文献

1李大东.加氢处理工艺与工程[M]. 中国石化出版,2004:926.

2张光明.汽油选择性加氢脱硫装置的工艺选择[J].浙江化工,2014,42(5):27-29.

3接瑜等.新建汽油加氢装置适应油品升级工程实践[J].炼油技术与工程,2014,44(2):22-25.

(收稿日期2016-01-05)

改造

*王佳兵:工程师。2009年毕业于南京大学化学化工学院应用化学专业。从事石化、化工设计及管理工作。联系电话:(025)56663715,E-mail:wang_jiabing@aliyun.com。