变换甲烷化一体化煤制天然气工艺探讨

周明灿

重庆化工设计研究院 重庆 400039

设计

变换甲烷化一体化煤制天然气工艺探讨

周明灿*

重庆化工设计研究院重庆400039

摘要介绍我国能源资源结构特点、天然气利用现状和趋势、现有煤制天然气工艺;提出变换甲烷化一体化的煤制天然气工艺路线,并与现有煤制天然气工艺在全厂设置、运行成本方面进行比较,分析变换甲烷化一体化工艺的优点。

关键词变换一体化煤制天然气工艺

我国是一个富煤、贫油、少气的国家。随着经济发展和城市化的推进,天然气消费量已迎来快速增长期。适度发展煤制天然气,可以有效增加国内天然气供给,降低对外依存度,提高国家能源安全保障。目前,已建成的大型煤制天然气项目建设投资较高,装置运行的经济性较差;要提高煤制天然气装置的经济效益,需要对工艺路线进行不断的创新和改进,以降低装置投资和运行消耗。

1国内煤、油、气资源现状

我国化石能源总量中绝大部分为煤炭资源,石油和天然气所占比例低,石油、天然气储量与国土面积及人口基数极度不匹配;截止2012年底,我国天然气、石油、煤炭能源探明储量分别为3.1万亿立方米、2.4亿吨、1145亿吨,占全球的比例分别为1.66%、1.02%、13.3%[1]。

天然气是一种优质、高效、清洁的低碳能源,加快天然气产业发展,提高天然气在能源消费中的比重,对我国调整能源结构、改善环境空气质量具有重要意义。经过近几年国家的规划与发展,全国天然气基干管网架构逐步形成,基本构建了“西气东输、北气南下、海气登陆”的天然气供气格局。经济社会的发展、城镇化的推进以及能源消费结构的调整使燃气消费量逐年增加,自2013年以来,我国已成为世界第三大天然气消费国。据统计,2013年我国天然气表观消费达到1676亿立方米,2014年达到1830亿立方米,天然气的对外依存度超过了30%。为达到通过价格刺激天然气的生产和供应的目的,还原天然气的商品属性,2013年7月,天然气价格改革在全国范围内推广,价格出现了较大幅度上涨。为保证天然气的供应,国家加大了天然气的开采和供应力度,同时在全球加强能源合作,以增加油气资源供应,但天然气供应不足的现状无法在短时间内得到根本改变,为缓解天然气的供需矛盾,在煤炭资源丰富地区,适度发展煤制天然气符合我国能源结构特点和能源消费结构调整的需要。

2现有煤制天然气工艺路线

现有煤制天然气全厂工艺流程见图1,主要工艺装置包含煤造气、CO变换、酸性气体脱除、甲烷合成、天然气压缩及天然气干燥。

图1 现有煤制天然气全厂工艺流程框图

煤造气装置的工艺目的是将原料煤在气化剂的作用下进行气化处理生产富含CO、H2的粗合成气,煤造气装置可以根据原料煤的特性等因素选择多种气化工艺;CO变换装置的工艺目的是通过CO变换反应调节粗合成气中H2与CO的比例,使其满足甲烷合成对H2与CO比例的要求,通常采用耐硫宽温变换工艺;酸性气体脱除装置的工艺目的是脱除变换气中的H2S、COS、多余的CO2等杂质,对变换气进行净化处理,满足甲烷合成的要求,通常采用低温甲醇洗工艺;甲烷合成装置是将净化合成气中的CO以及少量的CO2与H2反应生成CH4,是天然气的反应生成装置,一般使用镍基催化剂,采用部分气体循环的多段绝热反应工艺;天然气压缩及天然气干燥是将甲烷合成单元生成的甲烷气体进行压缩及干燥处理,以满足天然气输送的要求,一般采用多级离心压缩,干燥采用三甘醇脱水工艺。

粗煤气经过CO变换处理高温变换气冷却至低温后进行酸性气体脱除处理,脱除酸性气体的低温净化气又加热至高温后进行甲烷化反应,甲烷化反应生成的高温天然气再冷却进行压缩及干燥处理,整个工艺流程存在“冷热病”问题,导致全流程换热设备增多,运行能耗增加。粗煤气的CO变换反应需要消耗水蒸气,且用于推动反应平衡的大量水蒸气最终通过冷凝处理以工艺冷凝液的形式排出,甲烷合成反应生成的大量气态水也只能通过冷凝处理以工艺冷凝液的形式排出,全厂工艺冷凝液排放量大,冷凝设备投资大。虽然工艺冷凝液可以经过汽提处理后返回系统循环使用,但处理大量工艺冷凝液将增加装置建设投资及运行成本。

3变换甲烷化一体化的煤制天然气工艺路线

为降低煤制天然气的建设投资及运行能耗,提高装置的经济性,现提出一种变换甲烷化一体化煤制天然气的工艺路线,其流程见图2。主要工艺装置仅需要煤造气、变换甲烷化、酸性气体脱除、天然气压缩,比现有工艺路线的流程简化。

图2 变换甲烷化一体化煤制天然气全厂工艺流程框图

变换甲烷化一体化煤制天然气工艺路线的煤造气装置与现有煤制天然气工艺路线完全一致,但后续装置有所不同。变换甲烷化装置需要进行CO变换反应和甲烷合成反应;酸性气体脱除装置虽然同样是脱除工艺气中的酸性气体,也采用低温甲醇洗工艺,但处理的工艺气气量及组成发生了变化;天然气压缩单元的进气条件也发生了变化。

从全厂分区及换热分析来看,变换甲烷化一体化煤制天然气工艺路线的功能分区和温度分区非常清晰,不存在“冷热病”问题。煤造气及变换甲烷化装置为化学反应区、高温区,酸性气体脱除及天然气压缩为物理处理区、低温区。整个工艺路线呈现流程简单,结构清晰的特点,换热设备投资及装置运行能耗也大幅降低。

从化学反应物料平衡及反应热力学平衡来看,将CO变换反应与甲烷合成反应进行耦合,既可以降低装置蒸汽消耗,又减少工艺冷凝液的形成,也有利于推动甲烷合成反应平衡。甲烷合成反应生成的H2O可以直接用于CO变换反应,减少了CO变换反应的外供蒸汽消耗;CO变换反应消耗甲烷合成反应生成的H2O又有利于推动甲烷合成的反应平衡;甲烷化反应消耗CO变换反应的产物H2,有利于推动CO变换的反应平衡,降低推动CO变换反应平衡的蒸汽消耗。

由于甲烷合成是一个气体摩尔数减少的反应,对于同样的天然气产量规模,变换甲烷化一体化工艺路线进酸性气体脱除装置的总气量和酸性气体脱除装置的建设投资将大幅降低。进酸性气体脱除装置的总硫和CO2绝对含量与现有工艺相同,由于总气量减小,故其酸性气体的浓度升高,CO2浓度达到近70%。低温甲醇洗脱硫脱碳工艺为纯物理吸收法酸脱工艺,低温甲醇的H2S、COS、CO2平衡溶解度极大,溶剂甲醇的循环量主要与进气总量和压力相关,而与处理气体中的酸性气含量关联度较低。采用变换甲烷化一体化工艺的酸洗气体脱除装置入口总气量较现有工艺也大幅降低,故其甲醇循环量减小,装置运行的水、电、汽消耗低。在低温甲醇洗工艺中,CO2气体是需要脱除的酸性气体,且溶解吸收时会放热,同时CO2在低温甲醇洗工艺中又扮演着减压解析制冷的角色,为装置获得低温,且入口气体CO2含量越高,压力越高,其减压解析制冷效果越明显,装置外供冷量消耗越低。

从酸性气体脱除装置送出的天然气的温度比现有煤制天然气工艺甲烷合成装置送出的天然气的温度低约10℃,不含水;且前端工艺流程减少一个工艺装置,系统阻力降减小约0.4MPa,即变换甲烷化一体化工艺的天然气压缩装置入口压力比现有工艺高约0.4MPa。变换甲烷化一体化工艺天然气压缩装置送出的天然气无需再进行脱水处理,故其出口压力可以比现有工艺天然气压缩装置的出口压力低0.15MPa。

4变换甲烷化一体化工艺与现有煤制天然气工艺的比较

4.1比较基础

两种工艺的煤造气单元完全一致,差异比较主要为煤造气的下游单元,为方便两种工艺的比较,首先确定装置的比较基础:

(1)装置规模为4.0×107Nm3/a煤制天然气,年操作时间为8000h。

(2)所生产的天然气满足天然气国家标准GB 17820-2012中一类天然气的技术指标,高位发热量≥36MJ/m3(101.325kPa,20℃),总硫(以硫计)≤60mg/m3(101.325kPa,20℃),硫化氢≤6mg/m3(101.325kPa,20℃),二氧化碳体积含量≤2.0%。

(3)出装置的天然气压力为10.0MPa(G)。

(4)煤造气单元采用某粉煤加压气化废锅流程技术,其生产的粗合成气主要组分干基摩尔含量见表1,粗煤气温度165℃,压力3.8MPa(A),含饱和水。

表1 煤气组分及含量 (mol%)

(5)主要公用工程包含水、电、汽等的关键参数及价格见表2。

表2 主要公用工程的规格及价格

4.2工艺物料

根据装置规模及粗煤气组成,按照各工艺单元的特点,得到两种工艺下的全厂工艺物料表,分别见表3和表4。

表3 现有煤制天然气全厂工艺物料表

表4 变换/甲烷化一体化煤制天然气全厂工艺物料表

4.3工艺装置的配置差别

现有煤制天然气工艺路线全厂包含煤造气、CO变换、酸性气体脱除、甲烷合成、天然气压缩、天然气干燥6个工艺装置。变换甲烷化一体化工艺路线全厂包含煤造气、耐硫变换甲烷化、酸性气体脱除、天然气压缩4个工艺装置。两种工艺路线的煤造气装置完全一致,天然气压缩装置的差别较小。

两种工艺路线相比,有差别的工艺装置中,现有煤制天然气工艺路线的CO变换装置采用耐硫变换工艺,酸性气体脱除采用低温甲醇洗工艺,甲烷合成采用HALDOR TOPSOE甲烷合成工艺,天然气干燥采用三甘醇脱水工艺。根据装置处理工艺气量及操作条件,综合目前设备制造能力、大件运输限制及工程配套水平,CO变换装置需要设置4套等规模系统,每套系统内的主要工艺设备需要并联设置以减小设备尺寸;酸性气体脱除装置需要4套等规模系统,每套系统中并联设置2套吸收系统,共用甲醇闪蒸及再生系统;甲烷合成装置设置4套等规模系统,每套系统内的主要工艺设备需要并联设置以减小设备尺寸;甲烷干燥装置设置2套等规模系统。

变换甲烷化一体化工艺路线变换甲烷化装置需要使用耐硫甲烷化催化剂,目前还没有此种催化剂在类似工况中工业运用;酸性气体脱除装置依然采用低温甲醇洗工艺。根据装置处理工艺气量及操作条件,变换甲烷化装置需要设置4套等规模系统,每套系统内的主要工艺设备需要并联设置以减小设备尺寸;酸性气体脱除装置处理气量只有现有煤制天然气工艺路线酸性气体脱除装置处理气量的53.8%,酸性气体脱除装置只需设置2套等规模系统即可,每套系统中并联设置2套吸收系统,共用甲醇闪蒸及再生系统,酸性气体脱除装置负荷降低也可以减小配套冷冻装置的规模。

采用变换甲烷化一体化工艺,工艺流程简单,全厂装置建设投资将比现有煤制天然气工艺的建设投资大幅降低。

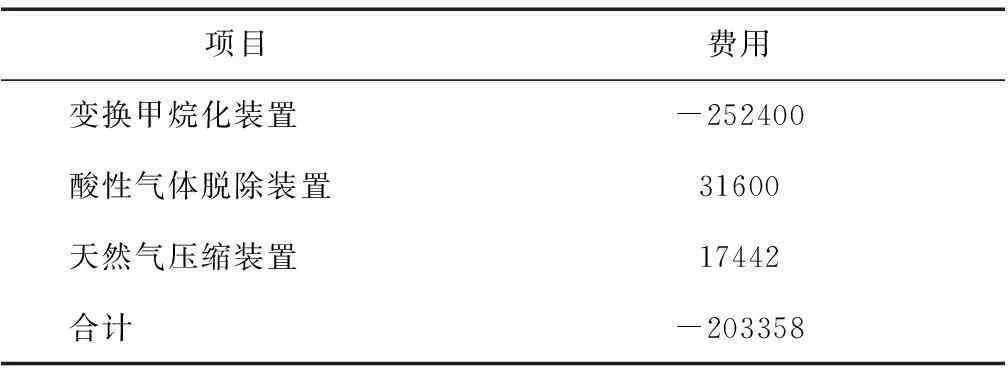

4.4工艺装置的运行成本差别

两种工艺路线的煤造气装置完全一致,无需比较。现有煤制天然气工艺煤造气下游主要工艺装置包含CO变换装置、酸性气体脱除装置、甲烷合成装置、天然气压缩装置、天然气干燥装置,各装置的主要公用工程消耗见表5。

表5 公用工程消耗 (元/h)

现有煤制天然气工艺的CO变换、酸性气体脱除、甲烷合成、天然气压缩及干燥装置主要公用工程运行成本折合-126948元/h。

变换甲烷化一体化工艺,其变换甲烷化装置和酸性气体脱除装置的公用工程消耗见表6。

表6 公用工程消耗 (元/h)

变换甲烷化一体化煤制天然气工艺的变换甲烷化、酸性气体脱除及天然气压缩装置主要公用工程运行成本折合-203358元/h。

对比两种工艺路线的运行成本,变换甲烷化一体化工艺路线的运行成本低76410元/h,即对于一个40亿Nm3/a的煤制天然气项目而言,如果采用变换甲烷化一体化工艺路线,则每年可以节约运行成本61128万元,折合单位产品天然气成本低约0.153元/Nm3。

5变换甲烷化一体化工艺的优点

与现有煤制天然气工艺路线相比,变换甲烷化一体化煤制天然气工艺路线主要优点:

(1)工艺流程简单,装置数量减少,建设投资降低。

(2)冷热分区清晰,系统换热减少,能耗降低。

(3)CO变换反应与甲烷合成反应耦合,蒸汽消耗降低,工艺冷凝液减少。

(4)酸性气体脱除装置处理气量接近减半,酸性气体脱除装置及配套冷冻装置规模减小。

(5)公用工程消耗减少,运行经济。

6结语与展望

适度发展煤制天然气对保障国家能源安全、改善环境空气质量有积极作用,但中国煤制天然气的发展历程较短,相关技术积累还不足,技术研发也滞后。国内已建成的煤制天然气项目建设投资及运行成本仍偏高,项目运行经济性普遍较差。截止目前,耐硫甲烷化催化剂没有类似工况的工业化运用,若能攻关耐硫甲烷化催化剂,则煤制天然气项目的建设投资将大幅降低,煤制天然气产业将迎来新的发展空间。

目前国家对于新型煤化工包括煤制天然气的产业政策是加强升级示范,进行关键技术及设备的攻关,依靠技术创新驱动,走出一条资源消耗少、技术含量高、质量效益好、绿色可持续发展的新路子。中国的部分煤化工技术已经走在世界前列,随着市场的发展和技术的进步,笔者相信耐硫甲烷化催化剂和变换甲烷化一体化煤制天然气技术将成功进行工业化运用。

参考文献

1BP世界能源统计年鉴2013.

(收稿日期2015-10-30)

技术

*周明灿:工程师。2006年6月毕业于南京工业大学化学工程与工艺专业。从事化工项目的咨询、设计和项目管理工作。

联系电话:13883079926,E-mail:zhoumc2000@qq.com。