永磁同步电机及其驱动系统故障处理与容错机制研究综述

魏书荣 ,黄苏融 ,符 杨 ,张 琪 ,高 瑾

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海电力学院 电气工程学院,上海 200090)

0 引言

永磁同步电机(PMSM)凭借其高转矩密度、高功率密度、高效率、高可靠性的优势,成为电动汽车、飞机等驱动系统的主流电机之一。对于高速运行的电动汽车、高铁、飞机或舰船而言,不受控制的输出力矩会影响其稳定性,进一步危及乘客的生命安全,因此电驱动的安全、可靠、耐久运行变得至关重要。改善电驱动的可靠性、提高其故障容错性能已成为工业界和学术界的研究热点。

中华人民共和国汽车行业标准QC/T 893—2011《电动汽车用驱动电机系统故障分类及判断》将电机及驱动的短路、开路故障分别列为致命及严重故障[1]。如何保证其安全性,在故障模式下及时提供保护及处理机制,使电驱动系统故障后仍然能够“跛行回家”,成为对连续运行有着更高要求的电驱动系统容错运行的关键。

“容错”原是计算机系统设计技术中的一个概念,是容忍故障的简称。工程上是指:在系统中,当一个或多个关键部件出现故障时,必须将故障部件从系统中隔离,然后采取相应的措施维持其规定功能,或在可接受的性能指标变化下,继续稳定可靠运行。

电驱动的故障容错包括两方面:一方面,在故障情况下能够继续运行;另一方面,在故障情况下需要提供故障保护以防止更恶劣的损坏。在工业领域,容错通常指不降低或略降低性能运行;在安全性高的关键领域,由于其通常具有冗余,故障容错通常指故障保护。故障多快能够被检测出来并提供容错机制也是故障容错需要解决的一个关键问题,如切除故障元件、启动备份等[2]。

因此,对容错的研究应包括3个方面:故障辨识、故障处理、故障修正。本文对近年PMSM及其驱动容错运行的研究现状进行归纳、总结和分析,将以安全、可靠、耐久为导向的电驱动系统容错运行研究分为4个层次:①容错能力的评估指标和方法;②故障辨识与预警;③容错系统的软件技术,通过容错控制深入挖掘现有系统的容错潜力;④容错系统的硬件技术,重构PMSM电驱动硬件结构以实现容错。并从以上4个方面对PMSM及其驱动系统容错运行研究中亟待解决的热点问题及发展方向进行探讨。

1 容错能力评估指标

传统上,通常以可靠性来评估系统的运行性能。可靠性是指一个元件、设备或系统在预定时间内在规定条件下完成规定功能的能力。可靠性评估除了对可能出现的故障进行分析,采取相应措施以减少故障造成的影响外,还可对可靠性投资及其带来的经济效益进行综合分析,以确定合理的可靠性水平。

不同系统的可靠性度量不同。例如,对于发电系统而言[3],可靠性是对电力系统按其可接受的质量标准和所需数量不间断地向电力用户供应电力和电量能力的度量。一般可以用故障对电力用户造成不良影响的概率、频率、持续时间、故障引起的期望电力损失及期望电量损失等指标描述,且不同的子系统有专门的可靠性指标。

但是无论对哪种系统,其可靠性都由系统中各单一设备和元器件以某种连接方式共同构成。影响电驱动系统可靠性的主要因素可归纳为以下2点:①主要设备或元器件,例如PMSM、IGBT模块、直流母线电容C等;②电驱动系统的拓扑结构。对于单一设备或元器件,通用的描述可靠性的指标[4]为失效率和平均修复时间(MTTR)。

可靠性技术正在飞快发展,大致分为2个阶段:以冗余技术(具有代表性的是双余度技术)为标志的初级阶段;以容错技术为标志的高级阶段。文献[5-8]提出了几种定量方法建立系统的可靠性模型,或者几种方法相结合建立一个准确的可靠性评估模型。在很多情况下,经典的设计并不能满足可靠性评估的要求。文献[9]提出了故障后评估电驱动系统可靠性的2个指标:输出性能因素(PFPF)与逆变器成本因素(CF)。其中,PFPF=故障后逆变器输出功率/标准逆变器额定输出功率,CF=容错逆变器成本/标准逆变器成本。文献[10]以故障树的方式描述了电驱动系统可靠性评估的方法。文献[11]给出了在逆变器拓扑结构中单一部件对整体系统的贡献率。

目前,相关文献都缺乏统一的可靠性评价标准,因此迫切需要建立一个统一的容错性能评价系统,为高耐久电驱动的容错能力提供合理的性能评估与数据支撑。

2 故障分类与辨识

容错运行首先要求能够快速识别故障并及时提供容错机制,因此容错的实现与状态监测和故障辨识是密不可分的。将在线监测、故障辨识与容错运行的关系用时序图表示,如图1所示。故障预警是实现故障检测和分离、检测故障延时时间、评估容错的可行性以及判断是否误检的关键因素,直接影响主动容错系统的性能,是重构容错运行的关键技术。

图1 在线监测、故障辨识与容错运行时序图Fig.1 Sequence of online monitoring,fault identification and fault-tolerant operation

在故障方面,本文只考虑电气故障。 因为工程上机械故障通常是难以修复的,只能根据机械损坏状态评估机械部件还能持续使用的时间。只有电气故障是可通过控制算法和硬件重构来达到容错运行的目的。电驱动系统可容错的常见故障分类[1]见表1。

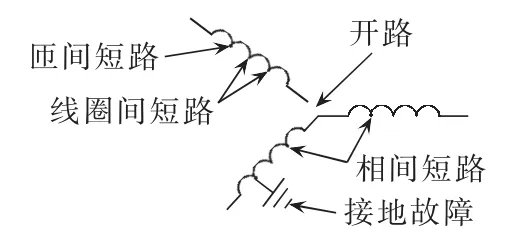

图2给出了PMSM定子绕组内部不同故障类型示意图。

表1 电驱动系统可容错的常见故障分类Table 1 Classification of common tolerable faults of electric driving system

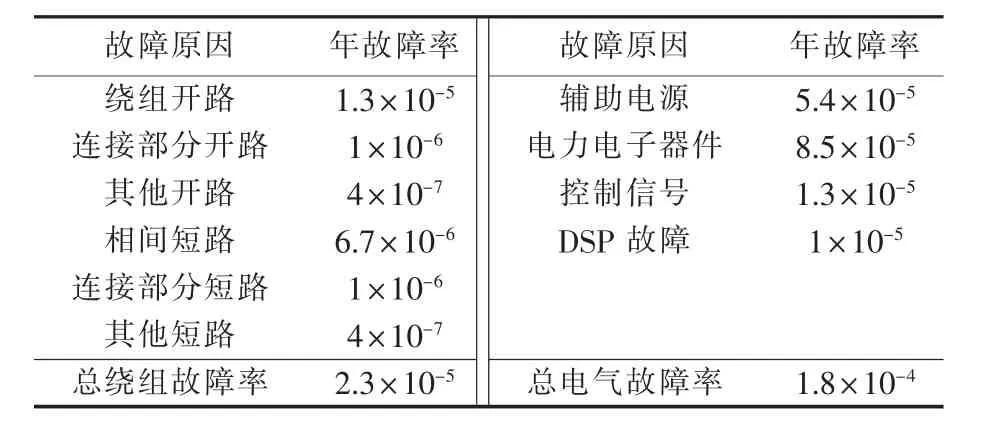

文献[12-13]对可靠性要求更高的飞机中使用的PMSM驱动各部件的故障率进行了统计,如表2所示。

图2 电机绕组内部故障示意图Fig.2 Schematic diagram of internal faults of motor winding

表2 三相电驱动系统各部件的年故障率Table 2 Annual failure rate of different components of three-phase electric driving system

表2所示故障率的统计可推广至所有PMSM电驱动系统。在开路故障部分,更容易发生逆变器开路故障,或者电机绕组终端接触不良而导致的开路。尽管短路故障率略低于开路故障率,但对于高速运行的飞机或车辆而言,只要出现故障,哪怕是十万分之一的概率,就可能给乘客带来致命的安全威胁。因此,本文重点关注开路、短路故障情况下PMSM电驱动系统的容错运行。

为及时提供有效的容错机制,必须保证故障辨识的准确性、及时性、有效性。检测故障所需的时间很大程度上取决于故障提取和故障决策过程。根据现有研究成果,电驱动系统的故障辨识与诊断方法可分为以下3类。

(1)经典方法,通过提取电驱动系统典型的故障特征量来进行故障分析诊断。例如:电压信号、电流信号,包括转子励磁电压、IGBT的冲击过电压、定子绕组正负序阻抗等;对时域信号进一步分析处理所得的定子电流包络线、电流矢量轨迹、相位差、3次谐波信号、电流的高频负序分量等。文献[14-17]对这些方法进行了较为详细的说明和分析。

同时,有学者提出通过额外注入信号来分析并检测故障。文献[18]通过额外注入高频电流分量来检测故障。由于匝间故障引起的定子相绕组不平衡会产生不同的交、直轴泄漏电感,这种不平衡产生了一个固定的特点,通过研究该高频负序电流直流分量就能够检测出故障。文献[19]提出类似高频注入技术,以正常运行电机的电流高频序分量作为参考,测量高频序分量电流,并与参考值比较生成差值,以此差值作为诊断指标。

Shfield大学的D.Howe教授等提出借助第三方硬件,在电机定子绕组上缠绕一个搜索线圈,通过额外增加相应的辅助设备来检测故障。利用搜索线圈产生的电压降,结合卡尔曼滤波算法来进行相间绕组短路故障的检测和识别[16]。正常运行时,搜索线圈有正常的压降,一旦发生匝间短路,则短路线圈的压降近似为零,用搜索线圈将压降输出,并进行卡尔曼滤波,设定合理的阈值,就能很快地检测出故障。

(2)数学方法,即利用数学理论方法和分析工具对采集到的信号进行后处理,从而进行故障诊断。常用的数学方法有:信号变换[20]、数据挖掘[21]、小波分析[22]、参数估计[23]、状态观测[24]与滤波技术[25]等。

(3)智能方法,即在不过分依赖试验数据的情况下,基于在线监测的信息实现电机运行状态的评估。 常用智能方法有:专家系统[26]、灰色预测[27]、神经网络[28]、模糊逻辑[29]、粒子群优化算法[30]等。

在常见的电机绕组故障中,短路故障的在线监测最薄弱。文献[31]对三相PMSM定子绕组匝间短路近年来的在线监测技术进行了总结,描述了采用不同诊断方法所检测出的故障及其严重程度。

但是无论采用哪种辨识方法,目前普遍缺乏故障预警量化的参照标准,使得诊断系统的早期故障预警功能相对薄弱。

3 容错系统的软件技术

电驱动系统的容错通常有软件技术和硬件技术2种方案,容错系统的软件技术通常体现在故障发生后控制策略的改进,而硬件技术通常采用具有容错能力的逆变器拓扑替代常规的逆变器结构来实现。在实际的容错方案中,需要将软硬件结合达到高输出性能的要求,共同实现故障后的容错运行。电驱动系统的故障容错可以从机器侧及逆变器侧两方面考虑。机器侧主要考虑电机本体的容错设计,着眼于容错电机的结构设计;逆变器侧主要考虑故障容错控制,侧重于故障后的控制策略。

图3 电驱动系统故障容错解决方案的研究趋势Fig.3 Research trend of fault-tolerance solutions for electric driving system

图3给出了电驱动系统故障容错解决方案的研究趋势及适用领域。电驱动系统的容错研究经历了从备份式到非备份式结构,最终进入主动控制方向。英国Newscastle大学的B.C.Mecrow教授的研究轨迹基本体现了电机容错研究的趋势,他首次提出了永磁容错电机(FTPM)的概念[32],先后完成了多相永磁容错电机的设计[33],从电机本体的容错设计出发,为非备份式永磁容错电机的方案奠定了基石,最终向永磁容错电机的主动控制方向推进[13,34]。

GE全球研发中心的A.M.El-Refaie教授对近年来永磁电机的容错运行进行了总结[2]。对各种不同故障处理与容错方法进行了比较,见表3。表中,“+”表示增加,“0”表示不变,“-”表示减少。 可见,对逆变器侧进行主动控制是最有效的容错方法,在该领域的研究将会非常活跃,与图3给出的研究趋势结论一致。但理论研究需结合工程实际的需要,A.M.El-Refaie教授认为一些理论上很有希望的方法在实践中的应用却在减少。关键结论是,目前还没有完善的能够解决容错问题的方案,这也是以后研究的主要趋势,而主动控制则是未来发展的主流趋势。

表3 PMSM故障容错方法比较Table 3 Comparison of fault-tolerance methods for PMSM

结合图3及表3的结论,本文重点关注以逆变器侧的主动控制进行容错。在发生故障后,对控制策略进行改进与优化,使电动汽车等设备在电驱动内部电气故障的情况下仍然能够“跛行回家”,最终达到容错运行的目的。

电机控制的本质是控制转矩,因此整个电驱动系统控制的目标为电机或逆变器等设备处于正常状态或故障状态时,整个系统都可输出稳定的电磁转矩。

电机控制可从控制方法、控制特征量的角度分别进行分类。常见的控制方法有:矢量控制、滞环控制以及由模糊控制、自适应算法等现代控制方法构成的智能非线性控制等。控制方法的实施效果是无止境的,控制效果只有更好没有最好,且控制方法只是一种实现手段,归根结底是要使被控变量满足控制要求。因此,本文从控制特征量的角度,将容错控制分为电流控制、转矩控制、脉宽调制三大类。下面分别从这三大类分析容错控制的主要方法。

3.1 电流控制

以电流、转速双闭环的矢量控制已经成熟应用于电驱动的控制系统中。由于故障会造成电机绕组不对称,采用传统坐标变换得到的电机方程不再解耦,无法进行真正的矢量控制。因此矢量控制的关键在于故障后电流的坐标变换。文献[35-37]针对多相PMSM单相开路故障引起的不对称性,以及采用传统坐标变换不能实现解耦控制的情况,提出了几种不同的扩展正交变换矩阵方法。在两相静止坐标系下再人为增加3个不涉及机电能量转换的零序分量,以满足单位正交矩阵的条件,最后进行坐标变换。此方法存在的主要问题在于扩展的正交向量解并不唯一,且难以判断是否为最优解,这可能对最终的变换结果产生影响。因此,若要采用矢量控制方法,需要重新构建故障后的坐标变换矩阵。文献[38-39]提出了故障后的电流控制策略,保证电机系统发生一相或相邻两相断路时,在满足输出转矩脉动最小及无零序电流的条件下,实现系统的容错控制。文献[40]针对多相绕组故障,包括断路故障、短路故障及两者的组合故障,根据功率守恒原则,提出了最优电流直接控制策略,利用相量法对转矩脉动进行分析,采用转矩脉动补偿的方式,保证电机输出转速不变,从而实现强容错控制。文献[41]首先假设一个拉格朗日函数,以铜损最小和转矩脉动最小作为目标对函数求导,计算满足这2个条件的最优电流,以此作为电流给定信号进行控制。并将此方法推广到计算三至八相电机在发生一相开路故障后定子铜损最小情况下的电流矢量,得到了较好的仿真结果。

3.2 转矩控制

直接转矩控制DTC (Direct Torque Control)因其优异的动态性能、简单的实现方式以及永磁电机的高转矩/电流比、高功率因数等性能而具有广泛的应用前景。文献[42]采用直接转矩控制,在电机发生单相开路故障时对磁链计算进行了修正。仿真结果表明,直接转矩控制能够产生令人满意的转矩和磁通控制。但是,PMSM的直接转矩控制系统通常采用电压源型逆变器供电,因此系统对电机本体以及逆变器的故障均很敏感。如果没有预先设置的保护措施或容错策略,故障的发生将会导致系统丧失正常运行的能力,甚至导致系统崩溃。这在电动汽车、舰船驱动、军事装备等对安全运行有更高要求的重要场合,将会导致灾难性的后果。

D.Howe教授首先提出了关于永磁容错电机的最优转矩控制(OTC)算法[43],并对该算法进行了改进[44-45],可以使永磁容错电机在发生故障时输出的电磁转矩脉动和正常时的脉动基本一致,且功率不变。该方法不仅适用于恒转矩区,也适用于恒功率区,从而扩展了电机的调速范围,甚至可以作为伺服电机使用。后来又在弱磁运行状态下,进一步优化了最优转矩控制算法的控制性能[46-48]。

3.3 脉宽调制

脉宽调制技术通过改变开关信号的占空比控制电驱动系统的输出电压或电流以达到预期的效果,在电机控制系统中得到了广泛应用。文献[49]指出开路、短路故障是逆变器中频繁出现的故障,并给出IGBT开路状态下的脉宽调制,仿真了正常、单相开路故障及采用容错控制后,这3种状态下的脉宽调制信号,比较了3种状态输出的电流信号,验证了故障后进行脉宽调制以达到容错运行的有效性。

综上所述,可认为:各种控制方法的最终目标都是通过改善脉宽调制来得到更好的容错控制性能。

4 容错系统的硬件技术

容错系统的软件技术需要与硬件技术配合共同达到容错运行的目的。下面主要从硬件方面具体阐述故障后的硬件重构方案。

4.1 冗余备份系统

备份式技术可以提高电驱动系统的容错性能。对定子绕组采用并联式双余度设计,即整个冗余系统是利用2套独立的转子位置传感器、电枢绕组和驱动器来提高系统的可靠性。文献[50-52]采用双三相结构,每相绕组排列形成2个彼此隔离的独立系统。在开路及短路故障情况下,采用矢量控制可以得到较好的控制性能。但是,双余度系统存在如下问题。

a.并联式双余度永磁电机的本体不具备故障隔离的能力。电机绕组短路时,短路绕组产生的磁链和热量会耦合到另一套绕组中,从而降低电机的运行性能,甚至会导致电机无法正常工作。

b.利用率不高。某一相绕组发生故障时,必须切除含有故障相的整个一套绕组,则这套绕组的正常相也被看作故障相切除,因此绕组的利用率不高。

c.故障发生时,剩下的余度一般要降额使用。当一套绕组发生故障时,如果另一套绕组输出额定的负载功率,则电机的铜耗将增加一倍;如果要使另一套绕组的铜耗保持不变,则电机的输出转矩只能是额定负载转矩的0.707。

文献[53]提出在三相PMSM上同时采用直流励磁绕组和永磁体2种励磁方式的混合励磁系统(PMHB)。这样不仅可以提供有效的在线磁链控制,还可以灵活地运行在无刷直流(BLDC)或无刷交流(BLAC)状态。关键是要明确开路故障情况下,PMHB在2种驱动下的容错补救策略。首先,提高励磁电压可以弥补由于一相开路而减少的转矩,称之为BLDC补救运行模式;其次,以故障前后总磁动势守恒来修正正常相电流的电枢磁场,也可以弥补由于一相开路而减少的转矩,称之为BLAC补救运行模式;最后,比较了这2种补救运行模式,通过实验验证,确认了PMHB电机驱动器容错策略的有效性。

4.2 变频器的拓扑结构

在电驱动系统发生故障尤其是开路故障后,可通过重构逆变器的拓扑结构实现容错运行的目的。

文献[54-56]提出了一种容错四相矩阵的电机变频驱动器。该逆变器主要用于航空航天领域的PMSM驱动。使用容错拓扑以提高驱动系统在电机发生单相开路故障时的可用性。在故障情况下要达到令人满意的电机性能,需要一个额外的输出相连接到电机绕组的中性点。直接空间矢量调制技术可对三相矩阵式变换进行简单的修改,然后用于四相矩阵变换器中。此外,为保持良好的系统性能,以故障情况下的转矩脉动最小对控制策略进行修正(转矩脉动补偿电压)。实验和仿真结果表明容错四相矩阵变换器以及相关的调制和控制是有效的。

这种逆变器矩阵方式的硬件结构变动巨大,且体积显著增加,由于IGBT数量增多及IGBT本身的故障率较高,是否有助于提高整个电驱动系统的可靠性有待进一步验证。

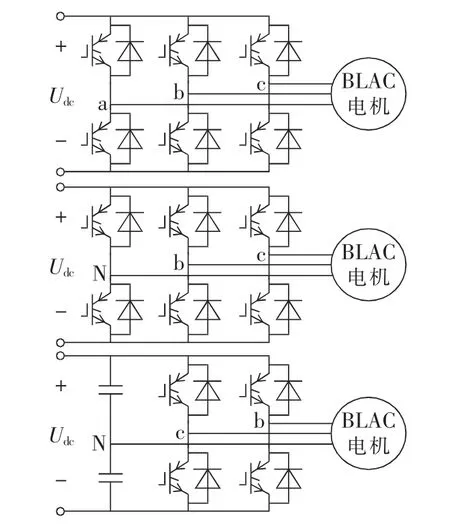

4.3 硬件结构的微小改动

工程上,更多厂家希望在现有电驱动系统的硬件结构上,通过可接受的微小改动(即不增加或尽量少增加成本)使其具备较高的容错能力。文献[42]采用直接转矩控制,开路故障后需有一个额外的桥臂在故障期间为故障电流提供路径。假定a相发生开路故障,则将电机引出中线接到备用桥臂或者接到电容支路的中性点,如图4所示。

5 目前面临的挑战与展望

5.1 故障预警与辨识

图4 硬件结构微小改动的重构方案Fig.4 Reconfiguration scheme with tiny change of hardware structure

现有的电驱动系统故障诊断与辨识的方法已经由传统的经典方法和数学方法向智能化方法发展,但是仍然存在一定的问题。容错运行首先要求能够快速识别故障并及时提供容错机制,因此主动容错方法依赖于故障检测分离机制。而一般的故障检测机制在一定程度上存在误检,即存在2种可能:①误报,即把正常的部件当作故障部件;②漏报,即故障的部件没检测出来,被当作正常的部件。

一旦发生误检,整个系统就可能失去稳定性。而且从故障发生到检测分离出故障存在一定的时延,如果这段时间过长,也会使系统性能变坏。故障诊断机构实现故障检测和分离的可能性、检测延时时间和误检等因素都决定和影响着主动容错控制系统的性能,是重构控制的关键技术。因此,发展主动容错控制的关键是发展故障预警与辨识技术。

一方面,PMSM及其驱动系统有着无数的传感器,随时测量和传递有关电气信号、位置、运动、震动、温度、湿度乃至空气中化学物质的变化,产生了海量的数据信息。随之而产生的数据仓库、数据安全、数据分析、数据挖掘等围绕大数据的热点问题也面临较大的挑战。大数据是数据分析的前沿技术,由于所涉及的资料规模巨大,如何从各种不同类型的数据中,快速撷取、管理、处理并整理成为有价值的故障特征量,成为大数据技术的关键问题。

另一方面,为了实现容错运行,通常采用部件冗余配置的方法,如前文所述定子绕组双余度设计、混合励磁系统以及改变变频器的拓扑结构等各种冗余方式,但是都缺乏故障预警量化的参照标准,从而使得部件冗余配置的经济性与实用性难以保证,使得诊断系统的故障预警功能十分薄弱,以致难以发现故障隐患或者灵敏度过高导致故障的漏判或误判。因此,制定量化的故障预警门槛势在必行。需要对整个电驱动系统的故障预警门槛进行分析,在不影响设备寿命的前提下,量化故障预警门槛。

5.2 容错评估指标

对于复杂的电驱动系统而言,除了可靠性,耐久性也应作为评价其容错能力的主要指标。可靠性用来描述系统故障或失效的概率,耐久性则用来描述系统抵抗故障冲击的能力。

在容错评估指标中需要计及全寿命周期成本进行容错运行评估。全寿命周期成本的优化设计不仅仅要考虑设备的初始成本,更要考虑在整个全寿命周期内的支持成本,包含运行、维修、更新直至报废的全过程。因此,在计及全寿命周期成本的容错运行评估中,可以引入可靠度的概念,构建以可靠度为基础的电驱动系统的维护成本模型。充分考虑成本的概率准则,将可靠性、耐久性直接折算成全寿命周期成本进行描述。从管理、发展、生产、运行、服务、退役的角度提出安全生命周期,依此来评估由于软硬件容错额外增加的成本是否值得。

5.3 软硬件容错技术

工程上实践的关键在于挖掘现有系统的容错潜力,即在不增加或少增加成本的基础上使电驱动系统具备高效的容错能力。

在容错的硬件技术方面,多相电机具有更好的容错性能,但对现有硬件改动较大。硬件容错的关键在于对现有硬件结构的重构。

在容错的软件技术方面,由于PMSM驱动控制系统是一个高维、时变、时滞、多变量的非线性系统,受到非线性系统自身的理论限制,非线性容错的结果非常有限。现有方法主要借助智能控制和线性化方法,对于高维时变系统还没有更好的结果。因此,对PMSM驱动系统构成的高维、时变、时滞、多变量、非线性系统的容错控制还具有较大的研究空间。

综上,PMSM及其驱动系统容错运行的研究目标为:以耐久性为导向的高容错电机驱动系统发生电气故障后,在不改变现有硬件或做微小改变的情况下,通过故障后主动重构系统的软硬件结构,从而保障整个系统在不损失性能或部分性能指标降低的情况下能够容错运行,最终实现电驱动系统的安全、自愈、优质、高效运行。

6 结论

电机及其驱动系统正经历着从高密度到高品质、高耐久过渡,在交通、航空、舰船、海上风电、重型驱动矿车等对连续运行有高要求的领域,其工作环境恶劣且能源有限,要求开发出具有高可靠性、高能量密度、高容错能力的电机及其驱动系统。本文分别从故障辨识、故障处理、故障修正的角度,分析了电驱动系统在电气故障下的容错运行解决方案。将安全、可靠、耐久为导向的电驱动系统容错运行的解决方案分为4个层次分别进行深入挖掘,在此基础上凝炼亟待解决的热点问题,分析面临的主要挑战并探讨今后的研究与发展方向,为构建高耐久的PMSM电驱动系统提供有益参考。

参考文献:

[1]中华人民共和国工业和信息化部.电动汽车用驱动电机系统故障分类及判断:QC/T 893—2011[S].北京:中国标准出版社,2011.

[2]EL-REFAIE A M.Fault-tolerant permanent magnet machines:a review[J].IET Electric Power Application,2011,5(1):59-74.

[3]SONG Yantao,WANG Bingsen.Survey on reliability of power electronic systems[J].IEEE Transactions on Power Electronics,2013,28(1):591-604.

[4]BILLINTON R,CHEN H,GHAJAR R.A sequential simulation technique for adequacy evaluation of generating system including wind energy[J].IEEE Transactions on Energy Conversion,1996,11(4):728-734.

[5]WIKSTROM P,TERENS L A,KOBI H.Reliability,availability,and maintainability of high-power variable-speed drive systems[J].IEEE Transactions on Industry Applications,2000,36 (1):231-241.

[6]HIRSCHMANN D,TISSEN D,SCHRODER S,et al.Reliability prediction for inverters in hybrid electrical vehicles[J].IEEE Transactions on Power Electronics,2007,22(6):2511-2517.

[7]SMATER S S,DOMINGUEZ-GARCIA A D.A framework for reliability and performance assessment of wind energy conversion systems[J].IEEE Transactions on Power Systems,2010,26(4):1-4.

[8]DOMINGUEZ-GARCIA A D,KREIN P T.Integrating reliability into the design of fault-tolerant power electronics systems[C]∥2008 IEEE Power Electronics Specialist Conference.Rhodes,Sydney,Australia:IEEE,2008:2665-2671.

[9]NAIDU M,GOPALAKRISHNAN S,NEHL T W.Fault-tolerant permanent magnet motor drive topologies for automotive x-bywire systems[J].IEEE Transactions on Industry Applications,2010,46(2):841-848.

[10]WU Y,KANG J,ZHANG Y,et al.Studyofreliabilityand accelerated life test of electric drive system [C]∥IEEE 6th International Power Electronics and Motion Control Conference.Wuhan,China:IEEE,2009:1060-1064.

[11]CHAN F,CALLEJA H.Reliability estimation of three singlephase topologies in grid-connected PV systems[J].IEEE Transactions on Industrial Electronics,2011,58(7):2683-2689.

[12]CAO Wenping,MECROW B C,ATKINSON G J,et al.Overview of electric motor technologies used for More Electric Aircraft(MEA)[J].IEEE Transactions on Industrial Electronics,2012,59(9):3523-3531.

[13]BENNETT J W,ATKINSON G J,MECROW B C,et al.Faulttolerant design considerations and control strategies for aerospace drives[J].IEEE Transactions on Industrial Electronics,2012,59(5):2049-2058.

[14]LEZANA P,AGUILERA R,RODRIGUEZ J.Fault detection on multicell converter based on output voltage frequency analysis[J].IEEE Transactions on Industrial Electronics,2009,56(6):2275-2283.

[15]DIALLO D,BENBOUZID M E H,HAMA D D,etal.Fault detection and diagnosis in an induction machine drive:a pattern recognition approach based on concordia stator mean current vector[J].IEEE Transactions on Energy Conversion ,2005,20(3):512-519.

[16]SUN Z,WANG J,HOWE D,et al.An online winding fault detection technique for fault-tolerant PM machines [J].International Journal of Systems Science,2009,40(3):289-296.

[17]MURDOCK D A,TORRES J E R,CONNORS J J,et al.Active thermal control of power electronic modules[J].IEEE Transactions on Industry Applications,2006,42(2):552-558.

[18]BRIZ F,DEGNER M,ZAMARRON A,etal.Online stator winding faultdiagnosisin inverter-fed AC machinesusing high-frequency signal injection[J].IEEE Transactions on Industry Applications,2003,39(4):1109-1117.

[19]ARELLANO-PADILLA J,SUMNER M,GERADA C.On-line detection ofstator winding short-circuitfaults in a PM machine using HF signal injection[C]∥18th International Conference on Electrical Machines,2008. Vilamoura,Portugal:IEEE,2008:1-8.

[20]CUSIDO J,ROMERAL L,ORTEGA J,et al.Fault detection in induction machines using power spectral density in wavelet decomposition[J].IEEE Transactions on Industrial Electronics,2008,55(2):633-643.

[21]RAJAGOPALAN S,RESTREPO J,ALLER J,etal.Nonstationary motorfaultdetection using recentquadratic timefrequency representations[J].IEEE Transactions on Industry Applications,2008,44(3):735-744.

[22]KHAN M,RAHMAN M A.Development and implementation of anovelfaultdiagnostic and protection technique forIPM motor drives[J].IEEE Transactions on Industrial Electronics,2009,56(1):85-92.

[23]KHOV M,REGNIER J,FAUCHER J.Monitoring of turn shortcircuit faults in stator of PMSM in closed loop by on-line parameter estimation[C]∥IEEE International Symposium on Diagnostics for Electric Machines,Power Electronics and Drives,2009.Cargese,French:IEEE,2009:1-6.

[24]DE ANGELO C H,BOSSIO G,GIACCONE S,et al.Online model-based stator-fault detection and identification in induction motors[J].IEEE Transactions on Industrial Electronics,2009,56(11):4671-4680.

[25]AWADALLAH M A,MORCOS M M,GOPALAKRISHNAN S,et al.Detection of stator short circuits in VSI-fed brushless DC motors using wavelettransform [J].IEEE Transactionson Energy Conversion,2006,21(1):1-8.

[26]MARTINS J,PIRES V,PIRES A.Unsupervised neural-networkbased algorithm for an on-line diagnosis of three-phase induction motor stator fault[J].IEEE Transactions on Industrial Electronics,2007,54(1):259-264.

[27]BALLAL M S,KHAN Z J,SURYAWANSHIH M,etal.Adaptive neural fuzzy inference system for the detection of inter-turn insulation and bearing wear faults in induction motor[J].IEEE Transactions on Industrial Electronics,2007,54(1):250-258.

[28]BOUZID M,CHAMPENOIS G,BELLAAJ N,et al.An effective neural approach for the automatic location of stator interturn faults in induction motor[J].IEEE Transactions on Industrial Electronics,2008,55(12):4277-4289.

[29]WANG Xuhong,HE Yigang.Fuzzy neural network based online stator winding turn fault detection for induction motors[C]∥2007 2nd IEEE Conference on IndustrialElectronicsand Applications.Harbin,China:IEEE,2007:2461-2464.

[30]LIU L,CARTES D,LIU W.Application ofparticleswarm optimization to PMSM stator fault diagnosis[C]∥Proccedings of International Joint Conference on Neural Networks.Vancouver,BC,Canada:IEEE,2006:1969-1974.

[31]GANDHIA,CORRIGAN T,PARSA L.Recentadvancesin modelingand onlinedetection ofstatorinterturn faultsin electrical motors[J].IEEE Transactions on Industrial Electronics,2011,58(5):1564-1575.

[32]HAYLOCK J A,MECROW B C,JACK A G,et al.Operation of a faulttolerantPM drive for an aerospace fuelpump application[J].IEE Proceedings-Electric Power Applications,1998,145(5):441-448.

[33]MECROW B C,JACK A G,STKINSON D J,et al.Design and testing of a four-phase fault-tolerant permanent magnet machine for an engine fuel pump[J].IEEE Transactions on Energy Conversion,2004,19(4):671-678.

[34]GREEN S,ATKINSON D J,JACK A G,etal.Senseless operation of a fault tolerant PM drive[J].IEE Proceedings-Electric Power Applications,2003,150(2):117-125.

[35]吴元元,邓智泉,王晓琳,等.基于正交坐标变换的永磁无刷直流电机转速估计方法[J].中国电机工程学报,2012,32(6):145-149.WU Yuanyuan,DENG Zhiquan,WANG Xiaolin,et al.A speed estimation method based on the orthogonal coordinate transformation for permanent magnet brushless DC motor drives[J].Proceedings of the CSEE,2012,32(6):145-149.

[36]王永兴,温旭辉,赵峰.六相永磁同步电机缺相容错控制[J].电工技术学报,2015,30(3):49-58.WANG Yongxing,WEN Xuhui,ZHAO Feng.The fault-tolerant control for six-phase permanent magnet synchronous machines with one phase failure[J].Transactions of China Electrotechnical Society,2015,30(3):49-58.

[37]KOROBITSYN V A,SHOKIN Y I.Orthogonal transformations of differential-difference schemes. Introduction to discrete analysis[J].Russian Journal of Numerical Analysis and Mathematical Modeling,2014,29(4):219-230.

[38]魏书荣,何之倬,黄苏融,等.海上双馈风电机组故障容错重构技术[J]. 电力系统自动化,2016,40(16):83-89.WEI Shurong,HE Zhizhuo,HUANG Surong,et al.Reconfiguration technology for open-circuit fault tolerance of DFIG-based wind turbines in offshore wind farm[J].Automation of Electric Power Systems,2016,40(16):83-89.

[39]BIANCHI N,BOLOGNANI S.Impact of stator winding of a fivephase permanent-magnetmotoron postfaultoperations [J].IEEE Transactions on Power Electronics,2008,55(5):1978-1987.

[40]郝振洋,胡育文,黄文新,等.永磁容错电机最优电流直接控制策略[J]. 中国电机工程学报,2011,31(6):46-51.HAO Zhenyang,HU Yuwen,HUANG Wenxin,etal.Optimal currentdirectcontrolstrategy forfaulttolerantpermanent magnet motor[J].Proceedings of the CSEE,2011,31(6):46-51.

[41]BAUDART F,DEHEZ B,MATAGNE E,et al.Torque control strategy of polyphase permanent-magnet synchronous machines with minimal controller reconfiguration under open-circuit fault of one phase[J].IEEE Transactions on Industrial Electronics,2012,59(6):2632-2644.

[42]ZHU Z Q,UTAIKAIFA K,HOANG K,etal.Directtorque control of three-phase PM brushless AC motor with one phase open-circuit fault[C]∥IEEE International Electric Machines and Drives Conference.Miami,FL,USA:IEEE,2009:1180-1185.

[43]EDE J D,ATALLAH K,WANG J B,et al.Effect of optimal torque control on rotor loss of fault tolerant permanent magnet brushless machines[J].IEEE Transactions on Magnetics,2002,38(5):3291-3293.

[44]WANG J B,ATALLAH K,HOWE D.Optimal torque control of fault tolerant permanent magnet brushless machines[C]∥IEEE International Magnetics Conference,2003. Boston,MA,USA:IEEE,2003:FBI-F03.

[45]ATALLAH K,WANG JB,HOWE D.Torquerippleminimization in modular permanent brushless machines[J].IEEE Transactions on Industry Applications,2003,39(6):1689-1695.

[46]SUN Z G,WANG J B,JEWELL G W,et al.Enhanced optimal torque control of fault-tolerantPM machine under fluxweakening operation[C]∥18th InternationalConference on Electrical Machines.Vilamoura,Portugal:IEEE,2008:1-6.

[47]SUN Z G,WANG J B,JEWELL G W,et al.Enhanced optimal torque control of fault-tolerant PM machine under fluxweakening operation[J].IEEE Transactions on Industrial Electronics,2010,57(1):344-353.

[48]SUN Z G,EDE J D,WANG J B,et al.Experimental testing of a 250kW fault-tolerant permanent magnet powergeneration system for large civil aero-engines[J].AIAA J Propuls Power,2008,24(2):330-335.

[49]IM W S,KIM J M,LEE D C,et al.Diagnosis and faulttolerant control of three-phase AC-DC PWM converter systems[J].IEEE Transactions on Industry Applications,2013,49(4):1539-1547.

[50]BARCARO M,BIANCHI N,MAGNUSSEN F.Faulty operations ofa PM fractional-slotmachine with a dualthree-phase winding[J].IEEE Transactions on Industrial Electronics,2011,58(9):3825-3832.

[51]ZHU Jingwei,ERTUGRUL Nesimi,WEN Liangsong.Minimum torque ripple current control strategy in a dual fault tolerant PM AC motor drive[C]∥2008 IEEE Power Electronics Specialists Conference.Rhodes,Greece:IEEE,2008:1542-1547.

[52]ABOELHASSAN M O E,RAMINOSOA T,GOODMAN M,et al.Performance evaluation of a vector-control fault-tolerant fluxswitching motor drive[J].IEEE Transactions on Industrial Electronics,2013,60(8):2997-3006.

[53]LIU Chunhua,CHAU K T,LI Wenlong.Comparison of faulttolerant operations for permanent-magnet hybrid brushless motor drive[J].IEEE Transactions on Magnetics,2010,46(6):1378-1381.

[54]KHWAN-ON S,DE LILLO L,EMPRINGHAM L,et al.A fault tolerant matrix converter motor drive under open phase faults[C]∥5th IET International Conference on Power Electronics,Machines and Drives(PEMD 2010).Brighton,UK:IET,2010:19-21.

[55]KHWAN-ON S,DE LILLO L,EMPRINGHAM L,et al.Faulttolerant matrix converter motor drives with fault detection of open switch faults[J].IEEE Transactions on Industrial Electronics,2012,59(1):257-268.

[56]NGUYEN-DUY K,LIU Tianhua,CHEN D,et al.Improvement of matrix converter drive reliability by online fault detection and afault-tolerantswitchingstrategy [J].IEEE Transactions on Industrial Electronics,2012,59(1):244-256.