汽车顶棚约束模态与工作模态分析与比较

周 鋐,曹阳光,刘 浩,李冰杰(1.同济大学新能源汽车工程中心,上海201804;2.同济大学汽车学院,上海201804)

汽车顶棚约束模态与工作模态分析与比较

周鋐1,2,曹阳光1,2,刘浩1,2,李冰杰1,2

(1.同济大学新能源汽车工程中心,上海201804;2.同济大学汽车学院,上海201804)

摘要:通过试验分析分别得到汽车顶棚约束模态和工作模态,其中约束模态试验采用激振器激励,工作模态试验采用室内转鼓激励;对比驾驶员右耳处噪声自功率谱密度函数,发现通过工作模态分析得到的频率更加贴近噪声峰值频率;将驾驶员右耳处噪声自功率谱和所有测点振动加速度自功率谱平均值相比较,发现100 Hz到400 Hz内顶棚振动对车内噪声起主要作用。最后,通过调整顶棚结构实现车内噪声的降低。

关键词:振动与波;汽车顶棚;汽车试验;约束模态;工作模态

随着汽车技术的日益进步和消费者要求的不断提高,整车厂越发重视对汽车NVH(Noise,Vibration and Harshness)特性的开发探索。汽车运行时,产生的路面激励通过连接件传递到车身板件上,引发车身板件结构振动,车身板件振动与车内空腔相互耦合,进而向车内辐射噪声。以往的经验表明,在中频范围内(100 Hz~400 Hz),车身板件对车内噪声的贡献度相当大,其中又以汽车顶棚的贡献为最。对顶棚模态的准确分析,可以为其结构优化提供基础,进而控制其振动幅度与频率,实现车内中频段噪声的降低。

1 约束模态分析

1.1模态分析的理论基础

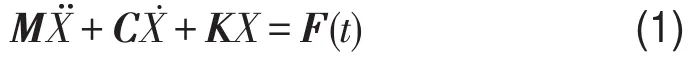

一个N自由度的系统其运动学方程为

式中M、K、C分别为质量矩阵刚度矩阵和阻尼矩阵;X¨、X.、X分别为加速度、速度和位移响应;F(t)为激励力向量。

将式(1)两边分别进行拉氏变换,得到

式中H(w)为系统的频响函数。

借助模态参数构造出频响函数矩阵为

式中Mr、Cr、Kr、φr分别是第r阶的模态质量、模态阻尼、模态刚度和模态振型。

根据上述推导,只要得到输入激励与输出响应,就可以计算出频率响应函数,进而推导出系统的模态参数。

1.2约束模态试验布置与操作

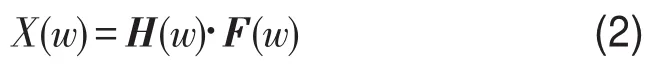

模态试验系统主要包括三部分,即激振系统、数据采集系统和模态分析系统。详细的连接方式如图1所示。

图1 试验设备连接方式

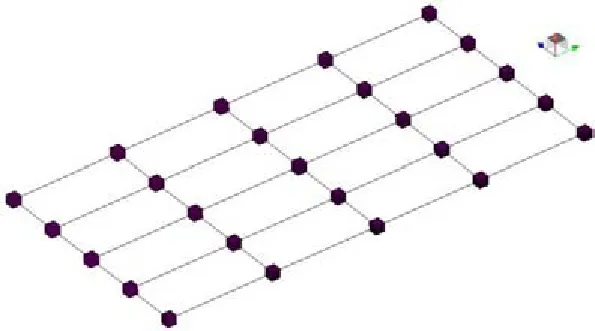

加速度传感器的布置要注意以下几点:一是尽可能覆盖结构的整个轮廓;二是要避开各阶振型的节点;三是在感兴趣的地方可以多布置测点。最终在顶棚上一共布置了35个传感器,均匀分布为7排,每排5个,拾振方向为汽车顶棚的法向,如图2所示。

图2 测点的布置

本次试验的目标是获得约束模态而非自由模态,故将顶棚直接安装在整车上进行激励。激振器用橡皮绳吊挂在空中,在垂直于顶棚的法向上进行激励。激励点的选择主要考虑:一要避开振型节点和支撑点,以保证较高的信噪比;二要选择刚度较大的地方,以便于能量传递。激振器的悬挂激励方式如图3所示。

1.3约束模态试验结果处理

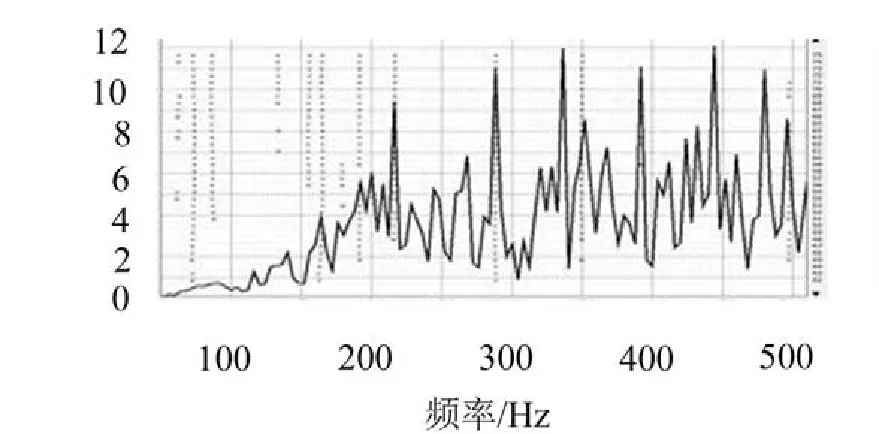

基于LMSTest. Lab软件,采用Polymax方法对模态参数进行辨识,得到频响函数稳态图,进而选定出系统极点。如图4所示。

图3 激振器悬挂激励

图4 频响函数稳态图

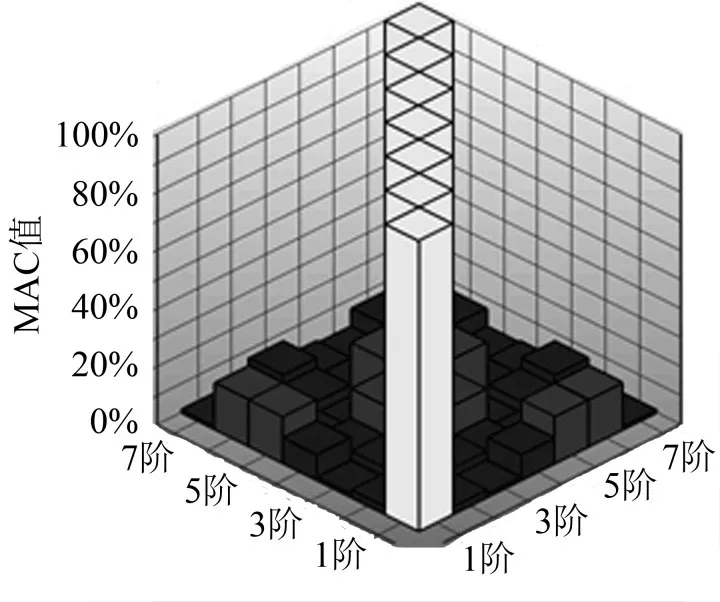

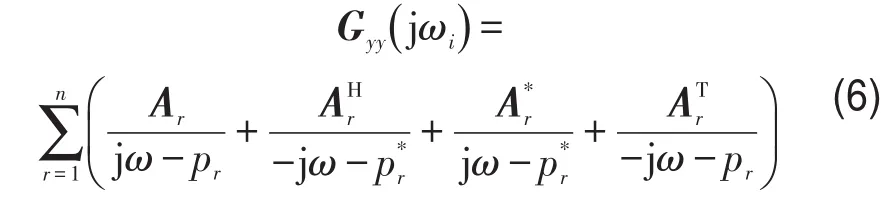

模态参数获取后,应对其进行模态置信验证,在LMSTest. Lab软件中可以使用模态置信判据MAC( modal assurancecriterion)表示模态的可信度。较高的MAC值意味着模态振型相近;如果两阶模态是线性独立的,则MAC的值将会很小。验证的MAC如图5所示,任意两个振型之间的MAC值都小于15%,可以认为没有相似的模态振型出现。

图5 约束模态振型MAC矩阵

2 工作模态分析

工作模态分析又名环境激励下的模态分析,是在输入激励未知、只有输出响应的情况下得到模态参数。与传统模态分析方法相比,工作模态分析无需测得输入值,适用于某些难以进行人工激励或激励值难以测量的工程,如桥梁与高层建筑等;另一方面,这种基于环境激励的测试直接在结构日常工作环境中进行,更符合系统的真实的状态和边界条件。

2.1工作模态分析的理论基础

由于没有输入激励值,工作模态分析不能和传统模态分析一样,通过频响函数来估算模态参数,而是用响应间的互功率谱密度函数来代替频响函数。频响函数和响应间的互功率谱密度函数都会在特征频率处产生峰值,利用此特性即可进行参数识别。

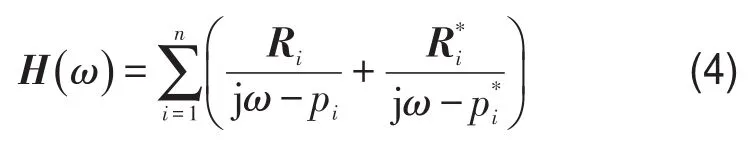

根据模态参数识别的基本理论,多自由度系统频响函数为

式中i为模态阶次,Ri为留数矩阵,pi为极点。

假定输入为平稳的高斯白噪声,满足Gyy( ) jω=C(常数),代入频响函数与功率谱密度间的关系式,得

式中αi为常数,ϕi为模态振型向量。

将式(4)代入式(5),得到

式中pr为第r阶极点,Ar为留数矩阵。

以式(6)为基础即可估算模态参数。与传统模态分析不同的是,以互功率谱密度函数替代后阶次会变为频响函数的两倍,造成非稳定极点。LMS Test. Lab软件中应用的op. Polymax算法可以有效去除非稳定极点,进而去除对应的虚假模态。

2.2工作模态试验布置与操作

传感器直接沿用约束模态试验的布置方式,同时在车内驾驶员右耳位置布置了麦克风以作为参考。为了模拟实际道路条件,同时消除环境噪声的影响,选择在消声室的转鼓上进行试验。转鼓对轮胎的激励等效于B级路面,近似于国内大部分道路状况。

由于车身板件振动的范围主要在中频段内,这一频段内路面激励的作用要远超过发动机振动产生的激励,为了消除发动机噪声辐射对车内噪声产生的影响,试验中车辆无须点火发动,而是直接采用转鼓倒拖的方式模拟车辆与道路的相对运动。试验布置与试验环境如图6所示。

2.3工作模态试验结果处理

工作模态与约束模态的分析过程基本相似,都是先利用Polymax方法得到稳态图,选出系统极点,然后进行模态置信验证。所得到的MAC如图7所示,各振型间的独立性很好。

图6 工作模态试验布置与试验环境

图7 工作模态振型MAC矩阵

3 试验结果比较与分析

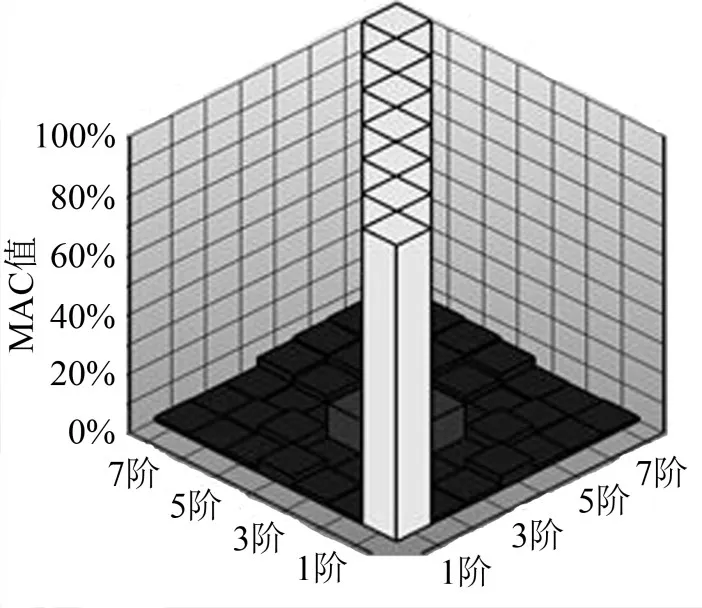

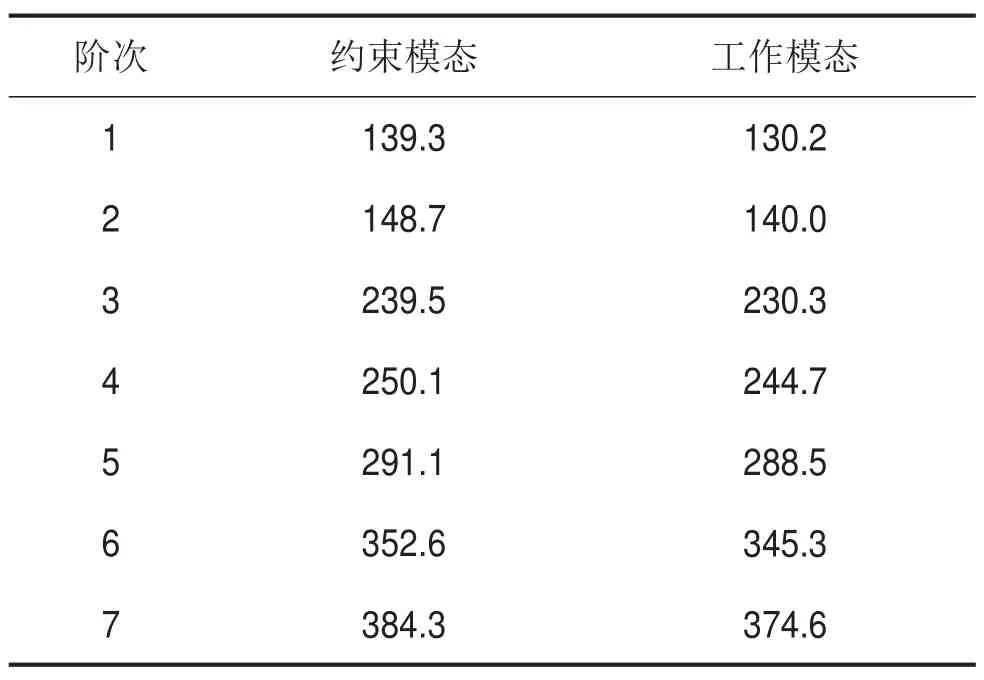

根据实验目的,提取出100 Hz到400 Hz的各阶模态,两种模态试验得到的模态估计如表1所示。

表1 两种试验模态参数估计对比 单位/Hz

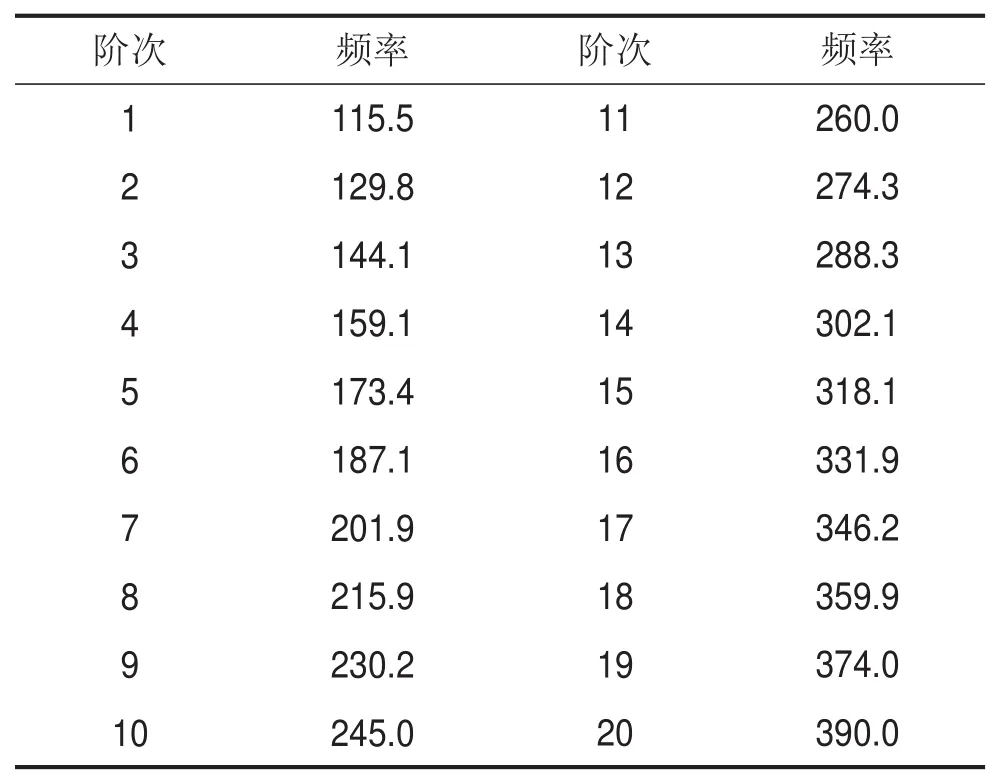

由上表可以看出,由约束模态试验估计得到的各阶模态频率比工作模态稍大。为了评估两种模态分析的优劣,将两组模态频率与车内噪声的峰值频率相比较。利用测得的驾驶员右耳处噪声时域信号求得其频域上的自功率谱密度函数,得到100 Hz到400 Hz内各阶峰值频率,共20阶,如表2所示。

将表1与表2的内容相比较,发现工作模态分析所得到的7阶频率与车内驾驶员右耳噪声相应的峰值频率(第2、3、9、10、13、17、19阶)更为接近。原因在于:约束模态试验时汽车静止,边界条件可看做固定状态;而工作模态试验时汽车受到路面(转鼓)激励,与顶棚四周相连的骨架也随之产生振动,使边界条件更加贴近于汽车实际运行时的状态。

表2 驾驶员右耳处噪声峰值频率 单位/Hz

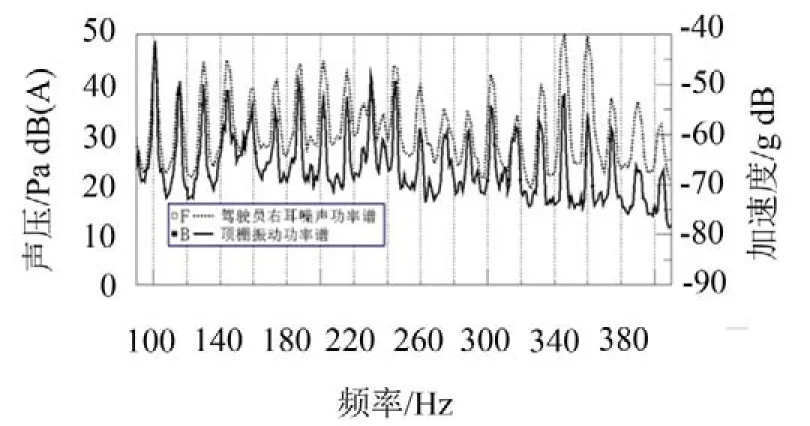

为了更直观地观察顶棚振动与驾驶员右耳噪声的关系,求出35个测点振动加速度自功率谱函数的均值,与驾驶员右耳噪声自功率谱函数相比较,如图8所示。

图8 驾驶员右耳噪声谱与顶棚振动谱的比较

从图8可以看出,在100 Hz到400 Hz范围内,噪声谱的峰值点基本都与顶棚振动谱的峰值点相一致。可以得出结论:在这一频率范围内,顶棚振动引起的辐射噪声是车内噪声的主要来源。在改善车内噪声时,可重点抑制顶棚的振动,其他车身板件如前后挡风玻璃、车门和车窗等,应作为次要因素考虑。

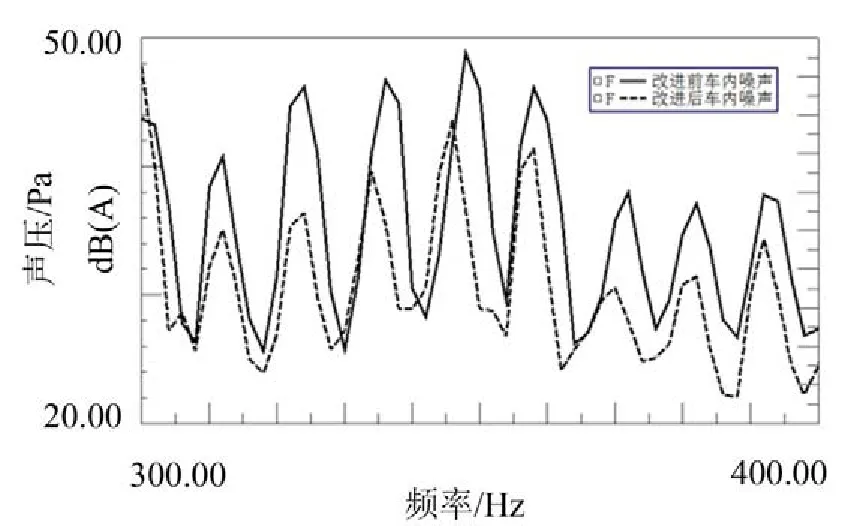

为验证上述结论,我们在顶棚上布置了声子晶体,如图9所示。声子晶体是一种新型的声学功能材料,一般由两种或两种以上弹性材料叠加构成。通过声子晶体的合理排列,可以降低一定频率范围内顶棚的振动强度。改进前后的车内噪声对比如图10所示,在300到400 Hz范围内,汽车噪声得到很明显的抑制。

图9 声子晶体在顶棚上的布置

图10 改进前后车内噪声对比

4 结语

试验结果对比表明,实际工况激励下测得的工作模态相比于约束模态更具有实际应用上的参考价值,这是由于约束模态的边界条件在实际工况的激励下发生了一定的变化,进而导致了模态频率与振型的变化。同时,工作模态试验只需要响应数据而不需要激励数据,简化了试验过程,这一特性在一些激励数据难以进行精确测量的工程试验中显得更为重要,比如高速公路大桥和濒海建筑。另一方面,试验揭示了顶棚振动与车内噪声在中频范围内的相关度,以后可以通过增加顶棚刚度、局部添加加强筋等手段,减小其振动幅度或改变固有频率,进而抑制辐射噪声。

参考文献:

[1]邵德刚.通过顶棚模态试验分析优化车内噪声[J].噪声与振动控制,2009,29(4):165-169.

[2]静行.随机激励下基于ICA的结构模态参数识别[J].噪声与振动控制,2014,34(12):178-183.

[3]张远亮.基于ODSFRF某城际车工作状态下模态贡献分析[J].噪声与振动控制,2014,34(5):65-69.

[4]夏祥麟.环境激励模态分析方法的比较[D].长沙:中南大学,2013.

[5]庞剑,谌刚,何华.汽车噪声与振动理论与应用[M].北京:北京理工大学出版社,2006.

[6]罗升.运行汽车工作模态分析研究[D].重庆:重庆大学,2003.

[7]刘馥清,编译. LMS测试与分析系统理论基础[M].北京:比利时LMS公司,2000.

Analysis and Comparison of Constraint Modal and Operation Modal of a Car Roof

ZHOU Hong1, 2, CAO Yang-guang1, 2, LIU Hao1, 2,LI Bing-jie1, 2

( 1. Clean Energy AutomotiveEngineering Center, Tongji University, Shanghai 201804, China; 2. School of AutomotiveEngineering, Tongji University, Shanghai 201804, China)

Abstract:The constraint modal and operation modal of a car roof were obtained by testing and analysis. In the constraint modal test thecar wasimpacted by avibration exciter whilein theoperation modal test it wasimpacted by ahub in an anechoic chamber. Comparing the results with the auto power spectrum of the noise at driver’s right ear (driver’s noise), it was found that the noise frequency resulted from the operation modal analysis was closer to the noise peak frequency than that from theconstraint modal analysis. By thecomparison of theauto power spectrum of thedriver’snoise with the average of auto power spectrum of the vibration acceleration at all the measurement points, the roof vibration was found to be the main cause of the driver’s noise in 100 Hz to 400 Hz frequency range. Finally, by adjusting the roof structure, thedriver’snoisewasrestrained.

Key words:vibration andwave; car roof; automobiletest; constraint modal; operationmodal

通讯作者:周鋐(1952- ),男,博士生导师,主要研究方向为汽车试验。

作者简介:曹阳光(1993- ),男,河南省信阳市人,研究生,主要研究方向为汽车试验。E-mail:cao451526650@163.com

收稿日期:2015-06-19

文章编号:1006-1355(2016)02-0084-04

中图分类号:U467

文献标识码:ADOI编码:10.3969/j.issn.1006-1335.2016.02.018