助剂对铅锌冶炼污酸渣制备陶粒影响的试验研究

魏文武,王文军,柳承辉

(株洲冶炼集团股份有限公司,湖南株洲 412004)

·环 保·

助剂对铅锌冶炼污酸渣制备陶粒影响的试验研究

魏文武,王文军,柳承辉

(株洲冶炼集团股份有限公司,湖南株洲 412004)

以固化剂、糊精、NaCl和其它误差项为正交试验四因素合成陶粒,通过对筒压强度、堆积密度进行直观分析及筒压强度方差分析得较佳试验方案为固化剂:0.5%,糊精:0.3%,NaCl的添加量对陶粒影响较小。通过重金属渗出率的测试,各重金属的含量未超出GB 5085.3-2007,符合投入生产并应用于生活标准。

污酸渣;陶粒;固化剂;正交试验

铅锌冶炼时产生大量污酸,由于污酸废水中含有铜、汞、砷、氟等危害杂质,工业生产中,为减小污酸对环境的危害,通过中和沉淀法、铁盐-中和法等对污酸进行处理,得到对环境影响相对较小的污酸渣。由于污酸渣中含有铅、锌、镉、砷等重金属,如若处理不善,将对周边土壤、地表水和地下水产生较大影响[1,2],使当地的水资源重金属浓度大大超标,对农作物和市民的日常用水有较大危害。

本文设想通过以污酸渣、粉煤灰、粘土[3]为基础原料,通过正交试验设计,以固化剂、糊精、NaCl和其它误差项为正交试验[4,5]中的四个因素,考察助剂对陶瓷性能的影响,通过正交试验结果分析,删选出较佳助剂配方及主要影响因素,通过对合成陶粒重金属检测,判断以污酸渣为原材料合成陶粒是否符合国家生产标准。

1 正交试验设计

正交表:选定固化剂、糊精、NaCl和其它误差项为正交试验中的四个因素,各采取质量百分数三个水平,采用标准正交表L9(34),见表1。

以1 000 g为基数,按质量百分比准确称取粉煤灰(约35%)、粘土(约15%)、污酸渣(约48%),按表1正交表L9(34)所示准确称取固化剂、糊精、NaCl,用行星式水泥胶砂搅拌机低速搅拌30 min,搅拌均匀后加入水(20%),使原料成粘稠状,然后将原料捏成15~20 mm的生料球并放入表面皿中,最后将生料球置于105℃的恒温鼓风干燥箱中干燥2 h,干燥后在400℃预热20 min,在1 175℃烧结30 min,冷却得到陶粒。

表1 陶粒试验助剂量正交试验表L9(34)

2 正交试验结果分析

2.1 直观分析法

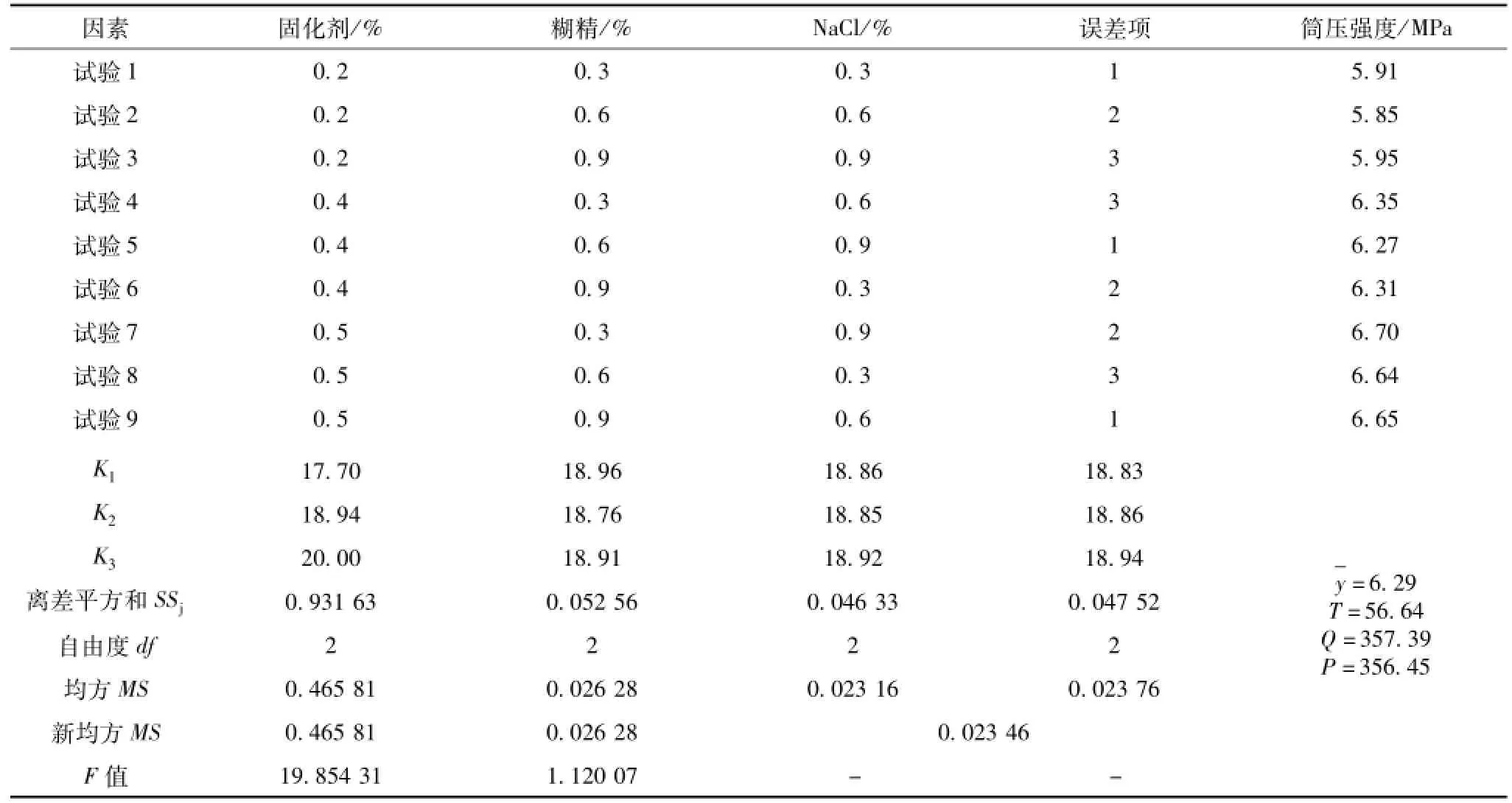

以堆积密度和筒压强度为主要考察指标进行直观分析[6],分析结果见表2。

由表2堆积密度极差R的比较可以看出,固化剂的添加量对堆积密度的影响稍大,大于随机试验误差项;糊精添加量对堆积密度的影响比随机试验误差项的影响稍大;而NaCl的添加量对堆积密度的影响比随机试验误差影响小;但固化剂、糊精、NaCl的添加量对堆积密度的整体影响较小。由筒压强度极差R的比较可以看出,固化剂的添加量对筒压强度的影响较大,糊精和NaCl的添加量对筒压强度的影响与随机试验误差相当,甚至比随机试验误差小。由堆积密度数据分析出的优化方案为:固化剂(0.5%)、糊精(0.6%)、NaCl(0.6%);由筒压强度数据分析出的优化方案为:固化剂(0.5%)、糊精(0.6%)、NaCl(0.9%),由于NaCl添加量对堆积密度的影响较小,而且筒压强度在建筑材料中比堆积密度更大,所以综合两个优化方案,得出污酸渣陶粒烧制的助剂添加较优方案为:固化剂(0.5%)、糊精(0.6%)、NaCl(0.9%)。

表2 陶粒性能直观分析表

2.2 方差分析法

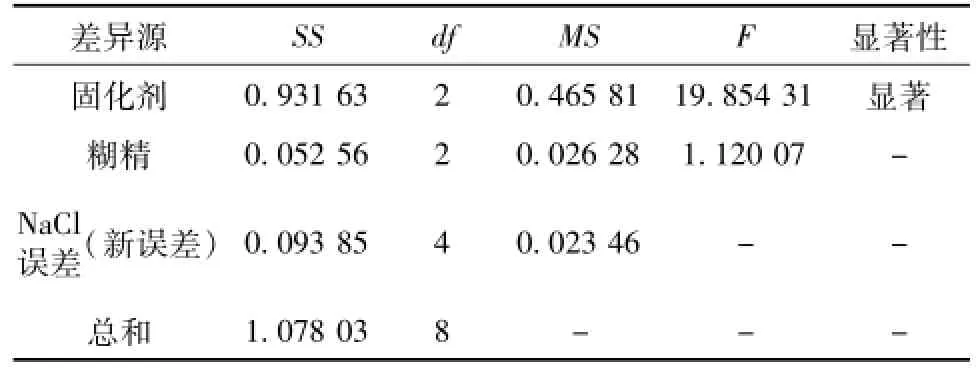

由直观分析可得,三种助剂的添加量对污酸渣陶粒的堆积密度性能并无大的影响,而固化剂的添加量对筒压强度有较大的影响,由于直观分析法有一定局限性,故使用方差分析法对三种助剂的添加量对污酸渣陶粒的筒压强度性能影响结果做进一步分析,分析流程及陶粒性能方差分析见表3[6]。

表3 陶粒性能方差分析表

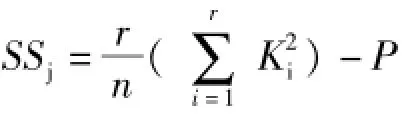

2.2.1 计算离差平方和

首先计算:

各因素的离差平方和分别为:

SST总离差平方和,表示了试验结果(本试验中为筒压强度)的总差异,总离差平方和越大,说明各试验结果之间的差异越大。而SSj表示的是各个因素的离差平方和,总离差平方和等于各个因素的离差平方和。将误差项视为一种因素,那么误差项也会有离差平方和。

2.2.2 计算自由度

总离差平方和的总自由度:

dfT=试验总次数-1=n-1

正交表任一列离差平方和的总自由度:

dfj=水平数-1=r-1

误差项的离差平方和也会有对应的自由度。

2.2.3 计算平均离差平方和(均方)

平均离差平方和:

误差项的均方等于误差项的离差平方和除以对应的自由度。

2.2.4 新误差的设定

在计算的过程中,假如出现某因素的均方小于误差项的均方,那么可以认为这个因素对试验结果几乎没有影响,应该将此因素归入误差,构成新的误差。新的离差平方和是旧的离差平方和与新归入误差的各个因素的离差平方和之和,新的自由度是旧的自由度和新归入误差的各个因素的自由度之和,又新的离差平方和和新的自由度可以计算出新的平均离差平方和。本试验中由于NaCl添加量这个因素的均方小于误差项的均方,所以将此因素归入误差。

2.2.5 计算F值

将各因素的均方除以误差项的均方,得到F值:

2.2.6 显著性测定

查F分布表得F0.10(2,4)=4.32、F0.05(2,4)=6.94,F0.025(2,4)=10.65,F0.01(2,4)=18.00,所以对于给定显著性水平α=0.05,因素固化剂的添加量对筒压强度有非常显著影响,因素糊精的添加量对筒压强度没有显著影响。

2.2.7 最优方案的确定

在方差分析中,可以看出NaCl的添加量对筒压强度几乎没有影响,所以将此因素归入误差,因此在确定最佳方案的时候不用考虑NaCl的添加量,那么本实验的最佳方案为:固化剂:0.5%、糊精:0.3%。

2.2.8 方差分析表

方差分析表见表4。

表4 方差分析表

通过上面的直观分析和方差分析,可以看出NaCl的添加量对筒压强度的影响几乎没有,而糊精的添加量对筒压强度无显著影响,而固化剂的添加量对筒压强度有非常显著影响,最佳实验方案为固化剂:0.5%、糊精:0.3%。

3 重金属渗出率测定

由于原料污酸渣含有有毒重金属,所以烧制出的陶粒重金属渗出率必须符合国家标准GB 5085.3-2007危险废物鉴别标准,才能投入生产并应用于生活,才能达到本研究固化重金属的重要目的,根据HJ/T299-2007固体废物浸出毒性浸出方法标准进行检测。将固化剂0.5%、糊精0.3%、NaCl 0.9%为条件合成陶粒进行重金属渗出率的测试,测试结果见表5。

表5 1 175℃陶粒浸出液检测结果mg/L

由表5可知,浸出液中各重金属的含量均未超出GB 5085.3-2007危险废物鉴别标准中规定的危害成分浓度限值,符合投入生产并应用于生活标准。

4 结 论

以固化剂、糊精、NaCl和其它误差项为正交试验中的四因素合成陶粒,通过对正交试验试样筒压强度、堆积密度进行直观分析及对正交试验试样筒压强度方差分析,得最佳试验方案为固化剂:0.5%,糊精:0.3%,NaCl的添加量对陶粒影响较小。将以固化剂0.5%、糊精0.3%、NaCl0.9%为条件合成陶粒进行重金属渗出率的测试,各重金属的含量未超出GB 5085.3-2007危害成分浓度限值,符合投入生产并应用于生活标准。

[1] 陈烈芳,宋淑敏,李寿德.黏土类陶粒生产技术及发展[J].建材工业信息,2004,(12):19-20.

[2] 白莉萍,伏亚萍.城市污泥应用于陆地生态系统研究进展[J].生态学报,2009,29(1):416-422.

[3] 赵文涛,占攀科,李坤坤,等.污水处理厂污泥制备陶粒的试验研究[J].黄河水利职业技术学院学报,2016,28(1):48-50.

[4] 刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.

[5] 方开泰,马长兴.正交与均匀试验设计[M].北京:科学出版社,2001.

[6] 黄颂,李枝端.Excel在L9(34)正交试验数据处理改进中的应用[J].中国药房,2007,18(22):1 752-1 753.

Experimental Study on the Effect of Additives on Lead and Zinc Sm elting Fouling Acid Slag Preparation of Ceramsite

WEIWen-wu,WANGWen-jun,LIU Cheng-hui

(Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China)

Four factors of synthetic ceramic orthogonal test:the curing agent,the dextrin,the NaCl,the and the other error terms.Through the analysis of the cylinder pressure strength,packing density and the analysis of the variance of the cylinder pressure strength,the bestexperimentalmethod as follows:curing agent is0.5%and dextrin 0.3%,the amount of adding NaCl less effected on the ceramsite.Through the test of heavymetal exudation rate test,the heavy metal content did not exceed the GB 5085.3-2007,and comformed to the input of production and applied to the standard of living.

fouling acid slag;ceramsite;curing agent;orthogonal test

X758

A

1003-5540(2016)05-0049-03

2016-07-28

魏文武(1969-),男,高级工程师,主要从事冶金、材料和环保的研发工作。