超音速激光沉积WC/SS316L复合涂层微观结构及磨损性能研究

李 波,李鹏辉,张群莉,陈智君,董 刚,姚建华

(浙江工业大学激光先进制造研究院,浙江省高端激光制造装备协同创新中心,浙江杭州310014)

超音速激光沉积WC/SS316L复合涂层微观结构及磨损性能研究

李波,李鹏辉,张群莉,陈智君,董刚,姚建华

(浙江工业大学激光先进制造研究院,浙江省高端激光制造装备协同创新中心,浙江杭州310014)

摘要:采用超音速激光沉积和冷喷涂技术,在碳钢基体上制备了WC/SS316L复合涂层,利用金相显微镜、扫描电子显微镜、能量色谱仪、摩擦磨损试验机对超音速激光沉积及冷喷涂复合涂层的微观结构、成分及磨损性能进行了对比研究。结果表明:在沉积温度为800℃下制备的超音速激光沉积涂层的沉积效率和WC含量较冷喷涂涂层分别提高了43 %和30 %,其涂层致密性也优于冷喷涂涂层;超音速激光沉积涂层的摩擦系数比冷喷涂涂层低19 %,表现出较优的抗磨损性能。

关键词:冷喷涂;激光辐射;复合涂层;微观结构;耐磨性

冷喷涂(cold spray,CS)是一种基于空气动力学与高速碰撞动力学原理的涂层制备方法,其原理是将细小粉末颗粒(5~50 μm)送入高速气流(300~1200 m/s)中,经拉瓦尔喷嘴加速,在完全固态下高速撞击基体,产生较大的塑性变形后沉积于基体表面,从而形成涂层[1-2]。相对于激光熔覆、热喷涂等高热输入的涂层制备技术而言,冷喷涂技术由于其低热输入的特性对基体与粉末材料的热影响小,制备涂层的化学成分及显微组织结构可与原材料保持一致,特别适用于制备温度敏感、氧化敏感及相变敏感材料涂层(如纳米材料、非晶材料、Ti、Cu等)[3-6]。但由于其涂层的沉积完全依靠喷涂颗粒的塑性变形,故目前文献报道的冷喷涂涂层主要以低硬度材料为主[7-10]。而在利用冷喷涂技术沉积高硬度材料时,必须以氦气为工作载气,成本较高,且沉积层的致密性较差,结合强度较低。

针对冷喷涂技术存在的问题,国外学者提出了超音速激光沉积技术(supersonic laser deposition,SLD),也称激光辅助冷喷涂(laser assisted cold spray,LACS)[11-13]。该技术是将冷喷涂与激光加热相结合的一种新型涂层制备方法,在冷喷涂的过程中利用激光同步加热喷涂粉末和基体表面,使二者软化但不熔化,提高了喷涂粉末和基体表面的塑性变形能力,可将冷喷涂颗粒的临界沉积速度降至原来的一半,因此可在以N2为载气的情况下实现高硬度材料涂层的制备[14-15],大大拓展了冷喷涂技术可沉积材料的范围,降低了冷喷涂技术的成本和能耗。

不锈钢及其复合材料由于具有优异的耐腐蚀性能和良好的力学性能,被广泛应用于材料表面的耐磨耐蚀涂层。目前,喷涂技术是制备不锈钢及其复合材料涂层最常见的方法之一(如电弧喷涂、超音速火焰喷涂、等离子喷涂、冷喷涂等)[16-19]。前几种喷涂技术均涉及高温熔融喷涂粉末,会产生氧化、烧损、相变及晶粒长大等热致不良影响,而冷喷涂技术虽然能避免热喷涂的缺点,但利用其制备不锈钢及其复合材料涂层时,由于喷涂粉末塑性变形不充分,涂层的组织结构及性能较差,通常需采用后续热处理来改善[20-21]。

超音速激光沉积技术是基于冷喷涂发展起来的,仍然保持了冷喷涂固态沉积的特性。同时,由于激光对喷涂粉末和基材的软化作用,增强了其塑性变形能力,有望提高涂层的沉积效率、致密度及结合强度等。基于超音速激光沉积的特点,本文利用该技术在碳钢基材上制备WC增强的316L奥氏体不锈钢涂层(即WC/SS316L金属基复合涂层),使其兼具不锈钢粘结相的耐腐蚀性能和WC增强相的耐磨损性能,并利用光学显微镜(optical microscopy,OM)、扫描电子显微镜(scanning electron microscopy,SEM)、能量色谱仪(energy dispersive spectrometer,EDS)及摩擦磨损试验等对超音速激光沉积和冷喷涂涂层的微观结构、成分和磨损性能进行了对比分析。

1 实验方法

1.1实验材料及设备

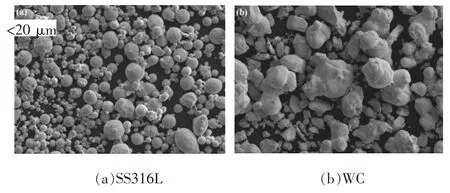

基体材料选用热处理态45钢,尺寸100 mm× 50 mm×10 mm。沉积粉末材料为奥氏体不锈钢粉末(SS316L)和破碎WC粉末,其显微形貌见图1。SS316L粉末呈球形,颗粒直径主要分布在5~20 μm范围内,WC粉末为不规则形状。实验前,将粘结相SS316L与强化相WC按体积比7∶3低速球磨混合。球磨混粉参数为:球料比2∶1、转速200 r/min、球磨混粉1 h。

图1 沉积粉末材料的显微形貌

实验所用的超音速激光沉积系统参见文献[14-15],该系统主要包括激光系统、冷喷涂系统、气源供应系统和温度反馈系统。激光器为额定功率4 kW的半导体激光器,冷喷涂系统为自主研制,工作载气选用氮气。在涂层制备过程中,激光光斑与喷涂粉斑保持重合,并通过机械手臂控制同步运动。沉积温度(激光加热温度)可通过红外高温仪实时监测,并通过闭环调控激光功率来保持温度恒定。在氮气压力为2.5 MPa、喷涂距离为30 mm、扫描速度为30 mm/s、送粉速率为40 g/min、载气预热温度为400℃的条件下,通过改变沉积温度制备出不同的WC/SS316L复合涂层。

1.2涂层结构表征及性能测试

利用SEM对不同工艺参数下的WC/SS316L复合涂层的厚度进行表征分析,进而获得优化工艺。针对最优工艺参数下制备的WC/SS316L复合涂层,利用SEM和OM对涂层截面的显微组织特征和界面结合状态进行分析,利用X射线衍射仪和EDS对涂层的化学成分进行分析。利用球盘式磨损实验机对涂层的耐磨性能进行测试,摩擦副为Si3N4球,其载荷为500 g,转速为500 r/min。

2 实验结果及分析

2.1涂层微观结构表征

2.1.1沉积效率

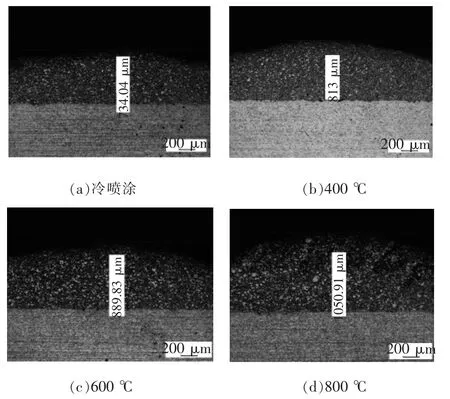

图2是利用OM拍摄的不同沉积温度下的WC/SS316L复合涂层的厚度对比。可看出,随着沉积温度的升高,涂层逐渐增厚,特别是当沉积温度升高至800℃时,涂层厚度达到1.05 mm,比单一冷喷涂涂层的厚度增加了43 %,表明沉积温度的升高有利于喷涂粉末沉积效率的提高,这主要是因为激光加热对喷涂粉末起到了软化作用,降低了其临界沉积速度。Assadi等得出了冷喷涂粉末的临界沉积速度Vcr的经验公式[22]:

式中:ρ为喷涂粉末的密度,g/cm3;Tm为喷涂粉末的熔点,℃;σu为喷涂粉末的极限强度,MPa;Ti为喷涂粉末的碰撞初始温度,℃。从式(1)可看出,喷涂粉末的临界沉积速度随着粉末的熔点和强度的升高而增大,随着粉末的密度和碰撞初始温度的增加而降低。

图2 不同沉积温度下的涂层厚度对比

在超音速激光沉积过程中,由于激光对喷涂粉末的同步加热,提高了粉末碰撞初始温度,对粉末起到了软化作用,增加了粉末塑性变形能力,从而降低了粉末临界沉积速度。因此,在其他工艺参数保持不变的情况下,经拉瓦尔喷嘴加速后的喷涂粉末中超过临界沉积速度的颗粒比例将增加,这些颗粒在基材表面能实现有效沉积,使涂层厚度增加,即沉积效率提高。国外学者在利用超音速激光沉积技术制备Cu涂层和Ti涂层的过程中也发现增加激光功率可提高沉积温度,从而提高喷涂粉末的沉积效率[11、23],这与本文的研究结果相一致。

2.1.2强化相WC的分布和含量

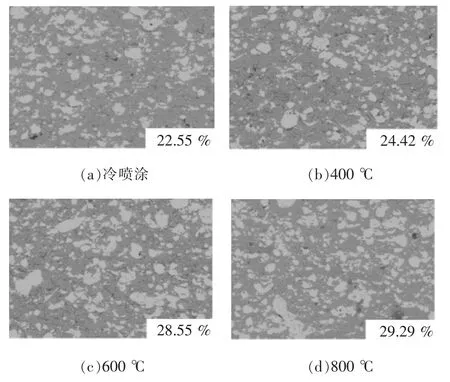

从图2可看出,强化相WC颗粒在各涂层中均匀分布,因此,针对不同沉积温度制备的涂层,任意选择其中的某一区域进行背散射电子扫描(为了增大强化相WC与粘结相SS316L的对比度),然后利用图像处理软件计算涂层中WC颗粒的面积占比,以此来比较沉积温度对涂层中WC颗粒含量的影响,结果见图3。可看出,单一冷喷涂涂层中的WC颗粒面积占比为22.55 %;当沉积温度为400℃时,WC颗粒的面积占比增至24.42 %;当沉积温度升至600℃时,WC颗粒的面积占比骤增至28.55 %;继续升高沉积温度至800℃时,WC颗粒的面积占比增加至29.29 %,已非常接近原始复合粉末中WC颗粒的体积百分数(30 %)。上述结果表明,沉积温度的升高有利于增加涂层中WC颗粒的含量,这主要是由激光加热对粘结相(SS316L)起到的软化作用决定的。

图3 不同沉积温度下的涂层WC含量对比

冷喷涂制备的金属基复合材料涂层一般由纯金属粘结相和陶瓷强化相组成(如Al/AlN、Ni/Al2O3、Cu/Al2O3等)[24]。在冷喷涂过程中,硬脆的陶瓷强化相不易变形,需嵌入塑性较好的金属粘结相中才能形成金属基复合材料涂层,在此过程中,金属粘结相的塑性变形能力是一个关键因素。超音速激光沉积由于采用激光对喷涂粉末进行同步加热,对粘结相起到了软化作用,提高了其塑性变形能力,因此高速碰撞的WC颗粒更易嵌入其中形成复合涂层,且WC颗粒在复合涂层中的含量随着沉积温度的升高而逐渐增多。同时,不同沉积温度对WC颗粒含量的影响主要来源于其对粘结相软化作用的差异。当沉积温度为400℃时,虽然对粘结相有一定的软化作用,但不是很明显,所以WC颗粒在复合涂层中的含量与单一冷喷涂涂层相比变化很小;而当沉积温度升高至600℃及以上时,激光辐射对粘结相的软化作用显著增加,故WC颗粒在复合涂层中的含量也相应出现了骤增。

2.1.3涂层致密性

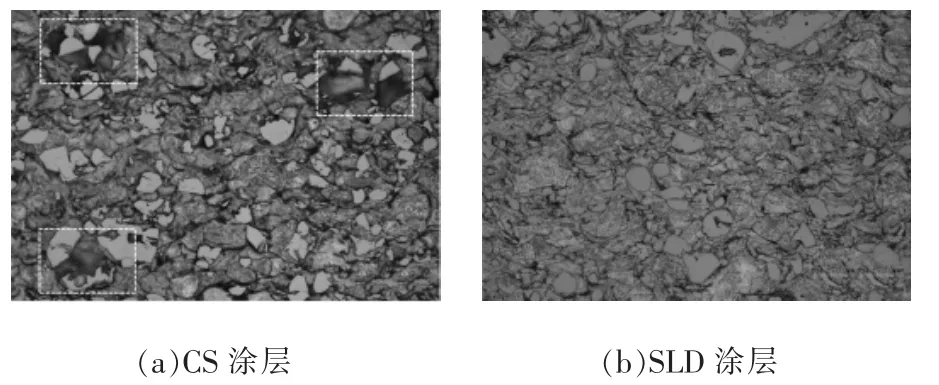

通过上述对比可发现,当沉积温度为800℃时,涂层具有较高的沉积效率及WC颗粒含量,因此,后续研究主要集中在该涂层与单一冷喷涂涂层的比较。图4是这2种涂层的致密性对比结果。可看出,单一冷喷涂涂层中的粘结相(SS316L)之间、粘结相与强化相(WC)之间均存在大量空隙,表明涂层的致密性较差;还可发现涂层中存在明显的孔洞(图示虚线框内),这是由破碎的WC颗粒脱落而形成的。而在超音速激光沉积涂层中,粘结相之间的空隙与单一冷喷涂涂层相比显著减少,强化相与粘结相之间几乎观察不到空隙,且涂层中没有出现因WC颗粒脱落形成的孔洞,表明激光加热有利于提高涂层的致密性。Bray等[11]比较了冷喷涂、高速氧燃料喷涂及SLD钛涂层的孔隙率,结果显示,冷喷涂涂层的孔隙率为3.1 %,高速氧燃料喷涂涂层的孔隙率为5.4 %,而SLD涂层的孔隙率仅为0.5 %,表明SLD涂层的致密性优于其他2种涂层,这与本文的研究结果相一致。

图4 CS涂层与SLD涂层的致密性对比

单一冷喷涂涂层致密性较差的原因主要是粘结相塑性变形不充分。而在超音速沉积过程中,由于激光对喷涂粉末的同步加热,粘结相得到有效的软化,其塑性变形能力大大增强,粘结相之间、粘结相与强化相之间结合良好,故涂层致密性提高。此外,由于粘结相的软化,硬脆的WC颗粒在高速撞击并嵌入粘结相的过程中不易破碎脱落,从而不会出现如图4a所示的孔洞。

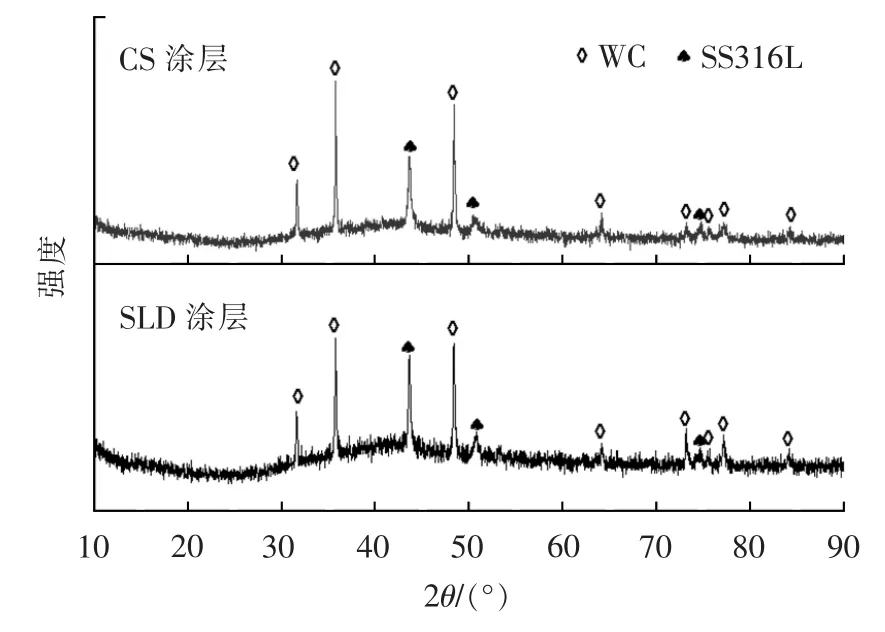

2.1.4物相分析

图5是单一冷喷涂和超音速激光沉积涂层的XRD图谱。可看出,2种涂层的物相完全一致,均由WC和SS316L两相组成,表明超音速激光沉积过程中虽然引入了激光加热,但其仍然保持了冷喷涂固态沉积的特征,没有引起材料的分解、氧化、相变等,这与激光熔覆过程中的高热输入不一样。

图5 CS涂层与SLD涂层的XRD图谱

激光熔覆是利用高能激光将粉末与基体材料加热熔化,随后快速冷却凝固形成涂层,在此过程中,粉末运动速度和激光光斑移动速度均较慢,激光与粉末和基体材料的相互作用时间较长。而超音速激光沉积过程只是利用激光将粉末和基体软化而非熔化,且粉末运动速度和激光光斑移动速度均较快,激光与粉末和基体材料的相互作用时间较短,因此,超音速激光沉积相对于激光熔覆而言是一个低热输入的过程,不会出现由于高热输入导致的热致不良影响,能很好地保持原始材料的成分、形貌和性能等。

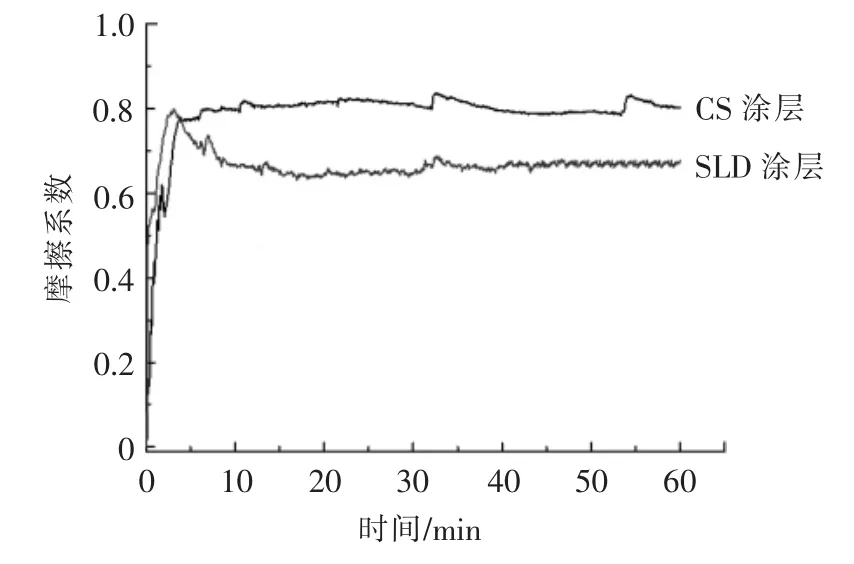

2.2涂层磨损性能测试

图6是单一冷喷涂涂层和超音速激光沉积涂层在相同载荷作用下的滑动摩擦系数随时间的变化曲线。可看出,冷喷涂涂层的摩擦系数在初始阶段逐渐升高,5 min后趋于稳定,稳定阶段的平均摩擦系数为0.8;而超音速激光沉积涂层的摩擦系数先升高、后降低,10 min后趋于稳定,稳定阶段的平均摩擦系数为0.65。显然,超音速激光沉积技术能降低涂层的摩擦系数。

图6 CS与SLD涂层的摩擦系数随时间的变化曲线

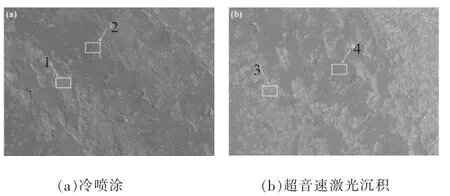

为进一步探究冷喷涂涂层和超音速激光沉积涂层磨损性能的差异,对二者的磨痕进行SEM分析。从图7可看出,2种涂层的磨痕表面均存在浅色区域(1和3)和深色区域(2和4),但冷喷涂涂层的深色区域明显多于超音速激光沉积涂层。

图7 CS涂层与SLD涂层的磨痕形貌

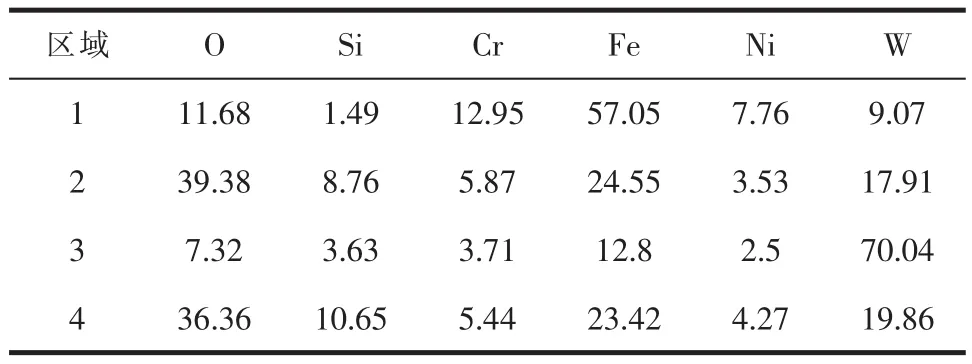

表1是对2种不同区域进行EDS分析所得的结果,可看出,深色区域的O元素含量高于浅色区域,说明深色区域在磨损测试过程中发生了较严重的氧化现象,生成了氧化皮。冷喷涂涂层磨痕氧化较多的原因与其较高的摩擦系数有关,在磨损测试过程中会产生更多的摩擦热,从而导致涂层氧化严重。超音速激光沉积涂层的抗磨损性能优于冷喷涂涂层的原因主要是其WC颗粒含量高于冷喷涂涂层,且与粘结相结合良好,二者的共同作用有效地增加了摩擦过程中WC颗粒与摩擦副的接触面积,提高了涂层的抗磨损性能,从而使复合涂层可兼具粘结相的耐腐蚀性能和增强相的抗磨损性能。

表1 CS涂层与SLD涂层的磨痕EDS分析结果

3 结论

(1)超音速激光沉积涂层的沉积效率随着沉积温度的升高而逐渐提高,在沉积温度800℃下制备的超音速激光沉积涂层的厚度较单一冷喷涂涂层增厚了43 %。

(2)WC颗粒在复合涂层中的含量随着沉积温度的升高而增加,在沉积温度800℃下制备的超音速激光沉积涂层中的WC颗粒含量较单一冷喷涂涂层增加了30 %,且WC颗粒与粘结相结合良好。

(3)超音速激光沉积涂层的摩擦系数较单一冷喷涂涂层降低了19 %,磨痕表面的氧化程度低于冷喷涂涂层,表现出较优的抗磨损性能。

参考文献:

[1] PAPYRIN A,KOSAREV V,KLINKOV S,et al. Cold spray technology[M]. Oxford:Elsevier Ltd.,2007.

[2]卜恒勇,卢晨.冷喷涂技术的研究现状及进展[J].材料工程,2010(1):94-98.

[3] LUO Xiaotao,YANG Erjuan,SHANG Fulin,et al. Microstructure, mechanical properties, and two-body abrasive wear behavior of cold-sprayed 20 vol. % cubic BNNiCrAl Nanocomposite Coating [J]. Journal of Thermal Spray Technology,2014,23(7):1181-1190.

[4] LIST A,GARTNER F,MORI T,et al. Cold spraying of amorphous Cu50Zr50 alloys [J]. Journal of Thermal Spray Technology,2015,24(1-2):108-118.

[5] FUKUMOTO M,TERADA H,MASHIKO M,et al. Deposition of copper fine particle by cold spray process [J]. Materials Transactions,2009,50(6):1482-1488.

[6] KING P C,BUSCH C,KITTEL-SHERRI T,et al. Interface melding in cold spray titanium particle impact [J]. Surface & Coatings Technology,2014,239:278-283.

[7]张建锋,陈智君,姚建华.喷涂距离对冷喷涂Al涂层性能的影响[J].金属热处理,2014,39(6):88-90.

[8] LI Wenya,LI Changjiu,YANG Guanjun. Effect of impact-induced melting on interface microstructure and bonding of cold-sprayed zinc coating [J]. Applied Surface Science,2010,257(5):1516-1523.

[9]郭学平,李文亚,廖汉林.冷喷涂制备锡青铜/准晶复合涂层的微观结构及其摩擦学行为[J].材料工程,2014 (4):68-72.

[10] YIN Shuo,XIE Yingchun,SUO Xinkun,et al. Interfacial bonding features of Ni coating on Al substrate with different surface pretreatments in cold spray [J]. Materials Letters,2015,138:143-147.

[11] BRAY M,COCKBURN A,O′NEILL W. The laser-assisted cold spray process and deposit characterisation [J]. Surface & Coatings Technology,2009,203:2851-2857.

[12] LUPOI R,SPARKES M,COCKBURN A,et al. High speed titanium coatings by supersonic laser deposition[J]. Materials Letters,2011,65:3205-3207.

[13] JONES M,COCKBURN A,LUPOI R,et al. Solid -state manufacturing of tungsten deposits onto molybdenum substrates with supersonic laser deposition [J]. Materials Letters,2014,134:295-297.

[14] YAO Jianhua,YANG Lijing,LI Bo,et al. Beneficial effects of laser irradiation on the deposition process of diamond/Ni60 composite coating with cold spray [J]. Applied Surface Science,2015,330:300-308.

[15]杨理京,李祉宏,李波,等.超音速激光沉积法制备Ni60涂层的显微组织及沉积机理[J].中国激光,2015,42 (3):219-226.

[16]金云学,都春燕,王磊.电弧喷涂316L不锈钢涂层的结构与性能[J].金属热处理,2015,40(1):64-67.

[17]郭孟秋,张兴华,阙民红,等.超音速火焰喷涂316L不锈钢涂层性能研究[J].失效分析与预防,2013,8(4):216-221.

[18]杨德明,田博涵,高阳.低压等离子喷涂316L等轴晶涂层及其性能研究[J].材料科学与工艺,2011,19(4):24-27.

[19]韩玮,孟宪明,赵杰,等.冷喷涂304不锈钢涂层的组织与耐磨耐蚀性能[J].材料保护,2011,44(3):77-80.

[20]孟宪明,梁永立,韩玮,等.退火处理对冷喷涂304SS涂层组织与耐蚀性能的影响[J].材料热处理学报,2011,32(2):124-129.

[21]朱传琳,孟宪明,程从前,等.真空热处理对冷喷涂304不锈钢涂层组织和性能的影响[J].机械工程材料,2012,36(10):23-26.

[22] ASSADI H,GARTNER F,STOLTENHOFF T,et al. Bonding mechanism in cold gas spraying[J]. Acta Materialia,2003,51(15):4379-4394.

[23] KULMALA M,VUORISTO P. Influence of process conditions in laser -assisted low -pressure cold spraying [J]. Surface & Coatings Technology,2008,202:4503-4508.

[24]李文亚,黄春杰,余敏,等.冷喷涂制备复合材料涂层研究现状[J].材料工程,2013(8):1-10.

Study on Microstructure and Wear-resistant Properties of WC/SS316L Composite Coatings Prepared by Supersonic Laser Deposition

Li Bo,Li Penghui,Zhang Qunli,Chen Zhijun,Dong Gang,Yao Jianhua

(Collabrative Innovation Center of High-end Laser Manufacturing Equipment,Zhejiang Province,Institute of Advanced Laser Manufacturing,Zhejiang University of Technology,Hangzhou 310014,China)

Abstract:WC/SS316L composite coatings were deposited onto carbon steel substrate by supersonic laser deposition (SLD) and cold spray (CS) respectively. The microstructure,composition and wearresistant properties of the as-deposited coatings were comparatively studied with optical microscopy,scanning electron microscopy,energy dispersive spectrometer and wear tester. The results show that deposition efficiency and WC concentration of the SLD specimen (800℃) are improved by 43 % and 30 % respectively as compared with those of the CS sample. The coating density of the SLD sample is also superior to that of the CS sample. Moreover,the friction coefficient of the SLD specimen is 19 % lower than that of the CS specimen,thus exhibiting better wear-resistant properties.

Key words:cold spray,laser irradiation,composite coating,microstructure,wear-resistant

第一作者简介:李波,男,1987年生,博士后、助理研究员。

基金项目:浙江省公益技术研究工业项目(2014C31122);浙江省博士后择优资助科研项目(Z42102002);江苏省光子制造科学与技术重点实验室开放基金资助项目(GZ201311)

收稿日期:2015-10-30

中图分类号:TG665

文献标识码:A

文章编号:1009-279X(2016)01-0035-05