双超声振动压缩生物质压块抗跌碎性的影响因素研究

温凯林,张永俊,姚 震,张 娇

(广东工业大学机电工程学院,广东广州510006)

双超声振动压缩生物质压块抗跌碎性的影响因素研究

温凯林,张永俊,姚震,张娇

(广东工业大学机电工程学院,广东广州510006)

摘要:为提高双超声辅助压缩生物质所得压块的持久性,研究了双超声压缩生物质过程中颗粒度、含水率、预压力、超声电源功率和压缩时间等单因素对麦草压块抗跌碎性的影响。结果表明:压块抗跌碎性随着生物质颗粒度的增大而逐渐减弱,随着预压力、超声电源功率和压缩时间的增加而增强,随着含水率的增加呈先增强、后减弱的趋势。

关键词:双超声辅助压缩;生物质颗粒;抗跌碎性

纤维素生物质原料的收集、运输、储存及预处理等环节的技术障碍一直制约着纤维素燃料实现高效率、低成本和大规模生产[1-2]。采用生物质固体成形技术能大幅提高生物质的密度、抗跌碎性和抗吸水性等物理特性,降低生物质的储运成本。但是,传统的纤维素生物质压缩成形技术一般需要高温蒸汽、高压力和额外添加粘接剂,其设备庞大、价格高,且添加剂易污染环境[3]。

超声压缩技术可使生物质在常温、低压力和无添加剂条件下进行压缩。在压缩过程中,高频电源驱动超声振子进行超声频率振动,振动能量通过工具头施加在生物质上,使生物质密度迅速增大,从而显著提高压缩效率。Tang等[4]研究了单向超声压缩生物质技术,指出小麦秸秆经超声压缩后的出糖率比未经超声压缩处理提高20 %以上。但从压块成形效果来看,单向超声压缩主要存在3个问题:一是压块厚度有限,成形时间较长、效率低;二是压块顶部和底部致密性不一致,影响抗跌碎性;三是特定条件下会出现“炭化现象”,影响出糖率。为此,本文采用“双超声同步压缩”方法,通过工作台和工具头同步进行超声振动实现压块的高效压缩,使超声波对压块颗粒的预处理更充分,提高生物质水解的出糖率。此外,压块在成形过程中,上、下表面同时承受超声振动,可使压块各部位的致密性保持一致,大大增加了压块的密度和抗跌碎性。

1 试验条件及过程

1.1试验准备

本试验所用的生物质原料为小麦秸秆(麦草)。试验仪器包含:超声电源、WQS振动筛、DT200A电子天平、TSL-1140B可控温烘箱、秒表、加热皿、干燥皿和喷雾器等。

颗粒度(D)是指粉碎后的生物质颗粒粒径,其大小通过不同的筛网直径来区分。本试验研究6个水平的颗粒度,分别为:0~0.25、0~0.5、0~0.75、0~1、0~1.25、0~1.5 mm,对应筛孔的目数分别为65、35、26、18、16、12。

含水率(mc)是指一定质量的生物质中所含水分的质量占总质量的比率。测量过程为:先将经过天然干燥并粉碎后的麦草密封保存,用加热皿盛取50 g置于设定温度为120℃的烘箱内,烘干24 h后取出,再置于干燥皿中冷却至室温,测得其质量为45 g。故麦草原始含水率mc0为:

式中:m0、m1分别为烘干前、后的麦草质量。经计算,麦草的原始含水率为10 %。

本试验研究5个水平的含水率,分别为:5 %、10 %、15 %、20 %、25 %,各个水平的含水率可通过向烘干后的麦草(含水率为0)喷洒蒸馏水获得,方法为:取烘干后的麦草10 g,则配制各水平的含水率所需喷洒的蒸馏水质量mw为:

1.2试验设计

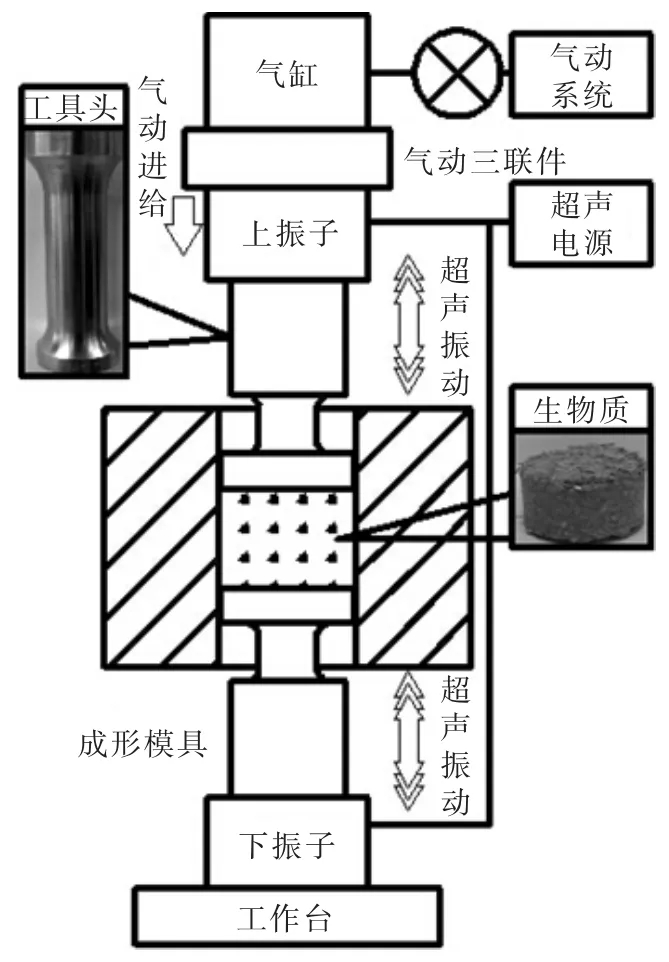

双超声辅助振动压缩生物质颗粒成形试验装置见图1,主要包括超声振动系统、气动系统和成形模具等部分。超声振动系统包含1个超声电源(将50 Hz的市电转换为20 kHz以上的高频脉冲电)和2个并联使用的夹心式超声振子(将高频电能转化成工具头的超声频振动),2个振子尺寸相同,谐振频率和阻抗特性相近。上振子工具头由气缸带动上下运动,实现对模具中的生物质进行压缩;下振子安装在工作台上,其工具头由下至上伸入成形模具的圆柱形型腔中。气动系统控制上振子的上下运动,进入气缸的气压大小由气动三联件调节。

麦草成形过程主要包括气压预压缩、双超声压缩和保压阶段。在气压预压缩阶段,气缸向下运动,带动上工具头对麦草进行预压缩;当气缸停止运动时,保持气压不变,使生物质预压5 s。启动电源,双超声压缩阶段开始,2个振子同时对麦草进行振动压缩,持续时间由试验条件决定。关闭电源,进入保压阶段,保持气压对麦草作用5 s。保压完成后,气缸带动上振子上行,打开模具取出麦草压块,完成压缩成形。

图1 双超声辅助振动压缩生物质颗粒成形试验装置

本试验针对颗粒度、气缸预压力、超声电源功率、含水率及压缩时间等5个单因素,分别研究其对双超声压缩阶段生物质压块抗跌碎性的影响,试验条件见表1。麦草的颗粒度通过不同的筛网孔径来区分,D=1 mm代表颗粒直径范围为0~1 mm。气缸预压力是指在麦草压缩过程中气缸内的气压大小,其值反映工具头作用于麦草的初始压力大小。超声电源功率为驱动双振子的电功率,由于超声功率太大时,振动产生的热易造成生物质的炭化,影响后续水解发酵的出糖率,故取功率区间为50 %~60 %。压缩时间是压缩阶段的持续时间,即每次压缩超声电源工作的时间。每次试验均取麦草成形质量为2 g。

1.3压块抗跌碎性的测量

抗跌碎性的测量方法为:先用电子称测量压缩成形后的压块质量M(图2a);再将压块放置在2 m的高度,使其自由落下撞击混凝土地面;重复跌落10次后,再用电子称测量跌落试验后的压块质量m(图2b)。通过跌落后的压块质量占跌落前的压块质量的百分比来反映抗跌碎性DR:

DR值越大,说明抗跌碎性越好。试验时,每个压缩参数重复进行3次试验,DR取3次测量结果的平均值。

表1 试验条件

图2 压块跌落试验前后对比

2 试验结果与分析

2.1颗粒度对压块抗跌碎性的影响

图3是压块抗跌碎性与麦草颗粒度的关系图。当颗粒度从0.25 mm增大到1.5 mm过程中,压块的抗跌碎性从93.58 %下降到70.77 %,下降过程呈线性规律。出现这种趋势的原因是麦草粒度越小,压块成形后的密度越大,麦草颗粒间的接触面较大,颗粒间的粘接力较大,所以抗跌碎性越强。

图3 压块抗跌碎性与颗粒度的关系

2.2气缸预压力对压块抗跌碎性的影响

图4是压块抗跌碎性与气缸预压力的关系图。随着预压力从0.2 MPa增大到0.6 MPa,压块的抗跌碎性先显著增大,在预压力为0.4 MPa时取得最大值为87.63 %,而后略微减小并保持在82 %左右。出现这种趋势的原因是在气压预压缩阶段,气缸预压力先通过工具头作用在压块颗粒上,使压块密度迅速增大;在双超声压缩阶段,超声振动使颗粒变得活跃,颗粒相互挤压,密度进一步增大,颗粒间的粘接力增大。故在一定范围内,预压力的增大可提高压块的密度和抗跌碎性。但当预压力超过一定数值时,由于保压结束后上振子工具头撤离成形模具,压块上表面的力渐变为零,压块横截面将产生拉应力,且预压力越大,压块的反弹越大,压块会变得松弛,粘接力降低,从而使抗跌碎性减弱。

图4 压块抗跌碎性与气缸预压力的关系

2.3超声电源功率对压块抗跌碎性的影响

图5是压块抗跌碎性与超声电源功率的关系图。随着超声电源功率从50 %增加到60 %,压块的抗跌碎性从87.05 %增大到98.46 %,说明提高超声电源功率有利于提高压块的抗跌碎性。出现这种趋势的原因是在超声压缩过程中,工具头的高频振动作用于麦草颗粒,使颗粒活跃起来,颗粒间的间隙被填充,压块密度增大。同时,超声压缩会使压块的温度升高,使部分木质素软化,有利于提高颗粒间的粘接力,且功率越大,木质素软化效果越明显。因此,超声电源功率越大,麦草颗粒接触力越大,抗跌碎性越强。

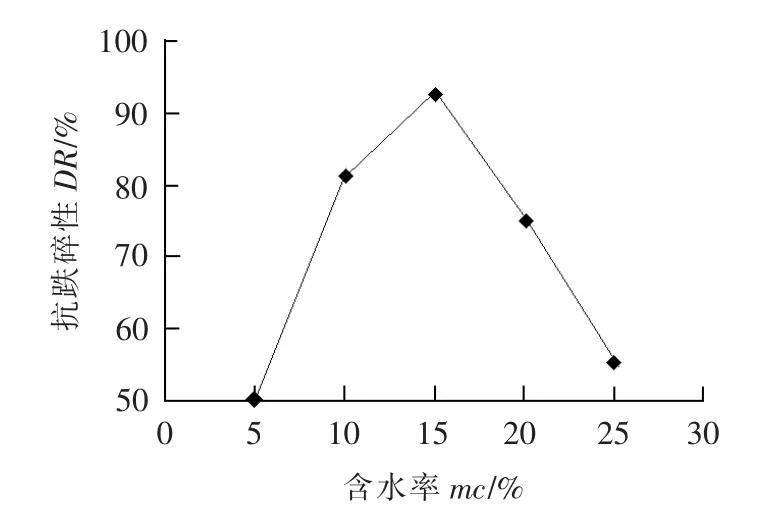

2.4含水率对压块抗跌碎性的影响

图6是压块抗跌碎性与含水率的关系图。随着含水率从5 %增大到25 %,压块抗跌碎性先增强、后减弱。当含水率为15 %时,抗跌碎性达最大值为92.86 %。出现这种趋势的原因是生物质中的水分作为天然的粘接剂,对压块的成形有较大的影响。含水率太低,粒子没有充分延展,颗粒间结合不紧密,压块密度减小,颗粒间结合力减小,抗跌碎性减弱;含水率太高,过多的水分会在颗粒间形成薄膜分布在粒子层之间,使各层之间不能紧密贴合,压块密度减小,颗粒间结合力减小,抗跌碎性减弱。此外,在双超声压缩过程中,压块温度会显著提高,过多的水分蒸发导致压块内部气体含量增加,使压块蓬松,颗粒间结合力也会减小。因此,保持含水率在一定范围内,有利于超声压缩生物质成形。

图5 压块抗跌碎性与超声电源功率的关系

图6 压块抗跌碎性与含水率的关系

2.5压缩时间对压块抗跌碎性的影响

图7是压块抗跌碎性与压缩时间的关系图。随着压缩时间从10 s增加到30 s,压块的抗跌碎性从88.02 %增大到97.41 %;压缩时间继续增大,抗跌碎性基本保持不变。出现这种趋势的原因是在超声压缩过程中,若持续时间较短,超声作用不明显,压块成形后的密度较低,颗粒间结合力较低,抗跌性较弱。当持续时间达到某个值(图7所示30 s)后,超声振动已充分作用于压块,显著提高了压块的密度和抗跌碎性,继续延长压缩时间只是提高压块温度,使其炭化,并不能提高压块的抗跌碎性。因此,为避免生物质炭化,较好地发挥超声作用效果,超声压缩时间应控制在一定范围内。

图7 压块抗跌碎性与压缩时间的关系

4 结论

本文研究了在双超声辅助压缩生物质过程中,颗粒度、含水率、气缸预压力、超声电源功率和压缩时间对生物质压块抗跌碎性的影响规律。结果表明,随着颗粒度的增大,压块抗跌碎性逐渐减弱;随着气缸预压力、超声电源功率和压缩时间的增加,压块抗跌碎性增强;随着含水率的增加,压块抗跌碎性先增强、后减弱。

参考文献:

[1]段黎萍.纤维素乙醇的商业化现状及经济分析[J].化工进展,2008,27(6):867-877.

[2]胡徐腾.纤维素乙醇研究开发进展[J].化工进展,2011,30(1):137-143.

[3] LIU Jicheng,WANG Sijia,WEI Qiushuang,et al. Present situation,problems and solutions of China′s biomass power generation industry [J]. Energy Policy,2014,70:144-151.

[4] TANG Yongjun,ZHANG Pengfei,LIU Defu,et al. Effects of pellet weight in ultrasonic vibration-assisted pelleting for cellulosic biofuel manufacturing[J]. International Journal of Manufacturing Research,2012,7(4):397-408.

Study on Factors Affecting Pellet Drop Resistance During Dual Ultrasonic Vibration-assisted Pelletizing of Biomass

Wen Kailin,Zhang Yongjun,Yao Zhen,Zhang Jiao

(School of Electro-mechnical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

Abstract:The influence of 5 factors such as particle size,moisture content,preload,ultrasonic power and compression time to the drop resistance of wheat straw pellet in dual ultrasonic vibration assisted pelletizing were investigated to improve pellet durability. With the increase of particle size,the drop resistance of wheat straw pellet decrease. As preload,ultrasonic power and compression time increase,the drop resistance of wheat straw pellet increase. Moreover,with the increase of moisture content,the drop resistance of wheat straw pellet increase and then decrease.

Key words:dual ultrasonic vibration-assisted pelletizing;biomass pellet;drop resistance

第一作者简介:温凯林,男,1990年生,硕士研究生。

基金项目:国家自然科学基金资助项目(51275097);机械系统与振动国家重点实验室开放基金资助项目(MSV-2013-08)

收稿日期:2015-09-01

中图分类号:TG663

文献标识码:A

文章编号:1009-279X(2016)01-0047-04