基于Moldflow的大型检查井注塑流动分析

谭文胜,周建忠

(1.江苏大学机械工程学院,江苏镇江212013;2.常州信息职业技术学院,常州市大型塑料件智能化制造重点实验室,江苏常州213164)

基于Moldflow的大型检查井注塑流动分析

谭文胜1,2,周建忠1

(1.江苏大学机械工程学院,江苏镇江212013;2.常州信息职业技术学院,常州市大型塑料件智能化制造重点实验室,江苏常州213164)

摘要:在分析大型检查井注塑工艺性能的基础上,以四通检查井注塑模浇注系统为例,采用Moldflow软件分析单浇口、轮辐式6浇口、轮辐式40浇口等浇注方式,并研究浇注系统的浇口位置、数量和尺寸对制品质量和锁模力、注塑压力、保压压力等工艺要素的影响。结果表明:在制品端口设置热流道轮辐式多浇口,可显著降低剪切速率、锁模力、注塑压力和保压压力,并减少或避免制品表面的熔接痕。

关键词:检查井;热流道;轮辐式多浇口;注塑CAE

市政塑料检查井(简称“检查井”)是替代传统市政管网系统中水泥砖砌检查井的大型塑料管件,因其具有高效排水、密封性好、施工便捷和使用成本低等优点,近年来已成为国内外研究和推广应用的重点[1-3]。大型检查井的主要加工方法为滚塑成形和注塑成形,其中,滚塑设备、滚塑模具及其成形工艺相对简单,但成形加工周期长、生产效率低[4];而注塑成形加工效率高,适合大批量生产,但由于大型检查井外形尺寸大、结构复杂,通常长、宽、高尺寸均在1 m以上,重量达数十千克至数百千克,对于注塑设备、注塑模具和注塑工艺参数的要求较高,所以注塑模浇注系统设计是检查井注塑成形的关键。

目前,生产企业为了简化超大型注塑模具的结构、降低生产成本,对大型检查井注塑模通常采用单浇口冷流道浇注,这不仅使冷凝料去除困难,造成材料浪费,而且受熔体的流长比、剪切速率、温度等流动性能的限制,单浇口很难满足大型腔的熔体充填要求。本文基于注塑模热流道阀式浇注技术[5],采用Moldflow软件分析热流道轮辐式多浇口浇注对制品质量和剪切速率、锁模力、注塑压力及保压压力等工艺要素的影响,为大型或超大型检查井的注塑模设计与制造提供参考依据。

1 检查井的结构和工艺性能

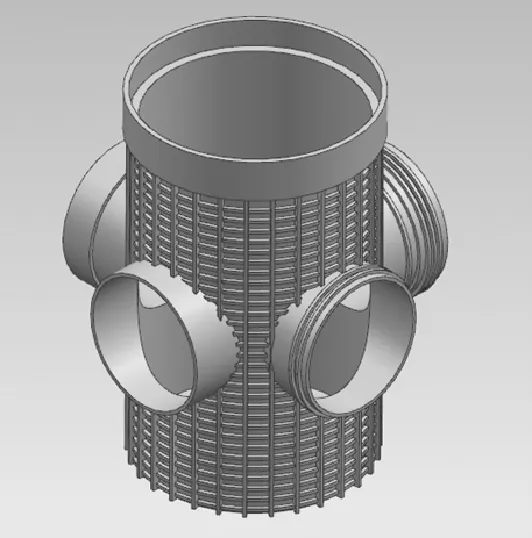

大型检查井通常由偏置收口、井室及井座组成(图1),按井座承接支管数量可分为二通、三通、四通等类型。图2是四通井座设计示意图,井座尺寸为直径630 mm、高1100 mm、壁厚10 mm,重量约35.8 kg,井座外侧面均布4个直径400 mm的承接支管。

由于井座承受较大的压力负载,所以井座外表面设置了加强筋;又由于表面质量要求较高,故需避免充填不足、缩孔、凹陷、熔接痕等注塑缺陷。因此,井座注塑模浇注系统设计的重点是如何满足塑料熔体顺利充填模具型腔,以及如何避免产生影响表面质量的注塑缺陷。

图1 检查井组成示意图

图2 四通井座示意图

2 检查井的分析模型

在UG/NX7.5中建立如图2所示的四通井座三维模型(STL文件),将其输入Moldflow软件,经网格自动划分生成双面有限元网格模型(图3),并利用网格工具进行网格统计和修正,使三角形网格匹配率达到85.2 %,最大纵横比<14.8,自由边、交叉边和重叠单元均为零,从而满足有限元网格分析计算的要求。

井座材料为聚丙烯PP,其注塑成形工艺条件为:模具温度80~90℃,熔体温度200~230℃,注塑压力70~100 MPa。在Moldflow任务窗口中,选择充填分析类型,并设置工艺参数如下:模具表面温度80℃,熔体温度220℃,充填、速度/压力切换、保压和冷却时间均设置为自动控制,注塑机注塑行程1500 mm,注塑机螺杆直径200 mm。

图3 有限元网格模型

3 分析与讨论

3.1浇口位置分析

利用Moldflow的浇口位置分析模块进行最佳浇口位置分析,得到井座的最佳浇口位置分布情况。由图4可看出,依据流动平衡原则,最佳浇口位置在井座底部中心或外侧面支管之间。

图4 最佳浇口位置

浇口位置选择井座底部中心,且为冷流道浇注系统,可简化模具结构和浇注系统,这就是传统的单浇口直流道浇注方式。由于模具型腔尺寸大,如果浇口位置选择井座外侧面支管之间,将增大浇注系统结构复杂程度,增加模具设计和制造成本。由于制品结构具有对称性,如果在制品端口设计轮辐式多浇口,可满足充填流动平衡要求。因此,本文主要分析井座底部的单浇口直流道和井座端口的轮辐式多浇口浇注方式。为了减少流道内的熔体压力损失和避免大量的冷凝料废料,将轮辐式浇注系统设定为热流道系统。

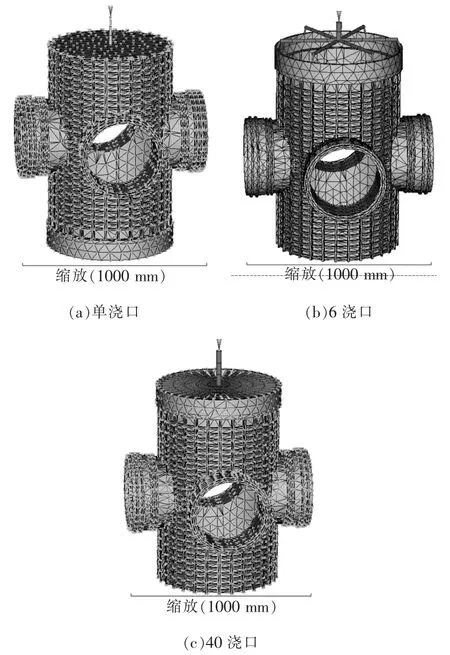

3.2浇口数量对充填的影响

(1)单浇口

为了使塑料熔体快速充填模具型腔,通常设置单浇口直径较大(约2倍的壁厚)。在井座底部中心建立单浇口直流道(图5a),其为锥形流道,孔长150 mm、上端口直径10 mm、下端口直径25 mm。模拟分析结果如下:最大剪切速率为9428.8 s-1,最大锁模力为768.7 t,最大注塑压力为78.6 MPa,充填结束时的保压压力为56.54 MPa。由图6a可见,熔接痕数量较多,且主要分布在侧面。

图5 浇注系统设计方案

(2)轮辐式6浇口

建立的6浇口热流道浇注系统见图5b。井座端口均匀分布6个直径10 mm的浇口,分流道直径为15 mm,主流道直径为25 mm。模拟分析结果如下:最大剪切速率为1944.1 s-1,最大锁模力为714.4 t,最大注塑压力为37.4 MPa,充填结束时的保压压力为33.97 MPa。与单浇口相比,注塑压力和保压压力均减小,且井座侧面的熔接痕数量减少,但在井座端口熔接痕增多(图6b)。这是由于各浇口间距较大,当熔体在浇口处汇合时,温度较低的冷峰面形成了较长的熔接痕,影响了制品强度和表面质量。

(3)轮辐式40浇口

为了消除或减少熔接痕对制品质量的影响,在井座端口建立40浇口热流道浇注系统(图5c),即在井座端口均匀分布40个浇口,浇口直径10 mm,分流道直径20 mm,主流道直径25 mm。模拟结果如下:最大剪切速率为418.8 s-1,最大锁模力为712.8 t,最大注塑压力为14.8 MPa,充填结束时的保压压力为11.88 MPa。与单浇口和6浇口相比,不仅井座侧面的熔接痕数量减少了,而且在井座端口消除了熔接痕(图6c)。这是由于端面浇口数量多,浇口间距较小,熔体汇合时的峰面温度较高,从而避免了熔接痕的形成。

图6 熔接痕效果图

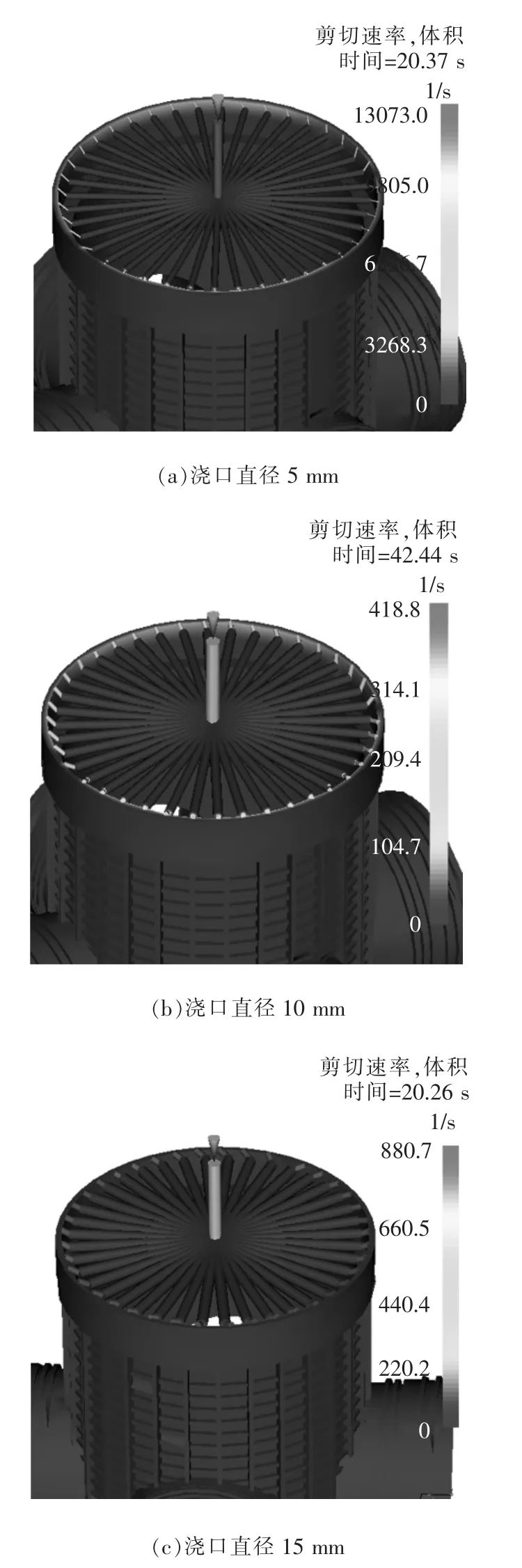

3.3浇口尺寸对充填的影响

在浇注系统中,除了浇口位置、浇口数量外,浇口直径也是影响熔体充填流动的重要参数。本节采用上述轮辐式40浇口的浇注方式,在分流道直径和主流道直径不变的情况下,模拟分析浇口直径为5~20 mm的熔体充填变化情况。

图7是不同浇口直径的最大剪切速率模拟结果。当浇口直径分别为5、10、15 mm时,最大剪切速率为13073、418.4、880.7 s-1。可见,直径5 mm浇口的最大剪切速率将超过熔体最大允许值,且熔体最大剪切速率集中在浇口部分;直径10 mm浇口的最大剪切速率最低;直径10、15 mm浇口的最大剪切速率主要集中在主流道部分。

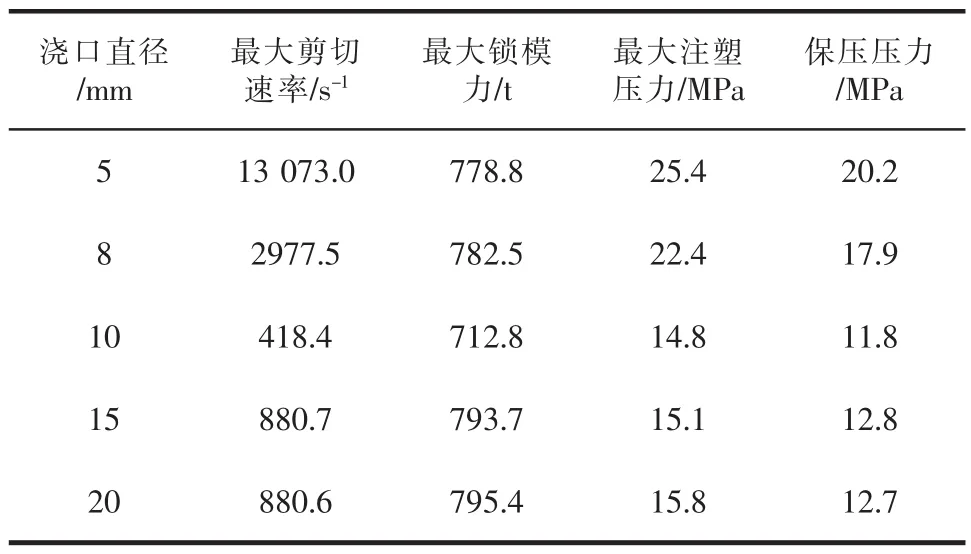

表1是浇口直径为5、8、10、15、20 mm时,模拟得到的最大剪切速率、最大锁模力、最大注塑压力和保压压力等熔体充填参数。可见,当浇口直径为10 mm时,上述参数值均最小;当浇口直径<10 mm时,随着直径的减小,最大剪切速率显著提高,最大锁模力小幅下降,最大注塑压力和保压压力迅速增大;当浇口直径>10 mm时,随着直径的增大,最大剪切速率、最大锁模力、最大注塑压力和保压压力均呈上升趋势。

图7 不同浇口尺寸的最大剪切速率

表1 不同浇口直径的熔体充填参数

4 结语

为解决大型塑料检查井注塑成形中存在的问题,提出了热流道轮辐式多浇口浇注方法,模拟分析了浇口位置、浇口数量和浇口尺寸对制品质量和注塑工艺要素的影响。模拟结果表明,在井座端口设置轮辐式多浇口,当浇口数量为40、浇口直径为10 mm时,可显著降低剪切速率、注塑压力、锁模力和保压压力,并显著减少或避免熔接痕。分析结果可为大型或超大型检查井的注塑模轮辐式多浇口浇注系统设计提供参考依据。

参考文献:

[1]郭林,李艳,胡俊强,等.新型塑料检查井专用料的开发与应用研究[J].中国塑料,2010,24(9):64-67.

[2]赵劲松.塑料检查井简介及改进措施[J].聚氯乙烯,2011,39(5):30-33.

[3] TAKUJI O. Woody molded product and its manufacturing method:EP2005-219441[P]. 2004-09-02.

[4]陈鹤忠.滚塑成型塑料检查井的应用[C]//全国排水委员会2012年年会论文集.南宁,2012:757-759.

[5]谭文胜,周建忠.基于CAE的注塑模阀式注塑控制研究[J].电加工与模具,2007(1):45-47.

Flow Analysis of Injection Molding Process Based on Moldflow for Large Manhole

Tan Wensheng1,2,Zhou Jianzhong1

(1. School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China;2. Changzhou College of Information Technology,Changzhou Key Laboratory of Intelligent Manufacturing Large Plastic,Changzhou 213164,China)

Abstract:Based on the analysis of injection molding process performance to large manholes,injection mold pouring system of four manholes is designed as example,according to the analysis of single gate,spoke type 6 gates,spoke type 40 gates casting methods by Moldflow software. And the impacts of product quality and process elements such as clamping force,injection pressure and holding pressure with the gate position,gate number and gate size were studied. The results show that spoke multiple gates set in article port,may significantly lower the shear rate,clamping force,injection pressure and holding pressure,and could reduce or avoid the product surface weld marks.

Key words:manhole;hot runner;spoke multiple gates;injection CAE

第一作者简介:谭文胜,男,1968年生,研究员级高工。

基金项目:江苏省科技支撑计划(工业支撑)项目(BE2013820);江苏省“333工程”培养资金资助项目

收稿日期:2015-09-10

中图分类号:TP391.7

文献标识码:A

文章编号:1009-279X(2016)01-0051-04