810KW风力发电机机舱底座开裂分析∗

杨文志,杨佩东

(内蒙古科技大学机械工程学院,内蒙古包头014010)

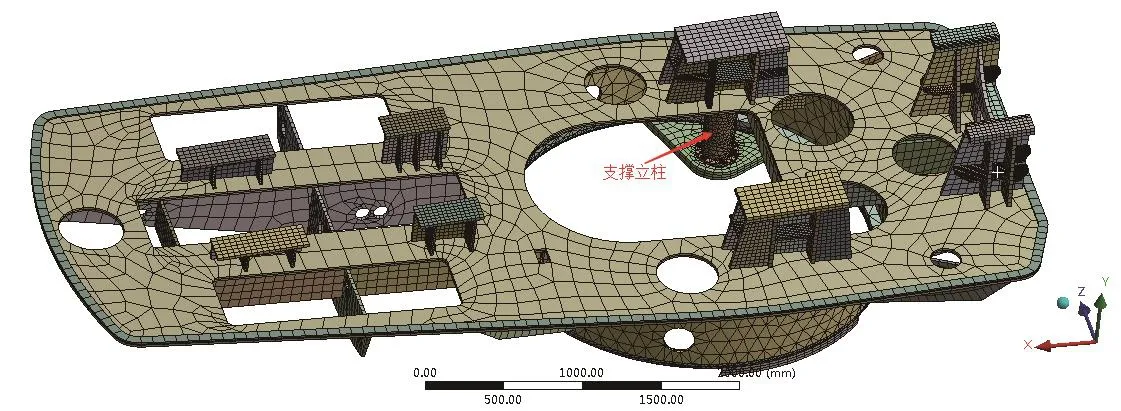

风力发电机机舱底座是风力发电机的主要承重构件,机舱底座上面承载着主轴、增速箱、发电机等重要部件,下面通过高强度螺栓与偏航轴承相连,其主要功能是将叶片及传动链产生的载荷传递给偏航轴承,进而传递到塔筒和地基[1,2].机舱底座与机组、塔筒链接模型如图1所示.

针对国内某风电场中的风力发电机机舱底座进行分析,该风电场中的56台风力机在运行4年后,设备维护人员在维护检查时发现其中3台风力机机舱底座齿轮箱支座至人孔部位出现裂纹,5台风力机底座支撑立柱出现紧固螺栓脱落并有断裂现象.由于机舱底座结构复杂,应用一般材料力学的方法对该问题无法进行计算.因此,采用GH Bladed风力机气动载荷分析软件、ANSYSworkbench有限元软件与Ncode Designlife疲劳软件对其进行联合仿真,研究结果对于查找机舱底座开裂原因具有一定的指导意义.

1 建立有限元模型

该底座为焊接形式,其材料为Q345E,弹性模量为2.06×105MPa,密度为7.85×103kg/m3,泊松比为0.3.焊接底座具有强度大、刚度高、重量轻、生产周期短以及施工简便等优点,但在焊接部位容易出现焊接裂纹、未焊透、夹渣、气孔等缺陷,这些缺陷的存在容易引起应力集中,降低底座承载能力,产生裂纹.

在机舱底座内部设有两个支撑立柱,其上部与底座焊接,下部通过8.8级高强度螺栓与固定盘相连.支撑立柱的作用是为了使底座受力均匀,分担机组重量,支撑立柱与固定盘实体模型如图2所示.

图1 机舱底座与机组装配图

图2 支撑立柱与固定盘实体模型

采用SolidWorks三维软件进行建模,在建模过程中对结果影响较小的结构作了相应的简化,以减少计算时间.通过SolidWorks与ANSYS的无缝接口进行数据传输.在AnsysWorkbench中划分网格时,为了满足计算精度与计算效率两方面的要求,采用整体结构网格控制和局部网格控制来进行网格划分,在整体网格控制中Relevance设置为20,Relevance Center设置为Medium,在进行局部网格控制时,对螺栓与支撑立柱采用四面体网格划分网格化的机舱底座与螺栓装配模型如图3所示,其中网格单元数为74 787,节点数为309 073.

图3 网格化的机舱底座与螺栓装配模型

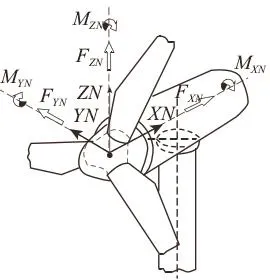

图4 轮毂坐标系

2 机舱底座静力学分析

2.1 底座受力分析

风力发电机机舱底座作为风力发电机组的载体,受到的载荷相当复杂.不仅受到所支撑的轮毂、主轴、增速箱、发电机等重力载荷,而且还受到主轴、发电机、增速箱所传递的扭矩载荷以及轮毂所受到的气动推力等作用.根据风力发电机组的设计参数,在GH Bladed风力机气动载荷分析软件中以轮毂坐标系为基准,计算出风力机在急刹、9级大风和正常运行三种工况的载荷.载荷坐标系采用GL标准中规定的轮毂静止坐标系,如图4所示.坐标系的原点位于风轮中心位置,X轴沿着主轴轴线的方向(图中XN方向),Z轴竖直向上且垂直于XN,Y轴方向按右手定则确定;且该坐标系不随风轮旋转[3,4].

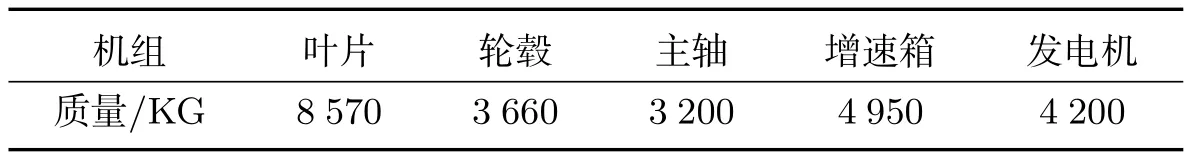

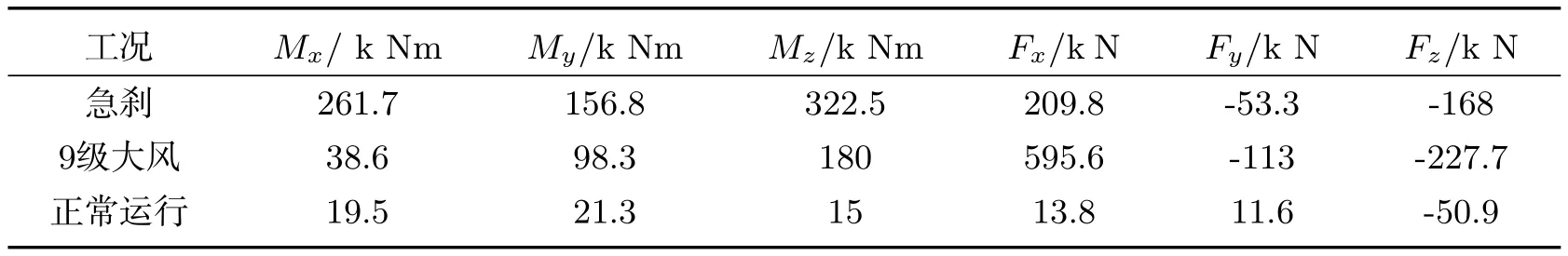

机舱底座承载的主要机组质量与三种工况下所受载荷分别如表1、表2所示.

表1 主要机组质量

2.2 计算螺栓预紧力

支撑立柱中螺栓为8.8级碳素钢螺栓,其预紧力确定如下[5]

式中:σS为螺栓材料的屈服极限,A1为螺栓危险截面的面积,A1≈πd21/4,d1为螺栓小径,经计算取螺栓预紧力为52 KN.

表2 三种工况下底座所受载荷

2.3 仿真设置与计算分析

由于机舱底座通过高强度螺栓与偏航轴承内圈相连,所以对机舱底座底端进行固定约束(Fixed Support).在ANSYSworkbench中施加扭矩时用Moment.采用standard Earth Gravity来模拟底座自身受到的重力,且方向向下(即-Y方向).在施加螺栓预紧力时,需要指定一个已定义好的坐标系,预紧载荷作用在该坐标系的原点且方向与坐标系的Z轴方向一致[6],施加预紧载荷时用Bolt Pretension.其中螺栓底端与固定盘设置为固定接触(Bonded),螺杆表面与螺栓孔内表面设置为无摩擦接触(Frictionless),螺帽与支撑立柱上表面设置为不分离接触(No Separation).

2.3.1 急刹工况下受力分析

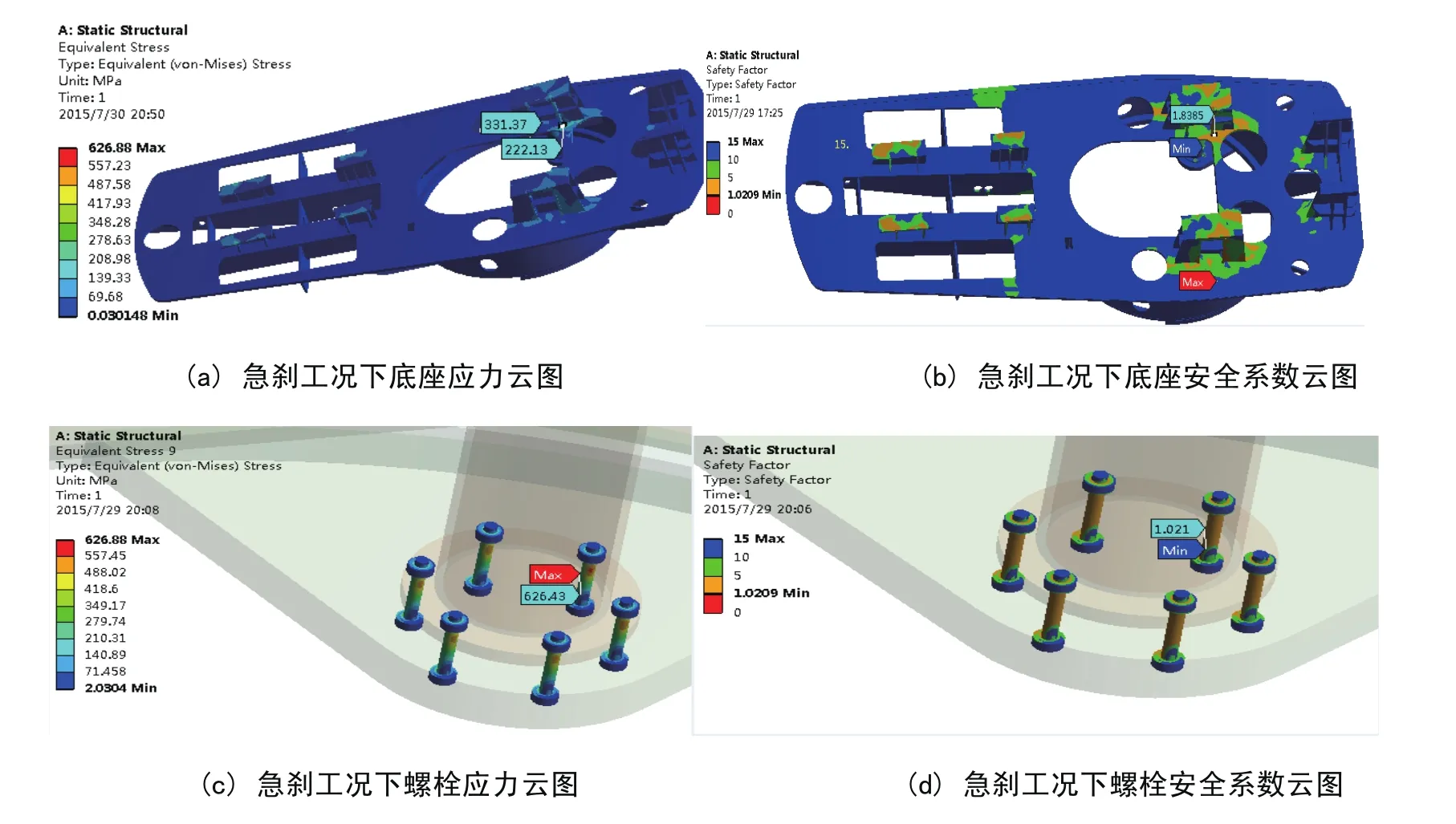

刹车分为正常刹车与紧急刹车.在正常刹车时,首先由气动刹车系统进行制动,当发电机转速降到额定转速的四分之三时,投入机械刹车系统进行最后制动,直到风力发电机完全停下.在紧急刹车工况下,一般要求机组在10 s左右停机,气动刹车系统与机械刹车系统几乎同时工作,此时增速箱、发电机会对底座产生巨大的扭矩载荷[7],所以对急刹这种危险工况进行分析.急刹工况下所得应力云图与安全系数云图如图5所示.

图5 急刹工况下应力云图与安全系数云图

从应力云图中可知机舱底座最大应力为331MPa,螺栓最大应力为626MPa.底座材料屈服强度σs为370~380 MPa,当安全系数S取1.5时,其许用应力为螺栓材料屈服强度σs为640 MPa,其许用应力为427 MPa.底座与螺栓出现的最大应力虽然都在材料的屈服强度范围内,但均已超出材料的许用应力范围.安全系数云图显示:齿轮箱支座至人孔部位以及螺栓根部都出现较低的安全系数,与实际出现裂纹部位相同,最小安全系数已达到1.02,表明容易产生裂纹破坏.

2.3.2 9级大风工况下受力分析

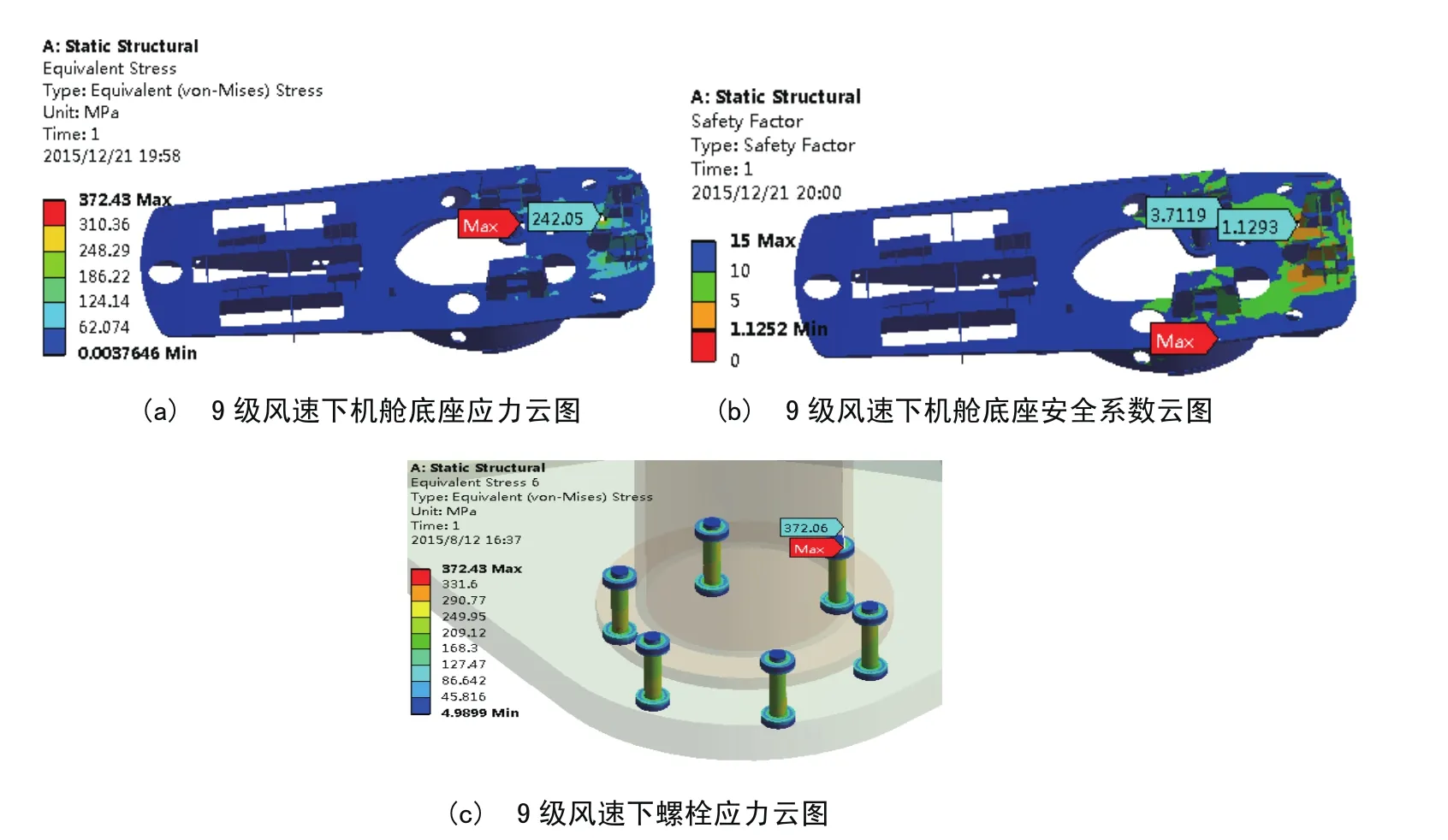

由于该风电场全年风速范围在3~19 m/s,19 m/s及以上的风速占全年总时间不到百分之一.在进行强度校核时一般选取风速较大的极端工况,故选取风速为23 m/s的9级大风工况进行计算分析.计算所得应力云图与安全系数云图如图6所示

图69 级风速下应力云图与安全系数云图

从底座应力云图可以看出,主轴支座处出现应力集中现象,该处最大应力为242 MPa,小于底座材料的许用应力.其中最大应力出现在螺帽处,其值为372 MPa,同样在螺栓材料许用应力范围之内,表明在9级大风工况下底座结构满足强度要求.急刹与9级大风两种极端工况分析对比得知,急刹工况对实际出现裂纹影响较大[8].

3 机舱底座疲劳分析

在风力发电机正常运行时,即使机舱底座所受最大应力小于许用应力,但由于长期承受机组运行中所产生的非恒定振幅载荷(交变载荷),仍有可能在使用寿命周期内发生疲劳破坏,所以需要对底座进行疲劳分析.在进行疲劳分析时选取年平均风速为7m/s风力发电机正常运行工况进行分析.

根据实际情况可知底座属于高周疲劳,故使用名义应力法进行疲劳分析(S—N法),使用Goodman进行平均应力修正,采用Miner线性疲劳累计损伤理论进行计算,即

式中ni为某级应力水平施加的循环数目,Ni为该级应力水平下直至发生破坏时所需的循环数目.

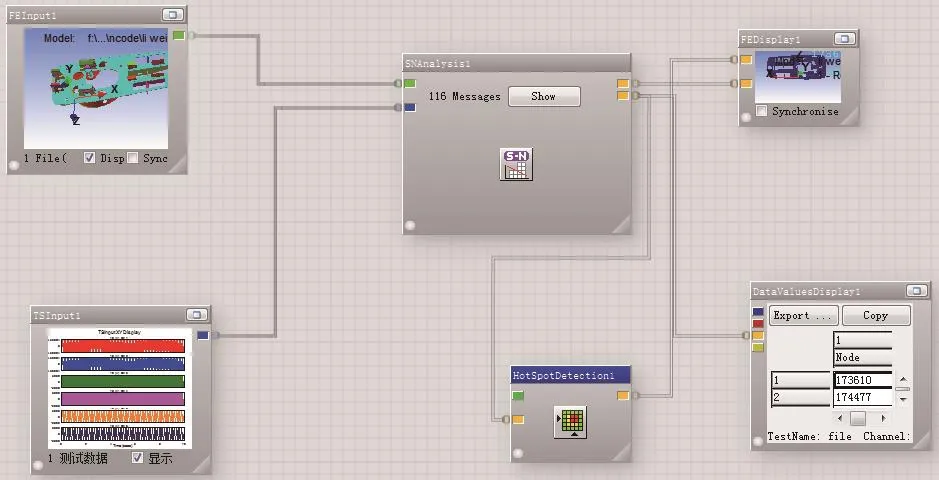

图7 Ncode疲劳分析流程图

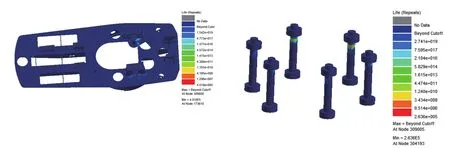

将正常运行工况下的静力学分析结果rst文件导入Ncode Designlife疲劳分析软件中,建立疲劳分析流程图如图7所示,计算所得底座与螺栓寿命云图如图8所示[9].

图8 机舱底座与螺栓寿命云图

从寿命云图中可知,螺栓最小循环寿命次数为2.636×105,底座最小循环寿命次数为4.018×105.所施加的载荷谱时间为600 s,则可计算出螺栓最小寿命时间为2.636×105×600=1.58×108s,底座最小寿命时间为4.018×105×600=2.4×108s,经计算可知螺栓与底座分别在5年与7.6年后出现裂纹,与实际出现裂纹的时间接近,且最小寿命出现的位置与实际出现裂纹部位相同,表明该研究方法合理.查阅该风电场风力发电机运行的历史记录,发现操作人员经常性对某些机组进行急刹,加重了底座疲劳损伤,致使某些机组底座提前出现裂纹.

4 结论

(1)通过对机舱底座在两种极端工况下进行静力学分析,得出相应的应力云图与安全系数云图,结果表明:在急刹工况下底座与螺栓的最大应力均超出了材料的许用应力,最大应力出现的位置与实际出现裂纹部位相同,在9级大风工况下底座与螺栓均满足强度要求,表明急刹工况对实际出现裂纹影响较大.

(2)通过对机舱底座进行疲劳分析,得出底座与螺栓的寿命云图,结果表明底座与螺栓的最小寿命均未达到标准规定的寿命要求,出现的最小寿命部位与实际出现裂纹部位相同,可知实际出现的裂纹主要是由于底座结构疲劳强度不够,并且在急刹工况下加速了疲劳裂纹的产生.

参考文献:

[1]岳勇,谢建华.复杂工况下风力机机舱底座的可靠性设计[J].水力发电,2014,40(7):90-93.

[2]Glen R,Whitehouse,Marc J Sibilia.Variable geometry wind turbine for performance enhancement,improved survivability and reduced cost of energy[J].Wind Energy,2015,(18):1303-1311.

[3]刘兴华,敬维,林威.GH Bladed和Matlab的交互软件设计及风力发电机的独立变桨控制器仿真研究[J].中国电机工程学报,2013(33):83-88.

[4]Bossanyi E A.GH bladed theory manual[M].Issue 17 England:Garrad Hassan and Partners Limited,2007:1-100.

[5]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006:68-70.

[6]高耀东,宿福存.ANSYSWorkbench机械工程应用精华30例[M].北京:电子工业出版社,2013:269-278.

[7]梁岚珍,郭靖.风力发电机组轴系扭矩测试与分析[J].电气应用,2009,28(9):20-23.

[8]沈凤亚,陈伟梁,唐超利.大型风力发电机组机舱座极限强度计算方法与应用[J].水电能源科学,2012,(30):184-187.

[9]郑松林,刘洋,冯金芝.受到随机载荷作用的前副车架疲劳耐久仿真分析[J].机械强度,2014,36(5):773-778.

- 新疆大学学报(自然科学版)(中英文)的其它文章

- The Absolute Ruin Risk Model with Constant Interest Investment and Linear Threshold Dividend Strategy∗

- 煤基活性炭的氧化改性及其对Cd2+的吸附性能∗

- 细菌诱导光滑鳖甲幼虫抑制差减cDNA文库的构建与分析∗

- 资源型产业与制造业集聚特征与影响因素异同分析∗

- Distance Signless Laplacian Integral Complete R-partite Graphs∗

- Finite-time Stability of Continuous-time Systems with Time-varying Delays∗